Inconel 718高溫合金具有優(yōu)良的高溫硬度、高溫強(qiáng)度和耐蝕性等優(yōu)良特性,因此被廣泛應(yīng)用于航空發(fā)動(dòng)機(jī)、噴氣發(fā)動(dòng)機(jī)中渦輪軸和葉片以及油氣管材。Inconel 718高溫合金是以體心立方Ni3Nb(γ″)和面心立方Ni3(Al,Ti,Nb)(γ″)強(qiáng)化相的沉淀強(qiáng)化鎳基高溫合金。其主要由γ基體、δ相、強(qiáng)化相和碳化物組成,硬度和強(qiáng)度較大,使其切削過程中對(duì)剪切變形的抗力增大,切屑形成困難,切削溫度高。鑄件經(jīng)過熱處理后,晶間存在大量的高硬度、高熔點(diǎn)的碳化物,硬質(zhì)碳化物在切削過程中會(huì)導(dǎo)致刀具刃口磨損加劇。硬質(zhì)合金刀具切削加工鎳基高溫合金時(shí)的磨損方式主要包括氧化磨損、磨粒磨損和粘結(jié)磨損,而在精車過程中,刀具失效主要由磨粒磨損和粘結(jié)磨損引起。Bhatt A.等使用WC-Co基硬質(zhì)合金對(duì)Inconel 718進(jìn)行精車,發(fā)現(xiàn)粘結(jié)磨損和磨粒磨損對(duì)刀具性能影響非常大。Cantero J.L.等認(rèn)為,切削鎳基高溫合金時(shí),粘結(jié)和加工硬化是硬質(zhì)合金刀具溝槽磨損的主要原因;磨粒磨損引起刀具的后刀面磨損;鎳基高溫合金加工硬化后常常會(huì)引起硬質(zhì)合金刀具崩刃。

刀具涂層可通過提高刀具表面硬度和隔絕切削熱向刀具內(nèi)部的傳導(dǎo)來提高刀具的使用壽命。切削加工鎳基高溫合金的常用涂層包括TiAlN、AlTiN、CrAlN和AlCrN等,其中,AlTiN和AlCrN涂層中Al含量高于50%,故抗氧化性和硬度較TiAlN和CrAlN涂層高,摩擦系數(shù)較大,低轉(zhuǎn)速下粘結(jié)磨損嚴(yán)重。通過向AlTiN涂層中加入Cr元素,即形成AlTiCrN涂層,可以提高涂層的高溫硬度和抗氧化性,因?yàn)镃r可以提高h(yuǎn)-AlN在c-AlxTi1-xN中的溶解度,并可減少高溫狀態(tài)下h-AlN相的產(chǎn)生。Polcar T.等對(duì)TiAlCrN涂層的高溫摩擦磨損性能進(jìn)行了研究,研究發(fā)現(xiàn)隨著溫度從20℃升高到500℃,涂層的耐磨性不斷下降;當(dāng)溫度升高至600℃時(shí),涂層的耐磨性急劇上升;當(dāng)溫度繼續(xù)上升時(shí),涂層的耐磨性下降。Alberdi A.等對(duì)TiAlCrN涂層的高溫摩擦磨損性能測(cè)試后得出了相同的結(jié)論,而且發(fā)現(xiàn)TiAlCrN涂層的高溫耐磨性比傳統(tǒng)TiAlN涂層高出若干倍。故AlTiCrN涂層的高耐磨性僅可在切削溫度約600℃時(shí)顯現(xiàn)出來,切削溫度過低和切削溫度過高都可降低其耐磨性。B8W2-3型管螺紋車刀精齒的工作條件存在切削深度和切削溫度低的特點(diǎn),較低的切削溫度不利于AlTiCrN涂層Al2O3相的形成,極易形成粘結(jié)磨損和磨粒磨損。因此,本研究擬通過將DLC涂層沉積在AlTiCrN涂層表面,將DLC涂層作為減摩層,降低低溫下涂層刀具的粘結(jié)磨損和磨粒磨損,通過摩擦磨損試驗(yàn)和對(duì)Inconel 718高溫合金的切削試驗(yàn)研究DLC減摩層的減摩規(guī)律及行為。

1 試驗(yàn)過程

(1)涂層的制備

AlTiCrN涂層由CemeCon公司生產(chǎn)的CC800®HIPIMS涂層設(shè)備制備,使用靶材包括AlTi靶和Cr靶。使用等離子增強(qiáng)化學(xué)氣相沉積在AlTiCrN涂層表面制備DLC涂層。為了提高DLC涂層的結(jié)合力,在AlTiCrN涂層和DLC涂層間沉積有SiC過渡層。DLC涂層使用C2H2氣體作為碳源,由射頻電源提供等離子體。沉積過程包括:加熱、刻蝕、沉積過渡層、沉積DLC涂層。加熱溫度為150℃,持續(xù)時(shí)間30min;刻蝕時(shí),氬氣流量300sccm,電壓4000V,頻率2000Hz,脈寬5μs,持續(xù)時(shí)間15min;沉積過渡層SiC時(shí),C3H10Si流量25sccm,Ar流量100sccm,電壓4000V,頻率2000Hz,脈寬10μs,持續(xù)時(shí)間30min;沉積DLC涂層時(shí),C2H2流量300sccm,H2流量900sccm,Ar流量100sccm,電壓4000V,頻率2000Hz,脈寬10μs,沉積時(shí)間120min。

(2)樣品的性能及表征

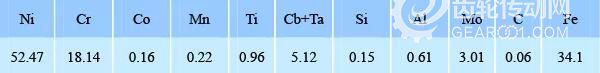

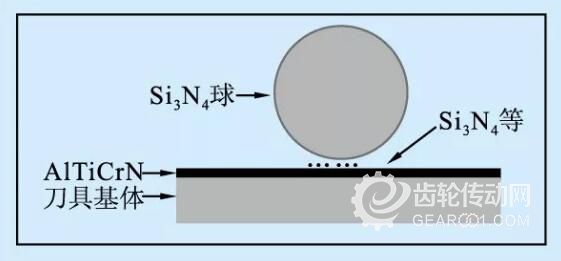

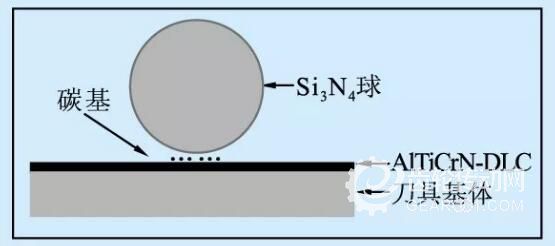

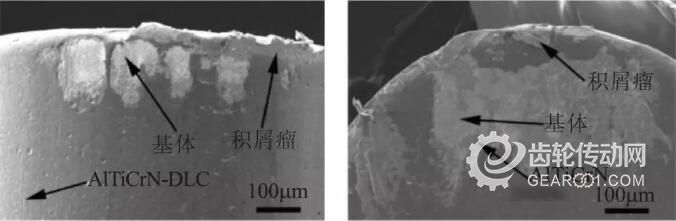

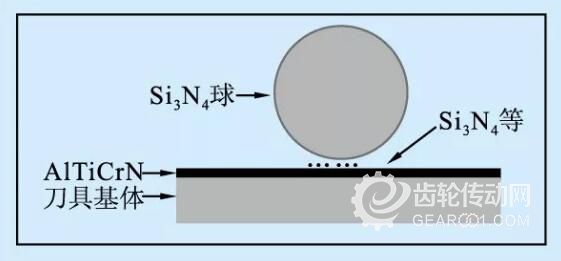

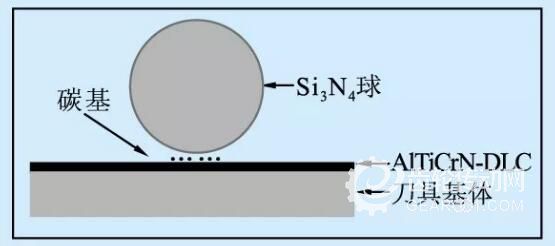

涂層刀具膜基結(jié)合力的檢測(cè)按照德國標(biāo)準(zhǔn)(VDI 3198),使用洛氏硬度計(jì)金剛石壓頭,載荷60kg。摩擦系數(shù)由瑞士CSM公司TRN型摩擦磨損試驗(yàn)機(jī)測(cè)定,使用往復(fù)摩擦的模式,摩擦副為φ6的Si3N4材料小球,摩擦頻率1.5Hz,時(shí)間5000s,行程4mm。在重慶第二機(jī)床廠生產(chǎn)的C2-3250K數(shù)控車床進(jìn)行試驗(yàn)。工件材料使用Inconel 718,硬度約為450HV0.02 ,密度約為8470kg/m3,主要化學(xué)成分見表1。

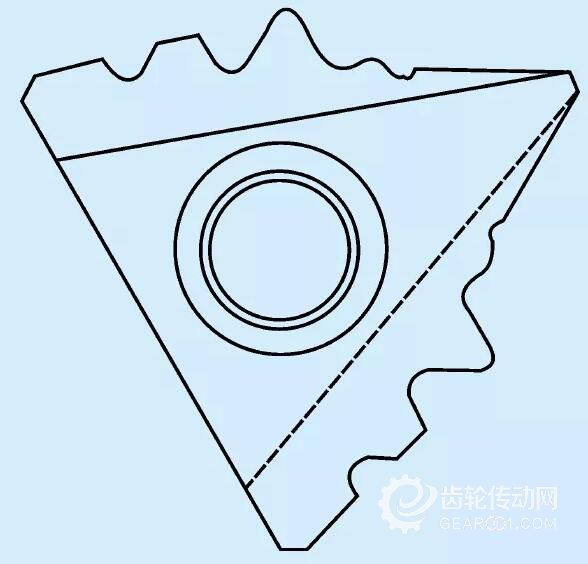

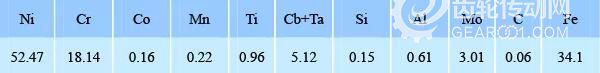

為了方便研究,切削過程中只使用B8W2-3型管螺紋車刀的精齒進(jìn)行車削試驗(yàn),并研究和分析精齒在切削過程中的壽命和磨損情況,刀具外形見圖1。試驗(yàn)采用干式車削方式,其中,刀具安裝入刀桿后,其前角變?yōu)?°,后角變?yōu)?°,具體切削參數(shù)見表2。為了研究切削長(zhǎng)度的變化對(duì)涂層刀具磨損情況的影響,涂層刀具的切削長(zhǎng)度分別定為30m、60m、90m、120m,對(duì)每個(gè)切削長(zhǎng)度進(jìn)行3次切削試驗(yàn),并計(jì)算刀具后刀面磨損量的平均值。使用掃描電鏡(S300-N,Hitachi,Japan)觀察涂層斷口形貌、摩擦磨損形貌和涂層刀具前后刀面磨損形貌。

表2 切削參數(shù)

表2 切削參數(shù)

2 試驗(yàn)結(jié)果與分析(1)涂層性能分析

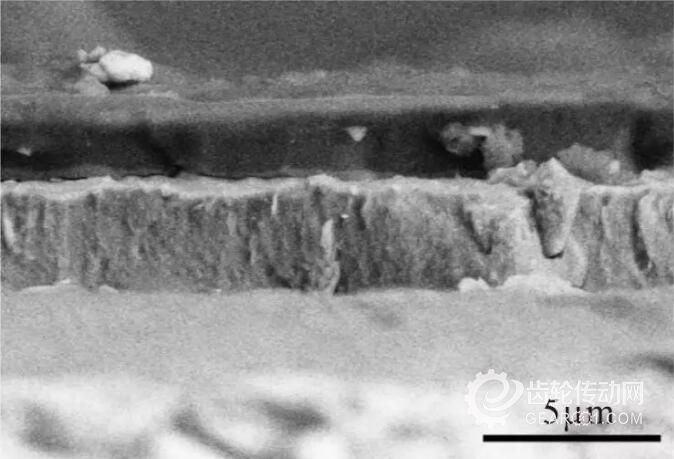

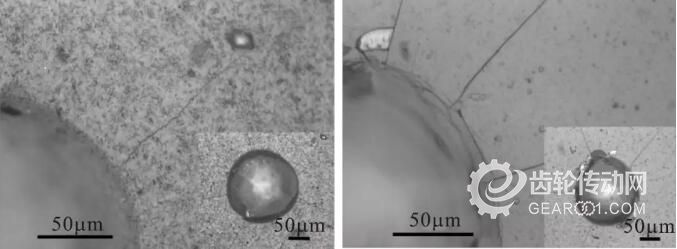

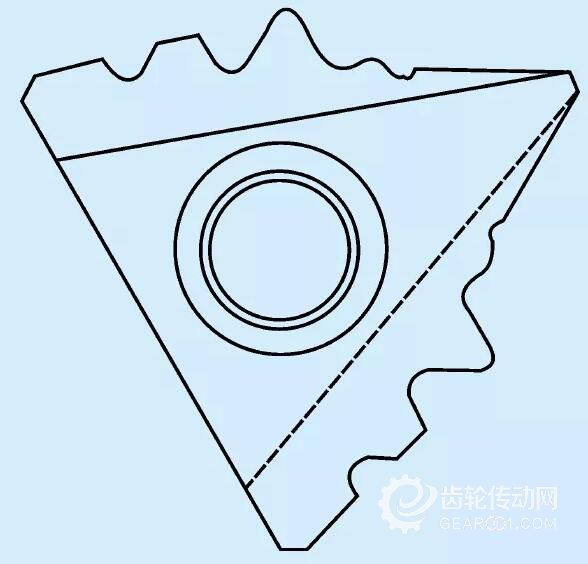

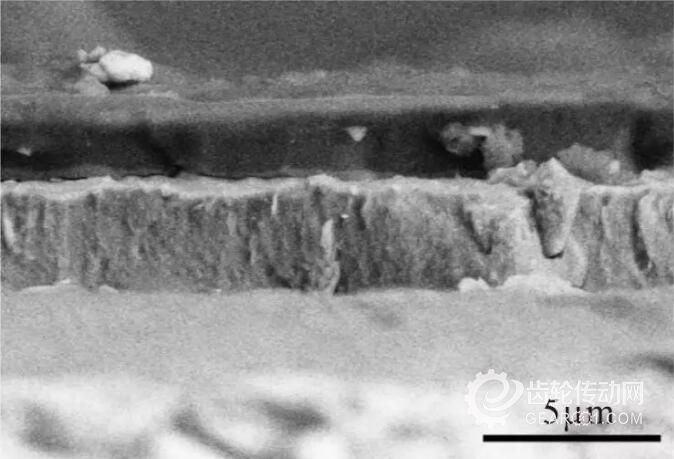

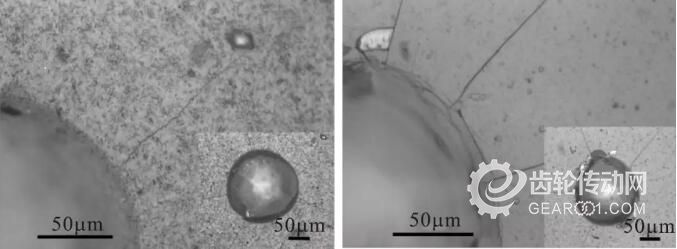

圖2為AlTiCrN-DLC涂層斷口形貌。由圖可知,AlTiCrN膜層厚度約為3.5μm;DLC膜層厚度約為2.5μm,且表現(xiàn)出典型的非晶態(tài)結(jié)構(gòu)。膜基結(jié)合力對(duì)摩擦磨損試驗(yàn)及切削試驗(yàn)結(jié)果有一定的影響,因此,在進(jìn)行相關(guān)試驗(yàn)前,對(duì)AlTiCrN涂層和AlTiCrN-DLC涂層分別進(jìn)行了膜基結(jié)合力試驗(yàn),涂層壓痕形貌見圖3。由圖可知,AlTiCrN涂層壓痕周圍僅有部分微裂紋,AlTiCrN-DLC涂層壓痕周圍有部分脫落和裂紋,其結(jié)合力明顯低于AlTiCrN涂層。根據(jù)壓痕測(cè)試標(biāo)準(zhǔn)(VDI 3198)對(duì)照標(biāo)準(zhǔn)壓痕等級(jí)示意圖,AlTiCrN涂層和AlTiCrN-DLC涂層壓痕等級(jí)分別為HF1和HF3,均達(dá)到了涂層使用標(biāo)準(zhǔn)。

(a)AlTiCrN涂層 (b)AlTiCrNDLC涂層

圖3 涂層壓痕形貌

(2)涂層摩擦磨損性能分析

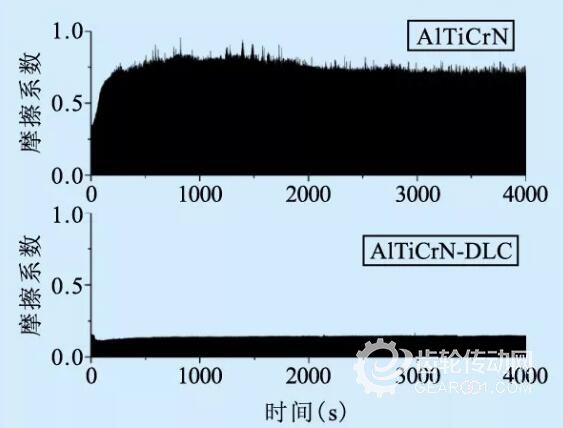

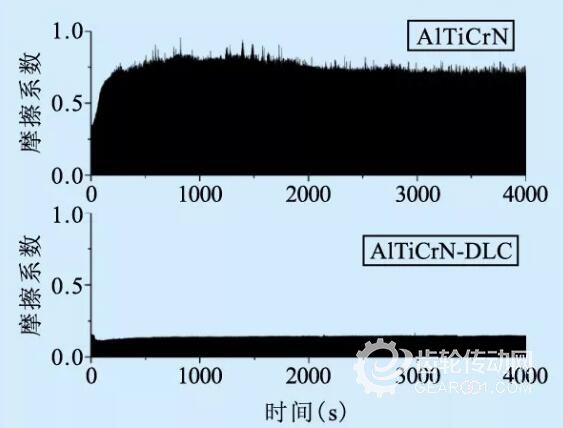

圖4為AlTiCrN和AlTiCrN-DLC涂層的摩擦系數(shù)。由圖可知,AlTiCrN涂層在室溫干摩擦條件下對(duì)Si3N4材料小球的摩擦系數(shù)約為0.54,而AlTiCrN-DLC涂層在相同條件下的摩擦系數(shù)約為0.13,且AlTiCrN-DLC涂層具有更穩(wěn)定的摩擦系數(shù),說明此涂層并未表現(xiàn)出激烈的磨損狀態(tài)。

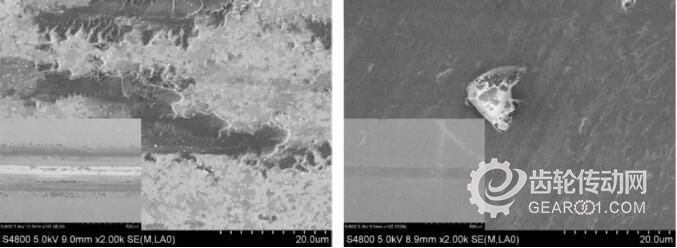

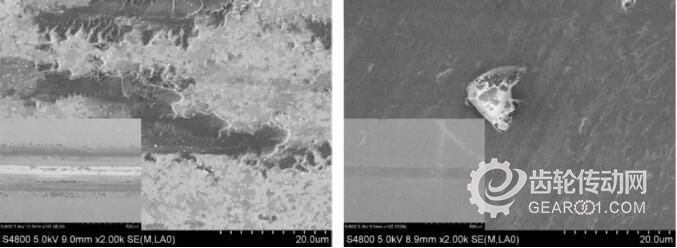

結(jié)合涂層磨損形貌進(jìn)行分析,如圖5所示,AlTiCrN涂層已出現(xiàn)嚴(yán)重的剝落,并使刀具基體暴露在磨損環(huán)境下,同時(shí)樣品出現(xiàn)嚴(yán)重的粘著磨損和犁溝。AlTiCrN-DLC涂層并未出現(xiàn)激烈的磨損狀態(tài),涂層僅出現(xiàn)小面積剝落,在高倍放大圖片中僅可見部分犁溝。因此,雖然AlTiCrN-DLC涂層的膜基結(jié)合力低于AlTiCrN涂層,但其摩擦磨損特性有明顯優(yōu)勢(shì)。

圖4 涂層摩擦系數(shù)

(a)AlTiCrN涂層(b)AlTiCrN-DLC涂層

圖5 涂層磨損形貌AlTiCrN

DLC涂層的高耐磨性和低摩擦系數(shù)與DLC減摩層的特性有關(guān),由于DLC膜層屬于亞穩(wěn)態(tài)薄膜,隨著摩擦過程中溫度的升高,在克服能量勢(shì)壘后,DLC膜層逐漸轉(zhuǎn)化為穩(wěn)定的石墨結(jié)構(gòu)。

如圖6所示,摩擦熱誘導(dǎo)sp3雜化結(jié)構(gòu)中的C-H鍵斷裂,H減少引起sp3雜化結(jié)構(gòu)向sp2雜化結(jié)構(gòu)轉(zhuǎn)變,轉(zhuǎn)變形成的片狀結(jié)構(gòu)石墨在摩擦載荷下剝落,而作為摩擦副和樣品之間的固體潤(rùn)滑劑繼續(xù)工作;與此對(duì)應(yīng),AlTiCrN涂層在摩擦磨損過程中有大量硬質(zhì)陶瓷顆粒剝落,這種陶瓷顆粒無明顯減摩效果,但會(huì)加劇涂層的磨損。

(a)AlTiCrN涂層

(b)AlTiCrN-DLC涂層

圖6 涂層磨損原理

(3)涂層刀具切削性能分析

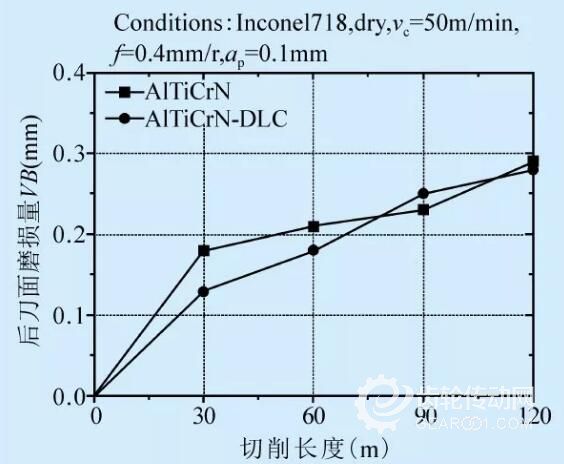

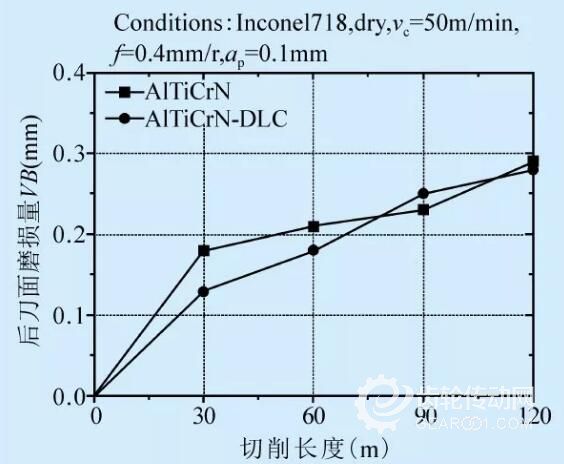

AlTiCrN和AlTiCrN-DLC涂層刀具在切削速度50m/min條件下切削Inconel718時(shí)的后刀面磨損量見圖7a。由圖可知,切削長(zhǎng)度0-60m范圍內(nèi),DLC潤(rùn)滑層的作用明顯。一方面,由于摩擦系數(shù)較低,降低了刀具與工件之間的摩擦系數(shù),同時(shí)降低了刀具后刀面磨損;另一方面,DLC中的石墨相和切削過程中金剛石在高溫下分解成的石墨相可作為刀具和工件之間的固體潤(rùn)滑劑,降低刀具磨損率。當(dāng)切削長(zhǎng)度為60-120m時(shí),由于DLC膜層的膜基結(jié)合力低和熱穩(wěn)定性差的特點(diǎn),刀具刃口處的DLC減摩層大量剝落脫離刃口和被大量消耗,這時(shí)AlTiCrN膜層開始工作,故兩種涂層刀具的后刀面磨損量無明顯差異。

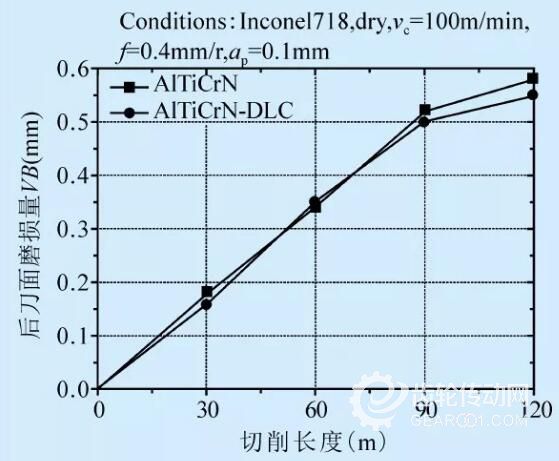

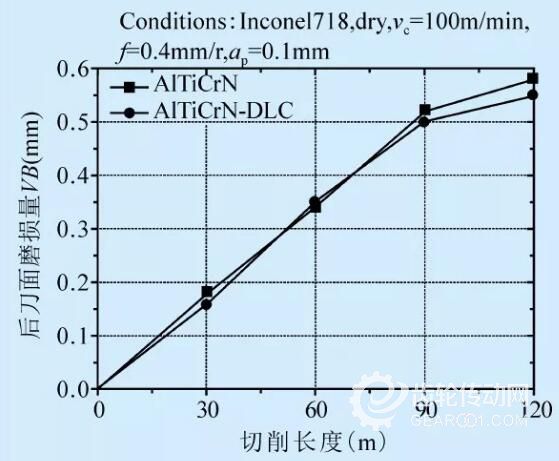

圖7b為切削速度100m/min條件下切削Inconel718時(shí)的后刀面磨損量。由圖可知,當(dāng)切削速度提高至100m/min時(shí),涂層刀具的后刀面磨損量有明顯的提高。同時(shí),AlTiCrN和AlTiCrN-DLC涂層刀具后刀面磨損量的差異減小,說明提高切削速度后,減摩層對(duì)涂層刀具耐磨性的影響降低。這是因?yàn)楫?dāng)切削速度提高時(shí),刀具刃口處的切削力和切削溫度提高,使復(fù)合涂層最外層的減摩層磨損速度加快。

(a)vc=50m/min

(b)vc=100m/min

圖7 涂層刀具后刀面磨損量

當(dāng)溫度達(dá)到400℃時(shí),DLC涂層刀具表現(xiàn)為金剛石相的sp3鍵會(huì)轉(zhuǎn)化為石墨相的sp2鍵,由于DLC膜層與AlTiCrN膜層之間的熱膨脹系數(shù)差異較大,兩膜層之間也會(huì)存在產(chǎn)生內(nèi)應(yīng)力和熱裂紋的可能,導(dǎo)致DLC膜層開裂和脫落。

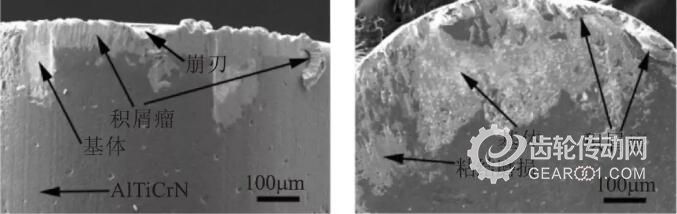

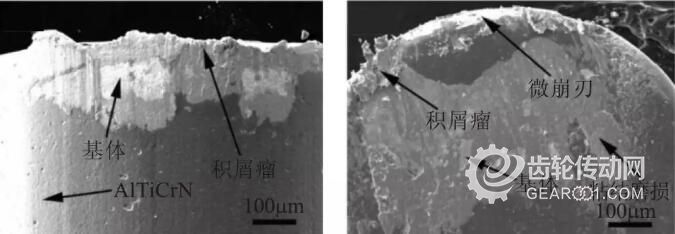

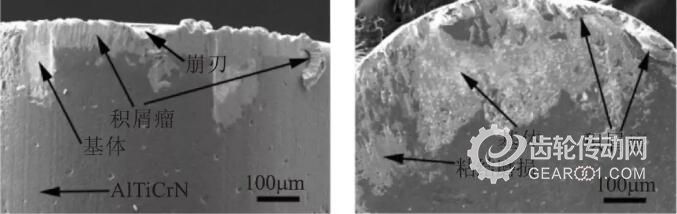

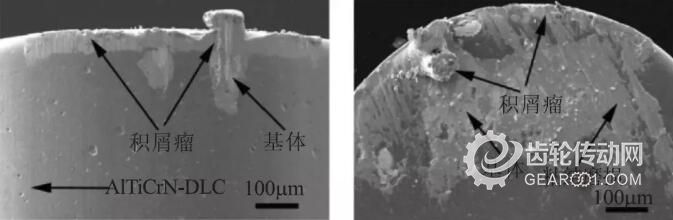

為了探究AlTiCrN和AlTiCrN-DLC涂層刀具的磨損機(jī)理,對(duì)切削速度50m/min條件下,切削長(zhǎng)度分別為30m和60m時(shí)涂層刀具的后刀面磨損形貌進(jìn)行了分析,如圖8和圖9所示。

(a)AlTiCrN涂層后刀面(b)AlTiCrN涂層前刀面

(c)AlTiCrN-DLC涂層后刀面(d)AlTiCrN-DLC涂層前刀面

圖8 涂層刀具磨損形貌 (切削速度50m/min,切削長(zhǎng)度30m)

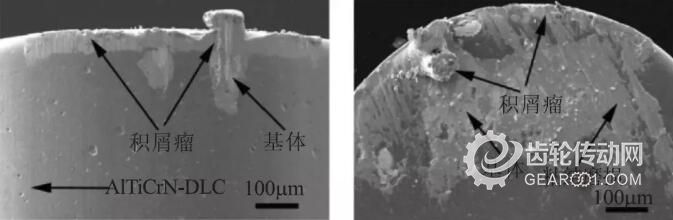

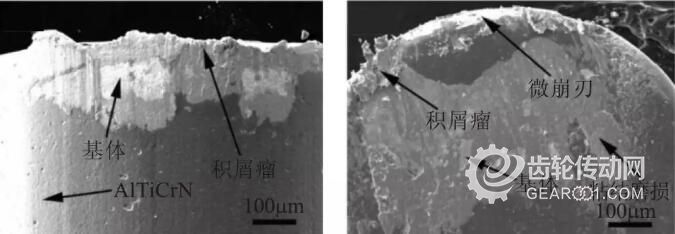

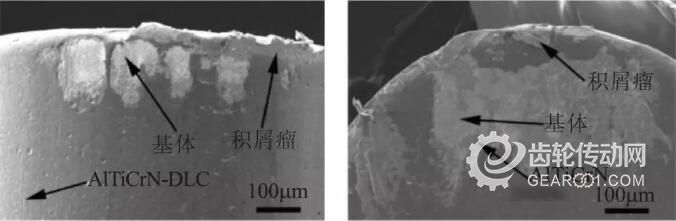

(a)AlTiCrN涂層后刀面(b)AlTiCrN涂層前刀面

(c)AlTiCrN-DLC涂層后刀面(d)AlTiCrN-DLC涂層前刀面

圖9 涂層刀具磨損形貌 (切削速度50m/min,切削長(zhǎng)度60m)

由圖8可知,AlTiCrN和AlTiCrN-DLC涂層刀具均有明顯的犁溝痕,這是典型的磨粒磨損特征。由于Inconel718鑄件經(jīng)過熱處理后,晶間存在大量的高硬度、高熔點(diǎn)的碳化物,硬質(zhì)碳化物在切削過程中導(dǎo)致刀具刃口產(chǎn)生磨粒磨損。此外,兩種涂層刀具均出現(xiàn)不同程度的涂層脫落現(xiàn)象,這是由高溫高壓切削環(huán)境引起的涂層氧化脫落和應(yīng)力脫落。

與AlTiCrN-DLC涂層刀具相比,AlTiCrN涂層刀具前后刀面粘結(jié)磨損較嚴(yán)重,并產(chǎn)生明顯的積屑瘤。隨著切削過程的進(jìn)行,被加工材料在高溫和高壓下易與涂層刀具表面發(fā)生粘結(jié)現(xiàn)象,即形成積屑瘤。在粘結(jié)層不斷粘結(jié)和脫落的過程中,粘結(jié)磨損便逐漸產(chǎn)生,DLC膜層可降低被加工材料與涂層刀具間的化學(xué)親和性,因此可降低粘結(jié)磨損和積屑瘤的產(chǎn)生。此外,AlTiCrN涂層刀具在切削過程中出現(xiàn)微崩刃現(xiàn)象,而AlTiCrN-DLC涂層刀具并未出現(xiàn)該現(xiàn)象。

如圖9所示,當(dāng)切削長(zhǎng)度為60m時(shí),兩種涂層刀具后刀面磨損量均增大,磨損方式均為磨粒磨損、粘結(jié)磨損和涂層脫落,但AlTiCrN涂層刀具有更加明顯的積屑瘤和微崩刃現(xiàn)象。

小結(jié)

在B8W2-3型管螺紋車刀表面分別制備了AlTiCrN和AlTiCrN-DLC涂層,并對(duì)涂層膜層厚度、結(jié)合力、摩擦磨損特性以及切削行為進(jìn)行了分析。

(1)AlTiCrN涂層和AlTiCrN-DLC涂層壓痕等級(jí)分別為HF1和HF3,雖然均達(dá)到了刀具涂層的使用級(jí)別,但AlTiCrN-DLC涂層的膜基結(jié)合力明顯低于AlTiCrN涂層,這與DLC膜層的非晶態(tài)結(jié)構(gòu)有關(guān)。

(2)AlTiCrN涂層在室溫干摩擦條件下對(duì)Si3N4材料小球的摩擦系數(shù)約為0.54,而AlTiCrN-DLC涂層在相同條件下的摩擦系數(shù)約為0.13,且AlTiCrN-DLC涂層具有更穩(wěn)定的摩擦系數(shù)。

(3)DLC減摩層可降低涂層刀具切削過程中的粘結(jié)磨損、微崩刃和積屑瘤的產(chǎn)生。在切削速度為50m/min、切削距離為0-60m時(shí),可降低涂層刀具后刀面磨損量。

刀具涂層可通過提高刀具表面硬度和隔絕切削熱向刀具內(nèi)部的傳導(dǎo)來提高刀具的使用壽命。切削加工鎳基高溫合金的常用涂層包括TiAlN、AlTiN、CrAlN和AlCrN等,其中,AlTiN和AlCrN涂層中Al含量高于50%,故抗氧化性和硬度較TiAlN和CrAlN涂層高,摩擦系數(shù)較大,低轉(zhuǎn)速下粘結(jié)磨損嚴(yán)重。通過向AlTiN涂層中加入Cr元素,即形成AlTiCrN涂層,可以提高涂層的高溫硬度和抗氧化性,因?yàn)镃r可以提高h(yuǎn)-AlN在c-AlxTi1-xN中的溶解度,并可減少高溫狀態(tài)下h-AlN相的產(chǎn)生。Polcar T.等對(duì)TiAlCrN涂層的高溫摩擦磨損性能進(jìn)行了研究,研究發(fā)現(xiàn)隨著溫度從20℃升高到500℃,涂層的耐磨性不斷下降;當(dāng)溫度升高至600℃時(shí),涂層的耐磨性急劇上升;當(dāng)溫度繼續(xù)上升時(shí),涂層的耐磨性下降。Alberdi A.等對(duì)TiAlCrN涂層的高溫摩擦磨損性能測(cè)試后得出了相同的結(jié)論,而且發(fā)現(xiàn)TiAlCrN涂層的高溫耐磨性比傳統(tǒng)TiAlN涂層高出若干倍。故AlTiCrN涂層的高耐磨性僅可在切削溫度約600℃時(shí)顯現(xiàn)出來,切削溫度過低和切削溫度過高都可降低其耐磨性。B8W2-3型管螺紋車刀精齒的工作條件存在切削深度和切削溫度低的特點(diǎn),較低的切削溫度不利于AlTiCrN涂層Al2O3相的形成,極易形成粘結(jié)磨損和磨粒磨損。因此,本研究擬通過將DLC涂層沉積在AlTiCrN涂層表面,將DLC涂層作為減摩層,降低低溫下涂層刀具的粘結(jié)磨損和磨粒磨損,通過摩擦磨損試驗(yàn)和對(duì)Inconel 718高溫合金的切削試驗(yàn)研究DLC減摩層的減摩規(guī)律及行為。

1 試驗(yàn)過程

(1)涂層的制備

AlTiCrN涂層由CemeCon公司生產(chǎn)的CC800®HIPIMS涂層設(shè)備制備,使用靶材包括AlTi靶和Cr靶。使用等離子增強(qiáng)化學(xué)氣相沉積在AlTiCrN涂層表面制備DLC涂層。為了提高DLC涂層的結(jié)合力,在AlTiCrN涂層和DLC涂層間沉積有SiC過渡層。DLC涂層使用C2H2氣體作為碳源,由射頻電源提供等離子體。沉積過程包括:加熱、刻蝕、沉積過渡層、沉積DLC涂層。加熱溫度為150℃,持續(xù)時(shí)間30min;刻蝕時(shí),氬氣流量300sccm,電壓4000V,頻率2000Hz,脈寬5μs,持續(xù)時(shí)間15min;沉積過渡層SiC時(shí),C3H10Si流量25sccm,Ar流量100sccm,電壓4000V,頻率2000Hz,脈寬10μs,持續(xù)時(shí)間30min;沉積DLC涂層時(shí),C2H2流量300sccm,H2流量900sccm,Ar流量100sccm,電壓4000V,頻率2000Hz,脈寬10μs,沉積時(shí)間120min。

(2)樣品的性能及表征

涂層刀具膜基結(jié)合力的檢測(cè)按照德國標(biāo)準(zhǔn)(VDI 3198),使用洛氏硬度計(jì)金剛石壓頭,載荷60kg。摩擦系數(shù)由瑞士CSM公司TRN型摩擦磨損試驗(yàn)機(jī)測(cè)定,使用往復(fù)摩擦的模式,摩擦副為φ6的Si3N4材料小球,摩擦頻率1.5Hz,時(shí)間5000s,行程4mm。在重慶第二機(jī)床廠生產(chǎn)的C2-3250K數(shù)控車床進(jìn)行試驗(yàn)。工件材料使用Inconel 718,硬度約為450HV0.02 ,密度約為8470kg/m3,主要化學(xué)成分見表1。

表1 Inconel 718的主要化學(xué)成分(wt.%)

為了方便研究,切削過程中只使用B8W2-3型管螺紋車刀的精齒進(jìn)行車削試驗(yàn),并研究和分析精齒在切削過程中的壽命和磨損情況,刀具外形見圖1。試驗(yàn)采用干式車削方式,其中,刀具安裝入刀桿后,其前角變?yōu)?°,后角變?yōu)?°,具體切削參數(shù)見表2。為了研究切削長(zhǎng)度的變化對(duì)涂層刀具磨損情況的影響,涂層刀具的切削長(zhǎng)度分別定為30m、60m、90m、120m,對(duì)每個(gè)切削長(zhǎng)度進(jìn)行3次切削試驗(yàn),并計(jì)算刀具后刀面磨損量的平均值。使用掃描電鏡(S300-N,Hitachi,Japan)觀察涂層斷口形貌、摩擦磨損形貌和涂層刀具前后刀面磨損形貌。

圖1 B8W2-3型管螺紋車刀外形

2 試驗(yàn)結(jié)果與分析(1)涂層性能分析

圖2為AlTiCrN-DLC涂層斷口形貌。由圖可知,AlTiCrN膜層厚度約為3.5μm;DLC膜層厚度約為2.5μm,且表現(xiàn)出典型的非晶態(tài)結(jié)構(gòu)。膜基結(jié)合力對(duì)摩擦磨損試驗(yàn)及切削試驗(yàn)結(jié)果有一定的影響,因此,在進(jìn)行相關(guān)試驗(yàn)前,對(duì)AlTiCrN涂層和AlTiCrN-DLC涂層分別進(jìn)行了膜基結(jié)合力試驗(yàn),涂層壓痕形貌見圖3。由圖可知,AlTiCrN涂層壓痕周圍僅有部分微裂紋,AlTiCrN-DLC涂層壓痕周圍有部分脫落和裂紋,其結(jié)合力明顯低于AlTiCrN涂層。根據(jù)壓痕測(cè)試標(biāo)準(zhǔn)(VDI 3198)對(duì)照標(biāo)準(zhǔn)壓痕等級(jí)示意圖,AlTiCrN涂層和AlTiCrN-DLC涂層壓痕等級(jí)分別為HF1和HF3,均達(dá)到了涂層使用標(biāo)準(zhǔn)。

圖2 AlTiCrN-DLC涂層掃描電鏡斷口形貌

(a)AlTiCrN涂層 (b)AlTiCrNDLC涂層

圖3 涂層壓痕形貌

(2)涂層摩擦磨損性能分析

圖4為AlTiCrN和AlTiCrN-DLC涂層的摩擦系數(shù)。由圖可知,AlTiCrN涂層在室溫干摩擦條件下對(duì)Si3N4材料小球的摩擦系數(shù)約為0.54,而AlTiCrN-DLC涂層在相同條件下的摩擦系數(shù)約為0.13,且AlTiCrN-DLC涂層具有更穩(wěn)定的摩擦系數(shù),說明此涂層并未表現(xiàn)出激烈的磨損狀態(tài)。

結(jié)合涂層磨損形貌進(jìn)行分析,如圖5所示,AlTiCrN涂層已出現(xiàn)嚴(yán)重的剝落,并使刀具基體暴露在磨損環(huán)境下,同時(shí)樣品出現(xiàn)嚴(yán)重的粘著磨損和犁溝。AlTiCrN-DLC涂層并未出現(xiàn)激烈的磨損狀態(tài),涂層僅出現(xiàn)小面積剝落,在高倍放大圖片中僅可見部分犁溝。因此,雖然AlTiCrN-DLC涂層的膜基結(jié)合力低于AlTiCrN涂層,但其摩擦磨損特性有明顯優(yōu)勢(shì)。

圖4 涂層摩擦系數(shù)

(a)AlTiCrN涂層(b)AlTiCrN-DLC涂層

圖5 涂層磨損形貌AlTiCrN

DLC涂層的高耐磨性和低摩擦系數(shù)與DLC減摩層的特性有關(guān),由于DLC膜層屬于亞穩(wěn)態(tài)薄膜,隨著摩擦過程中溫度的升高,在克服能量勢(shì)壘后,DLC膜層逐漸轉(zhuǎn)化為穩(wěn)定的石墨結(jié)構(gòu)。

如圖6所示,摩擦熱誘導(dǎo)sp3雜化結(jié)構(gòu)中的C-H鍵斷裂,H減少引起sp3雜化結(jié)構(gòu)向sp2雜化結(jié)構(gòu)轉(zhuǎn)變,轉(zhuǎn)變形成的片狀結(jié)構(gòu)石墨在摩擦載荷下剝落,而作為摩擦副和樣品之間的固體潤(rùn)滑劑繼續(xù)工作;與此對(duì)應(yīng),AlTiCrN涂層在摩擦磨損過程中有大量硬質(zhì)陶瓷顆粒剝落,這種陶瓷顆粒無明顯減摩效果,但會(huì)加劇涂層的磨損。

(a)AlTiCrN涂層

(b)AlTiCrN-DLC涂層

圖6 涂層磨損原理

(3)涂層刀具切削性能分析

AlTiCrN和AlTiCrN-DLC涂層刀具在切削速度50m/min條件下切削Inconel718時(shí)的后刀面磨損量見圖7a。由圖可知,切削長(zhǎng)度0-60m范圍內(nèi),DLC潤(rùn)滑層的作用明顯。一方面,由于摩擦系數(shù)較低,降低了刀具與工件之間的摩擦系數(shù),同時(shí)降低了刀具后刀面磨損;另一方面,DLC中的石墨相和切削過程中金剛石在高溫下分解成的石墨相可作為刀具和工件之間的固體潤(rùn)滑劑,降低刀具磨損率。當(dāng)切削長(zhǎng)度為60-120m時(shí),由于DLC膜層的膜基結(jié)合力低和熱穩(wěn)定性差的特點(diǎn),刀具刃口處的DLC減摩層大量剝落脫離刃口和被大量消耗,這時(shí)AlTiCrN膜層開始工作,故兩種涂層刀具的后刀面磨損量無明顯差異。

圖7b為切削速度100m/min條件下切削Inconel718時(shí)的后刀面磨損量。由圖可知,當(dāng)切削速度提高至100m/min時(shí),涂層刀具的后刀面磨損量有明顯的提高。同時(shí),AlTiCrN和AlTiCrN-DLC涂層刀具后刀面磨損量的差異減小,說明提高切削速度后,減摩層對(duì)涂層刀具耐磨性的影響降低。這是因?yàn)楫?dāng)切削速度提高時(shí),刀具刃口處的切削力和切削溫度提高,使復(fù)合涂層最外層的減摩層磨損速度加快。

(a)vc=50m/min

(b)vc=100m/min

圖7 涂層刀具后刀面磨損量

當(dāng)溫度達(dá)到400℃時(shí),DLC涂層刀具表現(xiàn)為金剛石相的sp3鍵會(huì)轉(zhuǎn)化為石墨相的sp2鍵,由于DLC膜層與AlTiCrN膜層之間的熱膨脹系數(shù)差異較大,兩膜層之間也會(huì)存在產(chǎn)生內(nèi)應(yīng)力和熱裂紋的可能,導(dǎo)致DLC膜層開裂和脫落。

為了探究AlTiCrN和AlTiCrN-DLC涂層刀具的磨損機(jī)理,對(duì)切削速度50m/min條件下,切削長(zhǎng)度分別為30m和60m時(shí)涂層刀具的后刀面磨損形貌進(jìn)行了分析,如圖8和圖9所示。

(a)AlTiCrN涂層后刀面(b)AlTiCrN涂層前刀面

(c)AlTiCrN-DLC涂層后刀面(d)AlTiCrN-DLC涂層前刀面

圖8 涂層刀具磨損形貌 (切削速度50m/min,切削長(zhǎng)度30m)

(a)AlTiCrN涂層后刀面(b)AlTiCrN涂層前刀面

(c)AlTiCrN-DLC涂層后刀面(d)AlTiCrN-DLC涂層前刀面

圖9 涂層刀具磨損形貌 (切削速度50m/min,切削長(zhǎng)度60m)

由圖8可知,AlTiCrN和AlTiCrN-DLC涂層刀具均有明顯的犁溝痕,這是典型的磨粒磨損特征。由于Inconel718鑄件經(jīng)過熱處理后,晶間存在大量的高硬度、高熔點(diǎn)的碳化物,硬質(zhì)碳化物在切削過程中導(dǎo)致刀具刃口產(chǎn)生磨粒磨損。此外,兩種涂層刀具均出現(xiàn)不同程度的涂層脫落現(xiàn)象,這是由高溫高壓切削環(huán)境引起的涂層氧化脫落和應(yīng)力脫落。

與AlTiCrN-DLC涂層刀具相比,AlTiCrN涂層刀具前后刀面粘結(jié)磨損較嚴(yán)重,并產(chǎn)生明顯的積屑瘤。隨著切削過程的進(jìn)行,被加工材料在高溫和高壓下易與涂層刀具表面發(fā)生粘結(jié)現(xiàn)象,即形成積屑瘤。在粘結(jié)層不斷粘結(jié)和脫落的過程中,粘結(jié)磨損便逐漸產(chǎn)生,DLC膜層可降低被加工材料與涂層刀具間的化學(xué)親和性,因此可降低粘結(jié)磨損和積屑瘤的產(chǎn)生。此外,AlTiCrN涂層刀具在切削過程中出現(xiàn)微崩刃現(xiàn)象,而AlTiCrN-DLC涂層刀具并未出現(xiàn)該現(xiàn)象。

如圖9所示,當(dāng)切削長(zhǎng)度為60m時(shí),兩種涂層刀具后刀面磨損量均增大,磨損方式均為磨粒磨損、粘結(jié)磨損和涂層脫落,但AlTiCrN涂層刀具有更加明顯的積屑瘤和微崩刃現(xiàn)象。

小結(jié)

在B8W2-3型管螺紋車刀表面分別制備了AlTiCrN和AlTiCrN-DLC涂層,并對(duì)涂層膜層厚度、結(jié)合力、摩擦磨損特性以及切削行為進(jìn)行了分析。

(1)AlTiCrN涂層和AlTiCrN-DLC涂層壓痕等級(jí)分別為HF1和HF3,雖然均達(dá)到了刀具涂層的使用級(jí)別,但AlTiCrN-DLC涂層的膜基結(jié)合力明顯低于AlTiCrN涂層,這與DLC膜層的非晶態(tài)結(jié)構(gòu)有關(guān)。

(2)AlTiCrN涂層在室溫干摩擦條件下對(duì)Si3N4材料小球的摩擦系數(shù)約為0.54,而AlTiCrN-DLC涂層在相同條件下的摩擦系數(shù)約為0.13,且AlTiCrN-DLC涂層具有更穩(wěn)定的摩擦系數(shù)。

(3)DLC減摩層可降低涂層刀具切削過程中的粘結(jié)磨損、微崩刃和積屑瘤的產(chǎn)生。在切削速度為50m/min、切削距離為0-60m時(shí),可降低涂層刀具后刀面磨損量。