2014 年,國際標準化組織制定了機床環(huán)境評價標準,目的是提高機床能量效率,實現(xiàn)制造過程節(jié)能降耗。磨削作為精密加工的重要方法,是所有金屬切削中單位能耗最高的工藝。面對日趨嚴峻的低碳制造要求,對磨削能耗問題的研究越發(fā)迫切。

目前國內(nèi)外有關(guān)金屬切削機床的能耗已有了不少成果。周麗蓉針對車削過程中工件直徑和主軸轉(zhuǎn)速不斷變化的特點,提出了基于切削參數(shù)的指數(shù)型功率模型。黃拯滔等建立了數(shù)控銑床穩(wěn)定切削階段的單位體積能耗函數(shù),并以銑床性能和表面質(zhì)量為約束,進行切削參數(shù)的能效優(yōu)化。MORI 等開發(fā)了主軸和進給軸的加速度同步控制方法,來減少鉆削過程的能量消耗。SATO 等研究了五軸加工中心中,工件安裝位置對進給系統(tǒng)能耗的影響。BEHRENDT 等提出了采用標準化試件加工來評估機床能耗的方法,并開發(fā)了不同的測試程序。YOON 等綜合考慮軸移動方向、速度和重力影響等因素,建立了機床旋轉(zhuǎn)軸的精確功率消耗模型。謝俊等人認為機床能量消耗由切削能耗、空載能耗和載荷附加能耗構(gòu)成,并將切削能耗與總能耗的比值作為能效的評價指標。鄢威等人從多源能量流的角度出發(fā),針對能耗動態(tài)變化的特點,將機床子系統(tǒng)劃分為時變能耗單元和非時變能耗單元,并以數(shù)控加工中心為研究對象建立能耗模型,該模型體現(xiàn)了能量消耗動態(tài)變化的特點。沈南燕等建立了異形零件非圓磨削加工過程中的磨削力經(jīng)驗模型,并結(jié)合零件的受力情況,構(gòu)建了非圓磨削的能耗計算模型。

但是關(guān)于齒輪成形磨削的能耗研究較少。高精度齒輪被廣泛應用于航空航天、船舶、風電等傳動領(lǐng)域,市場需求量大,成形磨削是其精加工的最后工序。由于成形磨齒機制較為復雜,很難應用物理模型研究磨削能耗,而且成形磨齒的表面質(zhì)量與磨削能耗之間的關(guān)聯(lián)性一直缺乏分析。

為此,本文作者從數(shù)控成形磨齒機床的部件組成層面出發(fā),對機床磨削過程的能耗情況進行分析,給出了齒輪成形磨削能耗的評估模型,并進行了相應的能耗測量試驗; 通過對磨削過程數(shù)據(jù)的處理,定量研究了齒輪成形磨削能耗特性,并分析了磨削能耗與表面粗糙度之間的關(guān)系。

一、齒輪成形磨削能耗評估模型

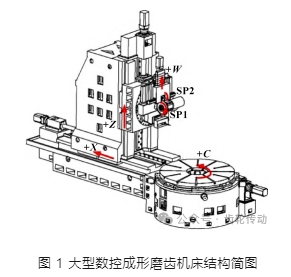

機床切削中的能量消耗依賴于很多因素,包括: 工件材料、刀具材料、切削特征以及機床結(jié)構(gòu)等,大量的影響因素使得很難建立統(tǒng)一的能耗評估模型。數(shù)控成形磨齒機床結(jié)構(gòu)如圖 1 所示,機床運行過程中消耗能量的主要部件是磨削主軸旋轉(zhuǎn)運動、金剛輪主軸旋轉(zhuǎn)運動和伺服軸進給運動,其他能量消耗還包括液壓系統(tǒng)、冷卻系統(tǒng)、潤滑系統(tǒng)以及電氣控制系統(tǒng)等。其中主軸和進給軸運動占到整個機床能耗的近 60%,主要消耗在兩個方面: (1) 克服慣性、摩擦和重力來加減速主軸和進給軸; (2) 提供切削力,形成磨削表面。可見切削力消耗的能量與加工表面質(zhì)量緊密相關(guān),這里將其定義為齒輪成形磨削凈能耗,是文中研究的主要方面。

由于磨削過程中切削力很難準確測量和精確建模,而切削力又正比于材料切除率,且與主軸功率大小緊密相關(guān),功率是磨削過程中比較方便檢測的加工信號,本文作者試圖通過功率和材料切除率來評估齒輪成形磨削能耗變化。齒輪成形磨削時主軸的總功率 Pst (W) 可表示為

其中: Psi為主軸空載運行時的功率,W; Pm 為齒輪成形磨削的凈功率,W。

因而,齒輪成形磨削的凈能耗 Em(J) 可表示為

其中: t 為齒輪成形磨削時間,s。

齒輪成形磨削中切除材料的體積 V( mm3) 可表示為

其中: w 為磨削寬度,mm; d 為磨削深度,mm; f 為磨削進給速度,mm/min。

令 QMRR =w×d×f/60,表示材料切除率( mm3 /s) ,則齒輪成形磨削凈能耗密度 km( J/ cm3 ) 可表示為

由于機床結(jié)構(gòu)和類型的廣泛變化,不同機床之間的部件能耗沒有可比性。而 km將齒輪成形磨削的能耗單位化,提供了一個普遍適用的機床切削能耗精確評估方法,可用來定量比較不同機床、不同工件材料和不同工況下的齒輪成形磨削的凈能耗。

二、齒輪成形磨削能耗測量

齒輪成形磨削試驗在 SKMC-3000 數(shù)控成形磨齒機上進行,磨削標準漸開線直齒圓柱齒輪,使用巴索 Blasogrind 15 RZ 冷卻液,砂輪采用 3MCubitronTM II。軸向磨削進給速度 f 為 2 000~ 3 500 mm/min,磨削深度 d 為 5~ 20 μm,磨削主軸轉(zhuǎn)速 2 000 r/min,線速度約 40 m/s,每個齒槽磨 6 個沖程,共進行 4 組試驗。試驗參數(shù)組合見表 1,工件和刀具參數(shù)見表 2。

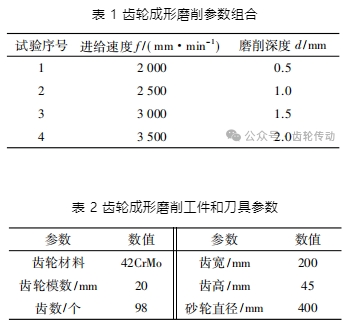

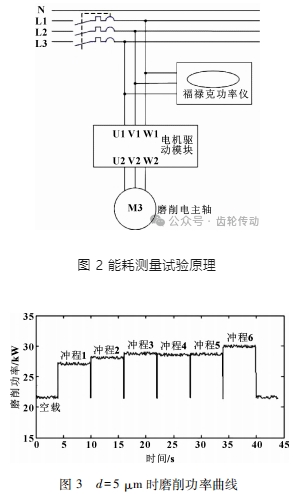

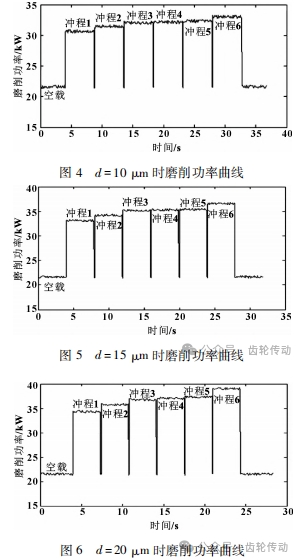

磨削過程中的功率采用福祿克 Norma 4000 多功能功率分析儀測量,測量原理見圖 2。采樣頻率為 341 kHz,數(shù)據(jù)每 100 ms 記錄一次,所有電氣接線均采用標準的三相四線制。測量分為兩步: 第一步是測量主軸空載運行時的主軸功率,運行時間 4 s; 第二步連續(xù)測量磨削一個齒槽 6 個沖程的主軸功率。圖 3—圖 6 分別是表 1 中不同工況下磨削一個齒槽測得的功率曲線,圖中每一個波峰是一個磨削沖程。

三、能耗與表面粗糙度關(guān)聯(lián)性分析

從圖 3—圖 6 可以看出: 隨著磨削進給速度和磨削深度的逐漸增加,磨削功率在同步增大。每一次磨削中前 2 個沖程的功率消耗普遍低一些,主要是由于開始時砂輪沒能和整個齒面接觸; 隨后的 3 次沖程,磨削功率消耗基本均達到一個穩(wěn)定值,這時砂輪與整個齒面完全接觸; 最后一個沖程功率消耗增大,主要是由于此時齒槽底部也與砂輪接觸。

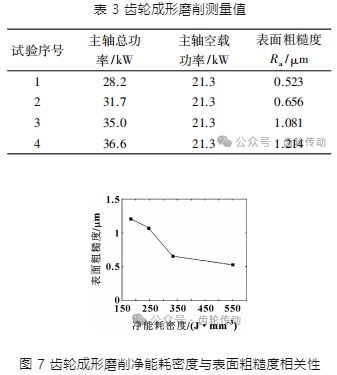

這里取 6 個沖程功率平均值作為齒輪成形磨削時主軸總功率,主軸空載運行時的功率取 4 種工況下空載功率的平均值,數(shù)值見表 3。每次磨削完成后,用三豐 SJ201 粗糙度儀檢測齒面粗糙度值,粗糙度檢測時的測量長度選擇 0. 8 mm,取樣長度選擇 0. 8 mm×5 mm,即進行 5 次采樣測量,4 組磨削的表面粗糙度測量值見表 3。齒輪成形磨削能耗與表面粗糙度的關(guān)聯(lián)性如圖 7 所示,可以看出: 當凈能耗密度增加時,表面粗糙度會減小,但隨著凈能耗密度的持續(xù)增加,表面粗糙度減小的幅度急劇下降并達到極限值。

傳統(tǒng)的表面粗糙度研究更多的是切削參數(shù)優(yōu)化,工藝和操作人員很少關(guān)注加工過程的能量消耗。而從上述分析發(fā)現(xiàn),改變切削參數(shù)可以減小表面粗糙度,但表面粗糙度越小,磨削凈能耗密度越大,因此在加工中需要考慮能耗與加工質(zhì)量的協(xié)同控制優(yōu)化。

四、結(jié)論

(1) 從數(shù)控成形磨齒機床的部件組成層面分析了齒輪成形磨削的能耗組成部分,基于磨削功率和材料切除率,建立了齒輪成形磨削的凈能耗密度模型,來評估磨削能耗變化。

(2) 基于不同工況下的齒輪成形磨削試驗,得到了齒輪成形磨削能耗與表面粗糙度的關(guān)系,發(fā)現(xiàn)增加磨削能耗,表面粗糙度會減小,但隨著能耗的持續(xù)增加,表面粗糙度減小幅度有限,因此在加工中需要協(xié)同優(yōu)化能耗與加工質(zhì)量之間的關(guān)系。

本文作者僅分析了磨削能耗與表面粗糙度之間的關(guān)系,后續(xù)還需深入研究能耗與表面硬度和表面殘余應力之間的關(guān)系,才能全面評估磨削過程能耗與加工質(zhì)量之間的關(guān)聯(lián)性,從而促進低碳制造的發(fā)展。

參考文獻略.