蝸桿-斜齒輪傳動是采用斜齒輪代替傳統的蝸輪實現空間交錯軸運動與動力傳遞的機構,蝸桿-斜齒輪傳動具有大速比、自鎖性、易于制造、成本低、潤滑條件好等優點,廣泛應用于小模數傳動領域,如電動工具、汽車座椅和車窗調節、智能家居、服務機器人、醫療器械等,常用鋼質蝸桿和塑料斜齒輪的配對嚙合傳動形式。塑料斜齒輪由于采用注塑成型的方式加工,可以大批量、高效率快速生產,產品一致性好,生產成本低;與塑料斜齒輪相嚙合的鋼質蝸桿常采用高速旋風銑加工。高效率、低成本的加工優勢,使得蝸桿-斜齒輪傳動的應用非常廣泛。

在漸開線圓柱蝸桿和斜齒輪傳動技術方面,國內外學者進行了一系列的相關研究,包括齒面修形設計、傳動性能、摩擦特性和疲勞壽命等,研究相對成熟。

在斜齒輪和其他類型的蝸桿傳動方面,Nomura M 等通過對不同類型的蝸桿與塑料斜齒輪的嚙合研究,對接觸疲勞壽命的進行了預測。趙超飛通過直廓環面蝸桿與斜齒輪的三維嚙合仿真,確定了齒面的修形量,并進行了接觸試驗驗證。任繼華等采用不等距蝸桿與斜齒輪的嚙合設計,提高金屬蝸桿與塑料斜齒輪傳動中塑料齒輪的承載能力。

本文基于蝸桿-斜齒輪傳動的雙參數包絡嚙合理論,以及齒面間的接觸仿真分析方法,對常見的阿基米德蝸桿(ZA型)、法向直廓蝸桿(ZN型)與斜齒輪之間的接觸干涉情況進行分析,為蝸桿-斜齒輪傳動的齒面修形設計提供依據和參考。

1、蝸桿和斜齒輪嚙合關系

為保證蝸桿-斜齒輪的連續穩定傳動,蝸桿和斜齒輪嚙合首先要滿足嚙合基本條件:(1)蝸桿法向模數和法向壓力角與斜齒輪法向模數和法向壓力角分別相等;(2)蝸桿導程角和斜齒輪螺旋角相等;(3)蝸桿和斜齒輪旋向相同。以上 3 個條件是齒面的幾何參數設計的基本條件,滿足這些條件并不能保證傳動的連續進行。在傳動過程中,蝸桿和斜齒輪還可能發生齒面接觸干涉。為了分析蝸桿與斜齒輪之間的傳動關系,首先需要建立空間嚙合坐標系,作為蝸桿和斜齒輪的空間嚙合運動模型。

雙參數包絡嚙合方程

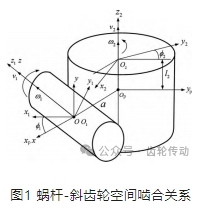

蝸桿-斜齒輪嚙合的空間坐標系如圖 1 所示。其中,坐標系S(O-xyz)和 Sp(Op—xpypzp )是兩個空間固定的坐標系,z 軸與蝸桿 1 的回轉軸線重合,zp 軸與齒輪的回轉軸線重合,兩軸線的夾角為∑,軸線之間的中心距為 a,坐標系 S1與蝸桿 1 固聯,S2與斜齒輪 2 固聯。圖中,起始位置時,S1與 S 重合,S2與 Sp重合,斜齒輪 2 以角速度 ω2繞 z2軸旋轉,以速度 v2沿 z2軸勻速運動,蝸桿 1 以角速度 ω1繞 z1軸旋轉,以速度 v1沿 z 軸勻速運動。

在這個嚙合模型中,共有 ω1,ω2,v1,v2四個參數,其中 ω1 和 ω2 保持一定的傳動關系,當 v1和 v2都為 0 時,蝸桿和齒面之間處于線接觸,相當于蝸桿和蝸輪的嚙合。當 v1或者 v2其中至少一個不為 0 時,蝸桿和齒面之間為點接觸,就是蝸桿和斜齒輪之間的嚙合關系。

本文設蝸桿的移動速度 v1=0,齒輪的移動速度 v2≠ 0,在蝸桿和斜齒輪雙自由度嚙合過程中,嚙合點在坐標系S中的相對運動速度為:

蝸桿和齒輪的傳動關系滿足:

式中:N1為蝸桿的頭數;Σ 為軸交角;p2為斜齒輪的螺旋角;ω1和v2這兩個參數之間相互獨立。

在嚙合點處滿足嚙合方程:

式中:n1 為蝸桿的齒面法向量在固定坐標系S中的表示。

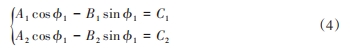

建立雙自由度嚙合關系:

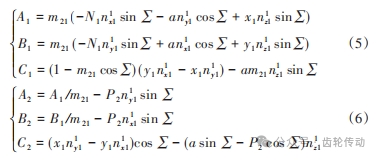

其中:

式中:m21為蝸桿和齒輪的傳動比;n1x1,n1y1 和 n1z1為蝸桿的法矢量在相應坐標軸上的分量。

在輸入一定的蝸桿轉角?1角時,斜齒輪按傳動關系轉過?2角,由上述嚙合方程可以得到齒面上的嚙合點。

點接觸斜齒輪的齒面計算

常見的漸開線蝸桿、 阿基米德蝸桿和法向直廓蝸桿都可以用成形車刀加工。圖 2 所示為蝸桿的成形車削加工示意圖,車刀的產形線繞 z 軸等速旋轉并沿z軸等速移動形成的曲面稱為等升距螺旋面。以右旋蝸桿和右旋斜齒輪為例,根據車刀相對于蝸桿的位置,可以形成3種不同類型的蝸桿:漸開線蝸桿 (ZI 型)、法向直廓蝸桿(ZN型)、阿基米德蝸桿(ZA型)。

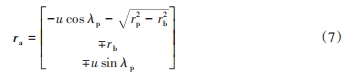

漸開線蝸桿 (ZI型) 及其齒面方程:母線與一個半徑為 rb的基圓柱相切,還和此圓柱面上螺旋線升角為 λp的螺旋線相切,形成漸開線蝸桿齒面,ZI蝸桿的產形線方程為:

式中:u為齒面參數。

漸開線蝸桿和斜齒輪嚙合過程中,二者法向齒距相等,可得到λp的計算式為:

式中:mn為斜齒輪法向模數;rp為蝸桿節圓半徑。

λp的計算同樣適用于其他類型的蝸桿。

法向直廓蝸桿(ZN型)及其齒面方程:加工大導程的蝸桿時,為了保證良好的切削條件,使車刀的直線外形安放在齒或齒槽的法截面內,通過車刀相對于蝸桿的旋轉運動形成法向直廓蝸桿齒面,ZN蝸桿的產形線方程為:

式中:u為齒面參數;α為車刀的產形角。

阿基米德蝸桿(ZA型)及其齒面方程:ZA蝸桿螺旋面的特點是蝸桿軸向是直線,車刀的切削刃安裝在蝸桿的軸截面內,產形線在軸向截面中的方程可以寫成:

式(7)、(9)和(10) 中,符號“?”上下部分分別對應齒面1和齒面2。

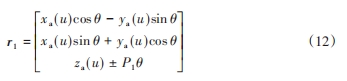

與蝸桿共軛的斜齒輪的齒面方程:共軛斜齒輪的齒面展成過程,是產形線形成的螺旋面包絡展成斜齒輪齒面的過程。將產形線的空間矢量方程統一表示為:

形成的螺旋面方程為:

式中:u, θ為參數;“±”分別對應右旋和左旋螺旋面;P1 為蝸桿刀具的螺旋參數。

P1可表示為:

以右旋蝸桿和右旋斜齒輪為例,與蝸桿螺旋面共軛的斜齒輪齒面方程為:

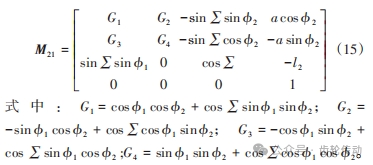

其中,轉換矩陣M21統一表示為:

2、蝸桿斜齒輪齒面接觸干涉分析

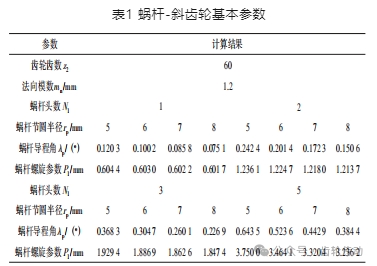

蝸桿和斜齒輪嚙合時,除漸開線蝸桿外,其他類型的蝸桿都需要分析實際嚙合過程中齒面是否有干涉現象,以及齒面各部位的干涉量,通過求解嚙合齒面點在蝸桿齒面和斜齒輪齒面的軌跡,來分析齒面接觸的干涉量。本文以軸交角為 90°的右旋蝸桿和右旋斜齒輪為例,具體的蝸桿和斜齒輪的基本參數如表1所示。

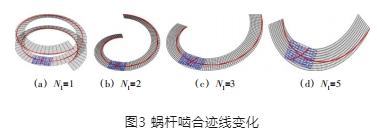

以蝸桿頭數為 1、2、3 和 5 為例,當蝸桿頭數改變時,斜齒輪和蝸桿齒面上的嚙合線變化如圖 3 所示。隨著蝸桿頭數的增加,齒輪齒面上的接觸跡線傾斜度增加,蝸桿齒面的接觸跡線變短,意味著重合度的減少。

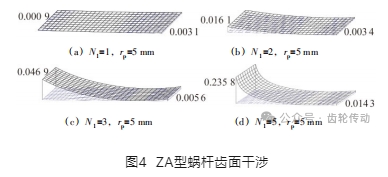

為了對比不同蝸桿頭數對齒面干涉量的變化情況,分別對節圓半徑為 8 mm的 ZA型蝸桿,設置其頭數為 1、2、3和5,與蝸桿完全共軛的斜齒輪(式(14))與標準斜齒輪進行比較,兩個齒面間嚙合干涉結果如圖 4 所示。隨著蝸桿頭數的增加,干涉量也增加了。對于 ZN 型蝸桿,變化趨勢相同。

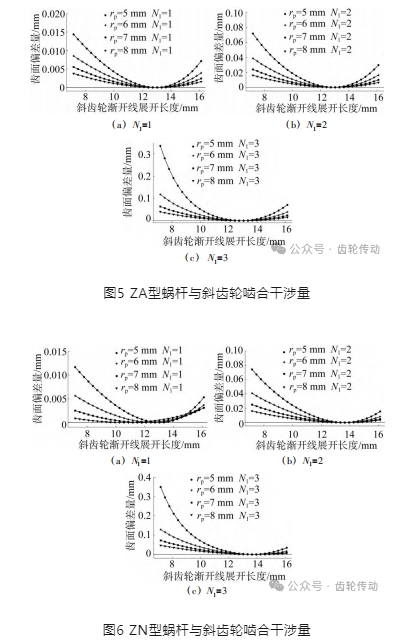

為了對比不同節圓半徑對齒面干涉量的變化情況,分別計算了頭數為1、2、3,節圓半徑為5 mm、6 mm、7 mm 和8 mm的蝸桿,與蝸桿完全共軛的斜齒輪(式 (14))與標準斜齒輪進行比較。圖5和圖6分別為 ZA型蝸桿和ZN 型蝸桿的計算結果。圖中分別對比了相同蝸桿頭數、不同節圓半徑的蝸桿與標準斜齒輪的嚙合干涉量。由圖可知,ZA 型與 ZN 型蝸桿與斜齒輪的齒面干涉量變化規律基本一致,干涉量的大小也基本一致。

3、結束語

(1) 蝸桿-斜齒輪傳動結構,不僅具有蝸桿-蝸輪傳動結構的優點,而且彌補了蝸輪、蝸桿在加工和裝配工藝上的不足。斜齒輪加工不需要專用的特制刀具,通常采用注塑加工,效率高、成本低。蝸桿-斜齒輪對軸向安裝不敏感,大大降低了裝配的難度,提高了生產效率。

(2) 建立了蝸桿與共軛斜齒輪傳動的嚙合坐標系,通過蝸桿的螺旋面方程,經嚙合坐標變換,得到了理論上完全共軛的斜齒輪齒面方程。將該理論斜齒輪齒面與常規的斜齒輪齒面進行比較,可以分析齒面間的干涉。

(3) 對于 ZA 型和 ZN 型蝸桿,蝸桿頭數和節圓半徑對蝸桿齒輪傳動的嚙合干涉有影響。增加蝸桿頭數、減小蝸桿節圓半徑都會使干涉量增加,在相同的蝸桿設計參數條件下,ZN型蝸桿的干涉量與ZA型蝸桿基本一致。

綜上所述,在小型交錯軸傳動中,蝸桿-斜齒輪傳動應用廣泛,在設計蝸桿-斜齒輪傳動時,為了提高該傳動副的嚙合性能,減小嚙合時的噪聲,需要根據干涉量的大小對斜齒輪進行相應的修形處理,避免傳動時的嚙合干涉。

參考文獻略.