電動汽車取消了燃油汽車的發動機和排氣裝置,沒有了發動機帶來的振動和噪聲,電動汽車的乘坐環境更加安靜、平穩。沒有發動機的振動噪聲遮掩,減速器齒輪的噪聲振動問題更容易暴露出來。近年來,一種能有效減輕齒輪振動噪聲并增強其強度的新型細高齒齒輪逐漸成為齒輪制造領域的新興研究焦點。在齒輪傳動的運作期間,因受到周期性的負載壓力,接觸點很容易引發齒輪的疲勞損壞,同時可能因為突發的重大超載或者沖擊負載而導致齒輪破裂。在高轉速且大負載的環境里,嚙合區域的負載高度集聚,溫度上升迅速,這可能會導致潤滑系統的故障,從而出現齒面黏附現象。

在工程設備的齒輪設計階段,齒輪的接觸壓強和變形程度對其承受能力與穩定性有著重要的影響。傳統的方法是基于彈塑性力學的原理構建齒輪的理論框架,通過公式的轉換和調整相關的參數,最終得出了齒輪的接觸強度。有限元法作為一種新型的技術手段已經在國際國內的齒輪設計和計算領域得到了普遍的使用。它可以有效地處理齒輪傳動過程中的接觸設定問題及其受力的約束條件,并且能夠精確獲取傳動過程中齒輪的應力和應變數據,有利于開展相應的優化設計和驗證工作。此外,有限元技術具有較高的準確度、速度和可視化特性,有助于減少創建復雜數學模型的時間消耗和實驗室測試所需時間等,被認為是一項比較前沿的計算方式。

1、細高齒齒輪與漸開線齒輪有限元模型的建立

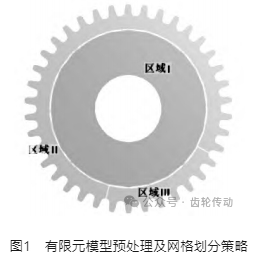

利用有限元法分析齒輪的載荷接觸過程,步驟包括建立齒輪的三維模型、導入有限元軟件、設定材料屬性、劃分有限元網格、添加載荷和約束、進行求解計算、最終進行結果分析。本文中選用workbench2021 進行有限元計算分析。將 SolidWorks 軟件創建的三維模型solid裝配文檔轉換為.x_t格式,這種格式可以一次性把裝配體導入 Workbench 軟件。在不改變模型組裝的前提下,所有部分都被視為單獨的零件進行處理。將齒輪三維模型導入有限元模型以后,一般要首先進行有限元軟件的幾何編輯模塊對原始三維模型進行有利于有限元劃分網格和加載計算的處理。選用 35CrMo作為齒輪材料,這是一種合金結構鋼(合金調質鋼)的規格編號,主要用于制造各種機器中承受重要零件的沖擊、扭轉、高載荷的零件,具有較高的靜態強度、沖擊韌性和較高的疲勞極限。在離齒輪根部 1.5齒高的圓形位置,將齒輪模型切割成兩部分,包括齒的一部分認為是接觸區附近,這里的網格要略細一些,另一部分認為是遠離接觸區部分,這里的網格可以略粗一些。另外,為了進一步減少網格數量,以便加快計算速度,還可以將要接觸的幾個齒與其他部分分開,分別劃分網格。這樣就將一個齒輪劃分成3個區域,如圖1所示。每個區域可以采用不同的網格大小和網格劃分方式。

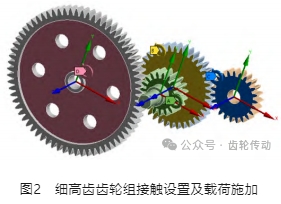

利用20個節點構成的六面體元素來執行網格劃分的任務并進行數值模擬,針對區域Ⅰ,使用網格尺寸為5 mm;而針對區域Ⅱ,則選擇3 mm作為網格尺寸;至于區域Ⅲ,使用的網格尺寸是1 mm;最后,對于接觸部分,選取了0.2 mm的網格,并且進一步細分了接觸部位的網格結構。針對細高齒齒輪和漸開線齒輪的加載接觸特點,兩者采用相同的網格劃分策略,盡量保證網格的大小一致。網格劃分完成后細高齒齒輪網格數量是37 158,節點數量是204 331,漸開線齒輪網格數量是21 311,節點數量是122 549。因多齒嚙合接觸齒數較多,接觸區大,網格和節點數量多于漸開線齒輪。在細高齒齒輪和漸開線齒輪上施加同樣大小的載荷,以便比較有限元計算結果固定齒圈,并在齒輪上施加2 000 Nm的轉矩,如圖2所示。

對于細高齒齒輪組來說,在同一時刻有2個以上的齒輪同時接觸,因此需要至少設置3個齒面接觸對。對于漸開線齒輪來說,設置為2對接觸對。齒與齒之間的接觸,傳遞了壓力,但又相互運動,且齒面之間具有摩擦力,因此接觸對象的設置類型為摩擦接觸,摩擦系數設置為0.15。

2、細高齒齒輪與漸開線齒輪應力計算結果分析

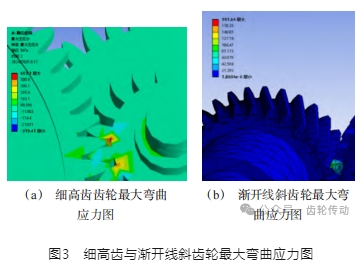

按照上述方法設置完成后,便可以進行計算。有限元分析的最后一步是查看計算結果。齒輪的彎曲強度是反映齒輪承載能力重要指標之一。細高齒齒輪同時有多個齒輪共同承擔載荷,分配到每一個齒輪上,所受的載荷將比漸開線齒輪大大降低。因此,細高齒齒輪的彎曲強度遠大于漸開線齒輪。如圖3所示,細高齒齒輪的最大彎曲應力為219.3 MPa,而漸開線齒輪的最大彎曲應力則是228.94 MPa。

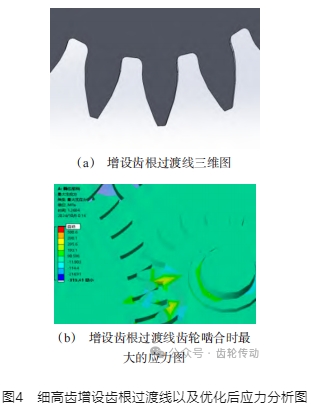

當細高齒齒輪處于嚙合狀態時,其主要表現出雙齒與三齒相互更迭的情況,這并不符合標準的齒輪結構所具有的一對輪齒之間的嚙合模式。在這個階段,驅動輪會經歷齒根彎曲壓力逐步增加的過程,同時也是嚙合點向上移動的一個環節。一旦輪齒旋轉到某個特定的角度并脫離了嚙合區域,齒根就不會再受到任何力量的影響。根據應力分析結果可以看出,應力相對較低的狀態是基于三齒嚙合,而應力較高的狀態則是源于雙齒嚙合。這是因為在雙齒和三齒嚙合的過程中,每個單獨的輪齒所承擔的負載有所差異,所以這種變化會導致一些振蕩和噪聲產生。觀察不同時刻齒輪應力變化,主動齒輪在雙齒和三齒交替嚙合的過程中齒根彎曲應力逐漸增大,因此對細高齒齒輪增加齒根過渡線增加齒輪的齒根彎曲強度,如圖4(a)所示。對增設齒根過渡線的細高齒齒輪傳動組進行嚙合過程中的應力仿真分析,得到嚙合過程中最大應力,如圖4(b)所示。

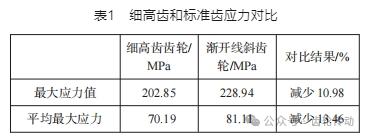

通過進行瞬態分析可以得知,在齒根過渡線齒輪嚙合時,最大應力為202.85 MPa,遠小于45號鋼的屈服極限值355 MPa。根據上文內容,對漸開線斜齒輪分析得到分析過程最大應力值為 228.94 MPa。在有限元模擬過程中,觀察到24組狀態下的數值變化,包括每種情況下的最大及最小應力值。對于漸開線斜齒輪來說,其所有 24 組數據中的最大應力之和達到了 1922.68 MPa,而平均最大的應力則約等于 81.11 MPa;而在對細高齒齒輪的研究中,所有的24組數據的最大應力的總和是1 684.63 MPa,并且平均最大的應力大約為70.19 MPa。細高齒與標準齒之間的壓力比較的結果 如表1所示。

使用 ANSYS Workbench 的有限元分析,發現當受到工況時,細高齒所產生的應力數值要低于標準的斜齒輪,其最大的應力減少幅度達到了10.98%,而平均最大的應力也降低了13.46%。由于材質條件一致,這意味著細高齒能提升自身的承壓能力。

3、結論

本文介紹了減速器齒輪嚙合過程的應力分析,所采用的研究方法為有限單元法。通過計算接觸應力、二級減速器齒輪的應力分布情況。另外,有限元方法中,網格的劃分對最大應力值的影響也較大。對斜齒輪減速器與細高齒齒輪減速器進行了嚙合過程中應力對比,在仿真分析中發現細高齒齒輪在嚙合過程中齒根彎曲應力逐漸增大,因此對細高齒齒輪增加齒根過渡線以減少齒根應力。將增加齒根過渡線的減速器齒輪進行應力分析,與斜齒輪減速器對比,優化后齒輪組最大應力減少10.98%,平均最大應力減少13.46%。

參考文獻略.