隨著我國機械工業(yè)特別是汽車行業(yè)的發(fā)展,對齒輪鋼的要求越來越嚴苛,高品質齒輪鋼不但要具有良好的強韌性、耐磨性,還需要有良好的抗沖擊、抗裂紋擴展和抗疲勞性能。SAE8620H 是我國引進美國汽車工程師協會標準中的鋼種,執(zhí)行標準為 ASTM A304,屬于 Cr、Ni – Mo 系齒輪鋼,具有良好的使用和加工性能,在我國得到廣泛應用。由于鋼中非金屬夾雜物的存在破壞了鋼基體連續(xù)性,容易成為齒輪鋼疲勞破壞的起源點,降低鋼材的使用壽命,因此降低鋼中非金屬夾雜物數量和尺寸,提高鋼材純凈度是生產高品質齒輪鋼的主要任務之一。

某特鋼企業(yè)齒輪鋼 SAE8620H 冶煉生產流程: 100 t BOF-LF-RH-4 機 4 流 200 mm 方坯連鑄機。通過合理的冶煉工藝設計和對轉爐冶煉、LF 精煉、RH 真空處理和連鑄等關鍵生產工藝進行控制,有效降低鋼中 P、S、O、N、H 等有害元素含量和非金屬夾雜物評定級別,提高了齒輪鋼產品質量,形成具備 18 萬 t /a SAE8620H、20CrMnTi 等高品質齒輪鋼生產能力,并獲得良好的經濟和社會效益。

1、工序質量控制關鍵

轉爐冶煉控制

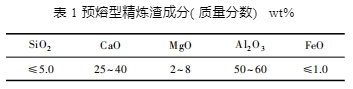

以脫硫鐵水[%S]≤0.005 和優(yōu)質廢鋼為原料,爐料結構為 80%鐵水+20%廢鋼。根據碳氧反應平衡原理,在一定出鋼溫度條件下,轉爐終點碳含量越高,鋼水初始溶解氧含量越低。為有效降低鋼中初始溶解氧和 P 含量,轉爐終點溫度控制在 1 600 ~ 1 630 ℃,[%C]0.06~0.10,[%P]≤0.013。轉爐出鋼過程根據鋼水初始溶解氧含量隨鋼流加入1.0~ 1.3 kg /t 鋁餅脫氧,活性石灰 4.5 kg /t 和預熔型合成精煉渣 3.0~4.0 kg /t 渣洗出鋼,合成精煉渣化學成分見表 1,出鋼后期使用擋渣錐防止下渣,控制鋼水回[%P]≤0.002。

LF 精煉脫氧工藝

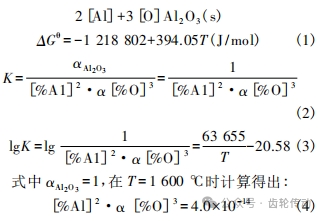

采用鋼水沉淀脫氧和渣面擴散脫氧相結合的方式降低鋼中氧含量,達到降低鋼中非金屬夾雜物總量目的。鋁脫氧化學反應式:

式中,ΔGθ 、K 值分別代表吉布斯自由能和化學反應平衡常數; αAl2O3代表 Al2O3 活度。

由式 (4) 可知,當鋼中[% Al]= 0.010 時,α[%O]= 0.000 7; 當[% Al]= 0.020 時,α[% O]< 0.000 5; 當[%Al]≥0.050 時,鋼中活性氧含量已降低到 2.5 ppm 以下。轉爐出鋼使用強還原劑鋁脫氧,盡可能使鋼水中的活性氧轉變?yōu)檠趸瘧B(tài)夾雜物 Al2O3,形成大尺寸簇群狀夾雜物,通過底吹氬氣攪拌上浮排除。為充分降低鋼中氧含量,還需要強化精煉過程鋼中酸熔鋁[%Al]控制,保持鋼中較低的 α[% O ]。控制 LF 精煉進站[% Al]為 0. 015 ~ 0.040,電極加熱升溫化渣,精煉第 2 樣通過喂鋁線方式調整[%Al]為 0.035 ~ 0.040,合理控制底吹氬氣攪拌強度,防止鋼水二次氧化,減少精煉過程鋁成分質量損失,LF 精煉結束或RH 真空處理前根據鋼水鋁損情況適當補鋁,控制成品[% Al]為 0.015 ~ 0.025。

精煉渣中 FeO 和 MnO 性質接近均為非穩(wěn)態(tài)氧化物,具有較強氧化性。當爐渣中 FeO 和 MnO 含量較多,爐渣氧勢高于與其接觸的鋼水時,爐渣中的氧元素將通過渣鋼界面反應( FeO) =[Fe]+[O]向鋼中擴散,對鋼水造成二次氧化; 相反,當爐渣氧勢低于與其接觸的鋼水氧勢時,鋼中的氧元素將向爐渣中擴散,發(fā)生擴散脫氧反應。為了更好降低鋼中氧含量,在對鋼水進行沉淀脫氧的同時對渣面進行擴散脫氧,通過將強還原劑 CaC2、鋁丸、SiC 等撒在渣面還原渣中 FeO 和 MnO,降低爐渣氧化性,形成具有較低氧化性 ω( FeO+MnO) ≤1.0%的白渣并且保持 15 min 以上的精煉時間,促使鋼水中的氧向爐渣充分擴散,達到降低鋼中氧含量目的。

選擇高堿度爐渣精煉

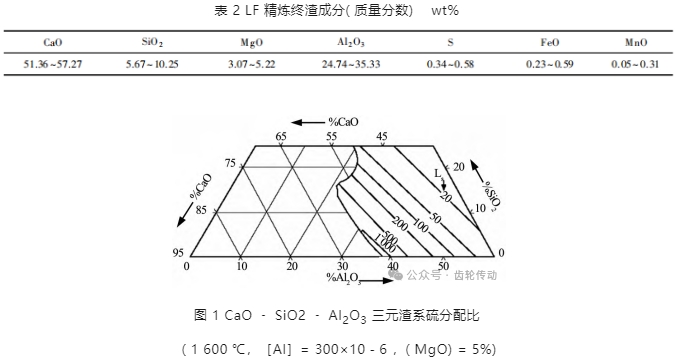

精煉爐渣除要求具備完全吸收由脫氧產生的夾雜物能力外,還要求有較高的脫硫能力。對于鋁鎮(zhèn)靜鋼而言,由于用 Al 脫氧產生的夾雜物主要為 Al2O3,為了更好吸收脫氧產生的 Al2O3 夾雜物和降低鋼中硫含量,LF 精煉爐渣需要保持較高的堿度 R = 5.0~8.0 以及合適的 CaO /Al2O3,保證熔渣流動性,選擇具有較高堿度的 CaO﹣Al2O3精煉渣系。從圖 1可以看出,在 CaO ﹣ SiO2 ﹣ Al2O3 三元渣系 ω( Al2O3 ) 接近 30%,ω( SiO2 ) ≤10%時具有較高的硫分配比 Ls = ( %S) /[%S],在該區(qū)域范圍內爐渣的主要組成為 3CaO·Al2O3和 12CaO·7Al2O3,具有較低的熔點,因此將精煉終渣成分選在該區(qū)域范圍之內。設計精煉終渣組成(質量分數) : CaO 52% ~ 56%,SiO2 6% ~ 10%,MgO 3% ~ 8%,Al2O3 26% ~ 33%,FeO+MnO≤0.8%。為獲得以上精煉爐渣成分,需要對煉鋼過程使用的主要原輔材料脫氧劑、渣料石灰、合成精煉渣等用量精準控制。根據轉爐終點鋼水溶解氧含量估算得出的脫氧產物 Al2O3 夾雜總量,計算轉爐出鋼渣料石灰和合成精煉渣加入量和比例,并在精煉過程根據脫硫需要對渣量和成分進行微調,控制 LF 精煉終渣成分在目標設計成分范圍之內,表 2 給出 SAE8620H 齒輪鋼 LF 精煉終渣成分。

RH 真空處理

為提高鋼水純凈度和可澆性,降低鋼中非金屬夾雜物和有害氣體 N、H 含量。通過高真空條件下的鋼水循環(huán),真空度≤67 Pa 保持時間 15 min 以上,將鋼中[N]、[H]分別降低到 45 × 10-6 、1.3 × 10-6 以下。

鈣處理

鋼水經過真空處理后,為改善鋼水可澆性向鋼中喂入適量硅鈣線,變性鋼中殘留的細小 Al2O3 夾雜物生成低熔點鈣鋁酸鹽 mCaO·nAl2O3,并通過軟吹攪拌上浮排除。中間包第 1 爐由于開澆過程鋼水二次氧化,鋼中[O]一般要比連澆爐次高 ( 4~7) ×10-6 ,硅鈣線喂入量可以適當增加,連澆爐次硅鈣線喂入量小于 100 m。鈣處理后保持10 min 以上的鋼水軟吹凈化時間,底吹氬氣流量控制在 30 ~60 NL /min 為宜,以渣面輕微波動不漏出鋼液面為標準。

連鑄過程控制

連鑄采用 26T 大容量中間包,鋼水在中間包停留時間為 16~ 20 min,結合中間包內部合理的檔渣結構和流場設計,促進鋼中非金屬夾雜物充分上浮和化學成分均勻化。澆注過熱度控制在 15 ~ 25 ℃,目標拉速 1.3 m /min,使用結晶器液面自動控制系統( 結晶器液面波動幅度 ± 3 mm ) ,M + F 電磁攪拌,二冷氣霧冷卻,凝固末端智能輕壓下等控制技術。

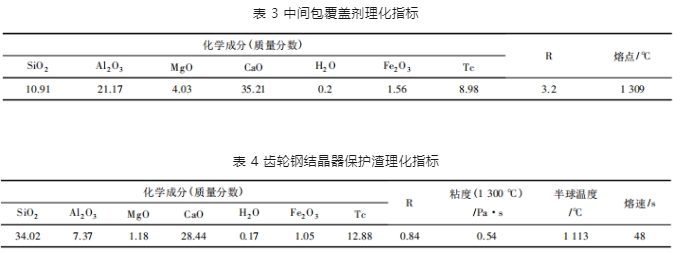

為減少澆注過程鋼水二次氧化,開澆前用氬氣吹掃中間包排出包內空氣,大包長水口使用密封墊和氬封保護,為強化吸收 Al2O3 夾雜物,中間包采用堿性覆蓋劑(理化指標見表 3) ,整體浸入式內裝水口和齒輪鋼結晶器預熔型顆粒保護渣(理化指標見表 4) 保護澆注,防止空氣中的氧與鋼水接觸生成 Al2O3 夾雜物。

2、產品質量

通過采取以上工藝措施,鋼中有害元素得到有效控制,化學成分檢測結果顯示,成品[%P] ≤0.015,[%S]≤0.003,[N]≤45×10-6,[H]≤1.3× 10-6 ,T[O]≤12×10-6 、平均值 7.6×10-6,鋼中有害元素[P]+[S]+[N]+[H]+[O]≤260×10-6 ,具有較高潔凈度。

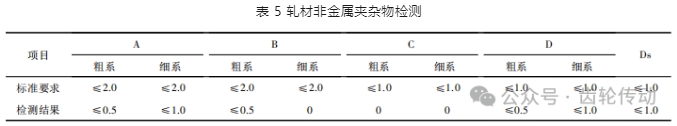

連鑄坯低倍檢驗顯示,中心疏松小于 1.5 級。連鑄坯軋制成 Φ 45 ~ 70 mm棒材,軋材檢驗結果顯示,鋼中各類非金屬夾雜物小于 1.0 級,均符合產品標準 ASTMA304 控制要求,非金屬夾雜物檢測結果見表 5。

3、結論

(1) 通過控制轉爐終點[% C]0. 06 ~ 0. 10、[%P]≤0.013,出鋼加 1.0~ 1.3 kg /t Al 脫氧以及合成精煉渣渣洗出鋼,LF 造高堿度爐渣( /%,52 ~ 56 CaO,6 ~ 10 SiO2,3 ~ 8 MgO,26 ~ 33 Al2O3,≤0.8 FeO+MnO) 精煉,RH 高真空≤67 Pa 保持時間 15 min 以上,喂硅鈣線≤100 m,連鑄全程保護澆注,齒輪鋼 SAE8620H 的成品鋼[% P]≤ 0.015,[%S]≤0.003,[N]≤45 × 10-6 ,[H]≤1.3 × 10-6,T[O]≤12×10-6 、平均值 7.6×10-6 ,鋼中有害元素[P]+[S]+[N]+[H]+[O]≤260 × 10-6 ,具有較高潔凈度。

(2) 連鑄坯低倍檢測顯示,中心疏松小于 1.5 級,軋材檢驗檢測顯示,鋼中 A、B、C、D、Ds 類非金屬夾雜物小于1.0 級,均符合產品標準 ASTMA304 控制要求。

參考文獻略.