齒條作為現(xiàn)代工業(yè)設(shè)備中重要的機(jī)械元件之一,具有結(jié)構(gòu)緊湊、傳動(dòng)效率高、工作可靠和使用壽命長(zhǎng)等特點(diǎn),其通常與齒輪搭配使用,主要目的在于通過(guò)旋轉(zhuǎn)運(yùn)動(dòng)與直線運(yùn)動(dòng)相互轉(zhuǎn)換,實(shí)現(xiàn)機(jī)械裝置的轉(zhuǎn)向等操作。齒條在運(yùn)行過(guò)程中會(huì)遇到承受載荷大、運(yùn)轉(zhuǎn)速度快和服役環(huán)境惡劣等挑戰(zhàn),其質(zhì)量、性能和壽命會(huì)直接影響設(shè)備的整體性能及運(yùn)行安全,通常要對(duì)齒條進(jìn)行熱處理以改善其微觀組織結(jié)構(gòu),提高強(qiáng)韌性,滿足服役性能要求。

感應(yīng)調(diào)質(zhì)熱處理是指利用電磁感應(yīng)原理在工件表面產(chǎn)生感應(yīng)電流,以渦流形式使工件表面被快速加熱并保持一定時(shí)間,隨后對(duì)其進(jìn)行迅速淬火冷卻并回火,從而改變工件的微觀組織結(jié)構(gòu)與性能。經(jīng)感應(yīng)調(diào)質(zhì)熱處理后,齒條棒材為回火索氏體組織,展現(xiàn)出良好的綜合力學(xué)性能,同時(shí)其疲勞性能得到有效改善,使用壽命也得到顯著延長(zhǎng)。連續(xù)式感應(yīng)熱處理生產(chǎn)線具有加熱速度快、自動(dòng)化程度高、設(shè)備緊湊、熱慣性小、連續(xù)性好、工作效率高和綠色節(jié)能高效等顯著優(yōu)勢(shì),現(xiàn)已廣泛應(yīng)用于齒條棒材的熱處理。

淬火冷卻系統(tǒng)是感應(yīng)調(diào)質(zhì)熱處理過(guò)程中的核心組成部分,該系統(tǒng)直接影響工件的淬火質(zhì)量。設(shè)計(jì)合理的冷卻系統(tǒng)可以滿足工件淬火冷速要求,降低工件變形及開(kāi)裂的風(fēng)險(xiǎn),并有助于提高材料的硬度、強(qiáng)度和耐磨性等性能,延長(zhǎng)產(chǎn)品的使用壽命。此外,還可以實(shí)現(xiàn)工件的均勻冷卻,減小其溫度梯度和殘余應(yīng)力,使產(chǎn)品組織結(jié)構(gòu)和性能均勻化。因此,在感應(yīng)調(diào)質(zhì)熱處理生產(chǎn)過(guò)程中,設(shè)計(jì)一個(gè)高效、均勻、可靠的冷卻系統(tǒng)至關(guān)重要。

本文基于前期齒條棒材感應(yīng)熱處理生產(chǎn)線的成功研制,重點(diǎn)介紹感應(yīng)淬火冷卻系統(tǒng)的設(shè)計(jì)過(guò)程。通過(guò)試驗(yàn)驗(yàn)證冷卻系統(tǒng)的合理性,并生產(chǎn)出符合驗(yàn)收標(biāo)準(zhǔn)的高品質(zhì)齒條調(diào)質(zhì)棒材。

1、不同淬火冷卻系統(tǒng)選擇

淬火是將鋼材等金屬材料加熱至淬火溫度,并在保持一定時(shí)間后,快速冷卻以提高其硬度和耐磨性的過(guò)程。通過(guò)對(duì)冷卻方式、系統(tǒng)布局、介質(zhì)選擇、噴淬壓力及介質(zhì)溫度的優(yōu)化設(shè)計(jì),開(kāi)發(fā)出一種新型感應(yīng)淬火冷卻系統(tǒng),使材料淬硬層硬度均勻一致。通過(guò)控制齒條棒材淬火變形和殘余應(yīng)力分布,確保工件具有優(yōu)異的耐磨性、可靠性和抗疲勞性。

設(shè)計(jì)一個(gè)高效、可靠的冷卻系統(tǒng),可以提高熱處理生產(chǎn)的效率,并保證產(chǎn)品質(zhì)量的穩(wěn)定性。對(duì)生產(chǎn)制造企業(yè)來(lái)說(shuō),這是提高產(chǎn)品質(zhì)量、降低成本和提升市場(chǎng)競(jìng)爭(zhēng)力的重要手段之一。本文根據(jù)不同冷卻方式,將淬火冷卻系統(tǒng)分為以下三種。

第一,自冷淬火。工件經(jīng)表層或局部加熱至奧氏體化溫度后,熱量自行向母材未加熱區(qū)域傳遞,從而使奧氏體化區(qū)域迅速冷卻的淬火方式。該方法主要適用于采用激光束、電子束等高能量密度熱源 加熱工件后的冷卻,通常工件的總質(zhì)量或體積遠(yuǎn)遠(yuǎn)大于被加熱部分的質(zhì)量或體積。

第二,浸淬冷卻。將已均勻加熱至淬火溫度的工件浸入淬火介質(zhì)(水、油或其他)中,使其迅速冷卻。該方法是目前熱處理領(lǐng)域應(yīng)用最為廣泛的一種淬火方式,常用于形狀簡(jiǎn)單的碳鋼和合金鋼工件,淬火介質(zhì)需根據(jù)工件材質(zhì)、形狀尺寸等進(jìn)行選擇。

第三,噴淬冷卻。采用噴射液體流作為冷卻介質(zhì),對(duì)均勻加熱至淬火溫度的工件進(jìn)行淬火。通過(guò)調(diào)節(jié)冷卻介質(zhì)的流量、壓力、溫度和噴射角度等來(lái)達(dá)到所需淬火效果。

目前,感應(yīng)熱處理生產(chǎn)中主要應(yīng)用的淬火冷卻方式為浸淬冷卻和噴淬冷卻。浸淬冷卻裝置通常由浸淬槽、內(nèi)循環(huán)與外循環(huán)冷卻系統(tǒng)組成,具有設(shè)備簡(jiǎn)單、造價(jià)低等優(yōu)點(diǎn),但其缺點(diǎn)更明顯,如冷卻速率不易控制,形變大且無(wú)規(guī)律;不同位置冷卻速率不同,質(zhì)量均勻性與一致性差;產(chǎn)量小,生產(chǎn)效率低等。噴淬冷卻系統(tǒng)通常由噴圈組、調(diào)壓定流裝置、定心調(diào)節(jié)升降裝置及外循環(huán)溫控裝置組成,連同上下游自動(dòng)化設(shè)計(jì),高效穩(wěn)定;冷卻壓力流量閉環(huán)調(diào)節(jié),產(chǎn)品性能一致且滿足多規(guī)格需求;裝備根據(jù)工件尺寸定心調(diào)節(jié),噴射水柱沿圓周方向包裹工件,周向硬度均勻一致,徑向硬度具有合理梯度;適用于連續(xù)性高產(chǎn)量生產(chǎn)等。綜上所述,噴淬冷卻的方式更適用于齒條棒材的連續(xù)感應(yīng)熱處理生產(chǎn)線。

2、噴淬冷卻系統(tǒng)的核心技術(shù)開(kāi)發(fā)與設(shè)備研制

作為齒條棒材感應(yīng)淬火生產(chǎn)線的重要組成部分,噴淬冷卻系統(tǒng)直接決定著齒條的性能和使用壽命,其核心技術(shù)與設(shè)備包含以下幾個(gè)方面。

噴淬冷卻方式

噴淬冷卻方式是影響冷卻效果的重要因素,不同的噴淬冷卻方式會(huì)影響工件表面的硬度和韌性。常見(jiàn)的噴淬冷卻方式包括定向、勻速、波形等。定向噴淬可以使工件不同位置的硬度和韌性出現(xiàn)明顯差異,勻速噴淬可以使工件各位置實(shí)現(xiàn)均勻冷卻,波形噴淬可以使工件獲得周期性變化的冷卻質(zhì)量。齒條料棒材的冷卻應(yīng)選擇勻速噴淬,整個(gè)棒材同一圓周表面冷卻均勻,避免出現(xiàn)局部過(guò)熱或過(guò)冷的情況,確保齒條棒材的質(zhì)量和性能的均一性。

冷卻系統(tǒng)布局

噴淬冷卻系統(tǒng)的布局需要充分考慮齒條棒材的結(jié)構(gòu)特點(diǎn)、形狀尺寸、運(yùn)動(dòng)方式、噴嘴與棒材之間的距離及噴嘴相對(duì)于棒材運(yùn)行軸線角度的合理性,從而達(dá)到所需的冷卻速率。噴圈要具有高度位置自動(dòng)化調(diào)節(jié)功能,從而實(shí)現(xiàn)所有直徑棒材均與噴圈同心。冷卻系統(tǒng)要具有可靠的監(jiān)測(cè)和報(bào)警系統(tǒng),從而保證該系統(tǒng)的安全性和穩(wěn)定性。在實(shí)際應(yīng)用中,冷卻系統(tǒng)應(yīng)根據(jù)工件的具體工藝需求進(jìn)行系統(tǒng)調(diào)試和優(yōu)化,從而達(dá)到最佳的冷卻效果。

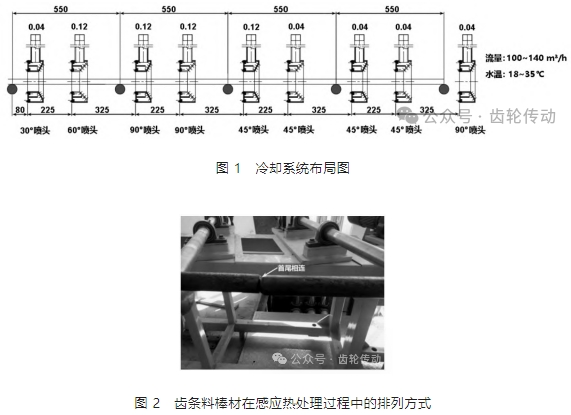

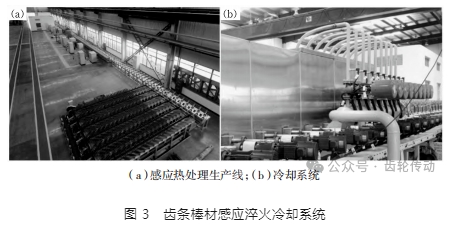

結(jié)合齒條棒材的尺寸和性能需求,冷卻系統(tǒng)采用 9 個(gè)噴圈,其位置、距離和噴淬角度布局如圖 1 所示。9 個(gè)噴圈一字排開(kāi),保證淬火過(guò)程的完整性。噴圈設(shè)計(jì)為圓形,齒條棒材在前進(jìn)的同時(shí)保持自轉(zhuǎn)(自轉(zhuǎn)速度 70 r/min),確保冷卻介質(zhì)充分覆蓋棒材圓周,防止出現(xiàn)冷卻死角或者局部過(guò)冷現(xiàn)象,有效保證齒條棒材性能的一致性。在感應(yīng)熱處理生產(chǎn)過(guò)程中,前后兩根棒材保持首尾相連,如圖 2 所示,有效降低感應(yīng)熱處理過(guò)程中的端部效應(yīng),從而提高工件有效長(zhǎng)度和加工效率。

針對(duì)齒條棒材直徑在 21~33 mm 范圍內(nèi),為保證噴水圈與棒材同心,增加一套噴圈自動(dòng)伺服升降裝置,可根據(jù)棒材直徑自動(dòng)精確調(diào)節(jié)噴水圈中心高度至合適位置(同心度 ± 0.5 mm)。

冷卻介質(zhì)選擇

冷卻介質(zhì)通常要具有較大的比熱容和優(yōu)異的導(dǎo)熱性能,以確保工件能夠快速均勻冷卻。目前,廣泛使用的冷卻介質(zhì)有水、油和 PAG/PVP 淬火液等。不同材質(zhì)的工件應(yīng)根據(jù)其淬透性來(lái)選擇相應(yīng)的冷卻介質(zhì),從而實(shí)現(xiàn)最佳淬火效果。水作為一種較常用的冷卻介質(zhì),其導(dǎo)熱性好且成本低廉,可使工件獲得較快的冷卻速度與較高硬度,但也會(huì)增大工件的形變與開(kāi)裂傾向;油的熱傳導(dǎo)性差,通常用于淬透性較好的合金鋼的冷卻;PAG/PVP 淬火液冷卻速度相對(duì)適中,并可通過(guò)調(diào)整介質(zhì)濃度來(lái)改變工件的冷卻速度,既能減少水淬過(guò)程中的工件形變與開(kāi)裂傾向,又能克服油淬冷卻不足的缺點(diǎn)。因此,針對(duì)不同材質(zhì)的工件,需選擇不同的冷卻介質(zhì),如 37CrS4HL 齒條棒材可選擇使用 PAG 淬火液。

淬火介質(zhì)的純凈度決定了工件冷卻過(guò)程的均一性,因此需要設(shè)計(jì)一套清潔系統(tǒng),以保證介質(zhì)雜質(zhì)含量被控制在工藝要求范圍內(nèi)。37CrS4HL 齒條棒材感應(yīng)淬火用的 PAG 淬火液采用以下除雜過(guò)濾方式:將工件進(jìn)行淬火后,淬火液落入沉降池進(jìn)行氧化鐵皮沉淀,較“清澈”部分溢流至熱液池(隔網(wǎng)實(shí)現(xiàn)一級(jí)過(guò)濾);隨后被循環(huán)泵吸出并在管路中經(jīng)過(guò)濾器進(jìn)行二級(jí)過(guò)濾;最后在進(jìn)噴圈前進(jìn)行第三級(jí)過(guò)濾。上述三級(jí)過(guò)濾中,后一級(jí)過(guò)濾精度均高于前一級(jí),并確保進(jìn)入噴圈淬火液中的雜質(zhì)小于噴孔尺寸。

淬火壓力流量設(shè)計(jì)

為達(dá)到最佳冷卻效果,需通過(guò)調(diào)節(jié)冷卻介質(zhì)的壓力與流量來(lái)控制其冷卻速度。噴淬介質(zhì)壓力越高、流量越大,工件的冷卻速度越快,但同時(shí)也會(huì)增加其變形的風(fēng)險(xiǎn)。

齒條棒材噴淬冷卻采用預(yù)冷→急冷→緩冷的模式,預(yù)冷和緩冷可以降低工件熱應(yīng)力與相變應(yīng)力的釋放,從而減小其變形;急冷通過(guò)提高冷速促使淬火組織得到全馬氏體,提高齒條棒材的表面硬度和耐磨性,延長(zhǎng)其使用壽命。在實(shí)際使用時(shí),噴圈一的壓力適中,預(yù)冷減小工件變形;噴圈二至五的壓力顯著大于噴圈一,急冷獲得全馬氏體;噴圈六至八采用較小的壓力,棒材緩冷至室溫;噴圈九用于阻擋水外濺。淬火介質(zhì)主管的總壓力應(yīng)不小于 0.3 MPa,流量位于 100~140 m3/h 范圍內(nèi),通過(guò)閥門(mén)精準(zhǔn)調(diào)節(jié)控制各支管?chē)娙Φ膲毫Γ_保各噴圈的壓力被控制在工藝設(shè)定范圍內(nèi)。以 37CrS4HL 齒條棒材淬火為例,各噴圈的壓力可依次設(shè)置為 0.04、0.12、0.12、0.12、0.12、0.04、0.04、0.04、0.04 MPa,允許其變化范圍為 ±0.01 MPa,各噴圈壓力、噴淬角度和位置分布如圖 1 所示。

淬火介質(zhì)溫度調(diào)節(jié)

淬火介質(zhì)溫度通常根據(jù)齒條棒材材質(zhì)來(lái)確定,針對(duì) 37CrS4HL 齒條材料而言,淬火介質(zhì)應(yīng)選擇濃度 10 %PAG 淬火液,溫度為 18~35 ℃。淬火介質(zhì)溫度隨著淬火過(guò)程的推進(jìn)會(huì)逐步升高,因此需要通過(guò)外部冷卻使其保持在工藝要求范圍內(nèi),具體方式如下:工件淬火后的“熱介質(zhì)”由循環(huán)泵輸送至閉式冷卻塔,塔內(nèi)完成熱量交換后,“冷介質(zhì)”帶壓輸送至噴圈前。通過(guò)實(shí)時(shí)監(jiān)測(cè)淬火介質(zhì)溫度、合理配置冷卻塔規(guī)格及溫度閉環(huán)控制自動(dòng)化系統(tǒng),確保介質(zhì)溫度保持在工藝要求范圍內(nèi),從而使工件獲得良好的淬火效果。

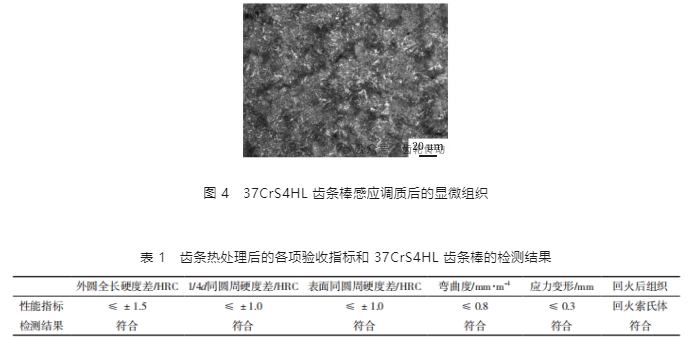

綜上所述,噴淬冷卻系統(tǒng)核心技術(shù)與設(shè)備包括噴淬冷卻方式、冷卻系統(tǒng)布局、冷卻介質(zhì)選擇、淬火壓力流量設(shè)計(jì)及淬火介質(zhì)溫度調(diào)節(jié)等。本文針對(duì)齒條棒材的尺寸與材質(zhì),綜合考慮產(chǎn)品的性能要求,研制出齒條棒材感應(yīng)熱處理生產(chǎn)線及其淬火冷卻系統(tǒng),該系統(tǒng)如圖 3 所示。

3、組織與性能試驗(yàn)驗(yàn)證

為了驗(yàn)證感應(yīng)熱處理生產(chǎn)線中噴淬冷卻系統(tǒng)布局、淬火介質(zhì)流量與壓力配置等參數(shù)設(shè)置的合理性,本研究以 37CrS4HL 齒條棒材為例進(jìn)行試驗(yàn)驗(yàn)證,對(duì)其調(diào)質(zhì)后的顯微組織和性能進(jìn)行分析,評(píng)估其是否達(dá)到性能需求指標(biāo)。試驗(yàn) 37CrS4HL 齒條棒材尺寸為 ?30 mm × 6 000 mm,其調(diào)質(zhì)后的表面顯微組織如圖 4 所示。可以看到,鐵素體基體內(nèi)分布著極細(xì)小的碳化物顆粒,為典型的回火索氏體組織特征,具有良好的強(qiáng)韌性能匹配。對(duì) 37CrS4HL 齒條棒材調(diào)質(zhì)后的表面、1/4d、心部三處的硬度進(jìn)行檢測(cè),結(jié)果為 25.8±1.0、25.3±0.8、24±0.5 HRC,從表面到心部硬度呈現(xiàn)良好的梯度分布,且各部位硬度散差均較小。將齒條熱處理后的各項(xiàng)性能要求指標(biāo)與 37CrS4HL 齒條棒材的檢測(cè)結(jié)果進(jìn)行對(duì)比,如表 1 所示。從表 1 可以看出,齒條棒材各部位硬度差、彎曲度、應(yīng)力變形程度及回火后的組織均符合性能需求指標(biāo),驗(yàn)證了感應(yīng)熱處理生產(chǎn)線噴淬冷卻系統(tǒng)布局及各項(xiàng)參數(shù)設(shè)置的合理性。

4、結(jié)論

1)對(duì) 37CrS4HL 齒條棒材調(diào)質(zhì)后的組織與性能進(jìn)行試驗(yàn)驗(yàn)證分析,結(jié)果表明該工件各部位硬度差、彎曲度、應(yīng)力變形程度及回火后的組織均符合驗(yàn)收指標(biāo)。

2)試驗(yàn)驗(yàn)證結(jié)果表明,感應(yīng)淬火冷卻系統(tǒng)的布局、淬火介質(zhì)流量與壓力配置等參數(shù)的設(shè)置均在合理范圍內(nèi),可生產(chǎn)出符合驗(yàn)收標(biāo)準(zhǔn)的高品質(zhì)齒條棒材。

參考文獻(xiàn)略.