真空熱處理是真空技術(shù)與熱處理技術(shù)相結(jié)合的新型熱處理技術(shù)。真空包括低真空、中等真空、高真空和超高真空。真空熱處理是“綠色熱處理”,被處理工件無氧化、無脫碳、畸變小、表面質(zhì)量好。本文采用五種工藝對 20CrMnTi 鋼齒輪進(jìn)行了真空滲碳,研究了工藝參數(shù)對其顯微組織的影響。

1、試驗設(shè)備和材料

試驗用滲碳設(shè)備為江蘇石川島豐東真空技術(shù)有限公司開發(fā)的 VCB-243048 真空滲碳爐生產(chǎn)線,淬火油為日本 nippon-grease 特殊淬火油 V-1900S,清洗設(shè)備為 HWBV 超聲波真空清洗機(jī),回火設(shè)備為 NVPT 真空回火爐。

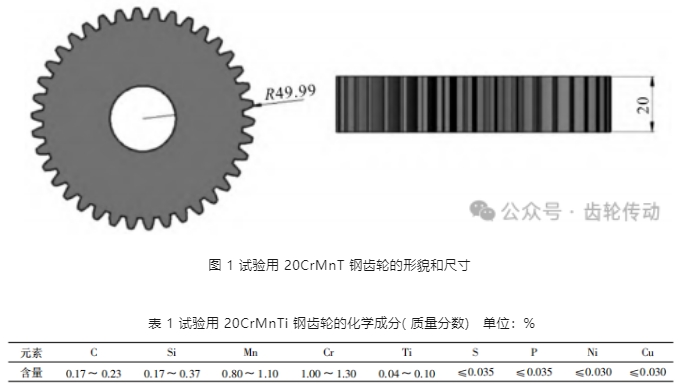

試驗用 20CrMnTi 鋼齒輪的尺寸如圖 1 所示,化學(xué)成分如表 1 所示。試驗流程為裝料→清洗→真空滲碳和淬火→清洗→低溫回火→檢驗。

2、熱處理

真空滲碳前對齒輪進(jìn)行真空脫脂除氣和清洗,否則油脂加熱會形成碳黑,影響滲碳效果。齒輪進(jìn)爐后抽真空,滲碳介質(zhì)為乙炔 C2H2,為不飽和烴,其加熱時的分解反應(yīng)為:

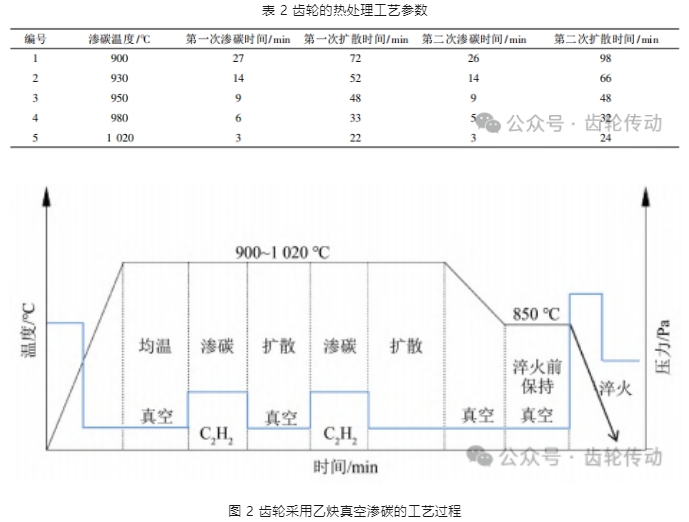

采用強(qiáng)滲-擴(kuò)散交替的真空滲碳工藝,工藝參數(shù)如表 2 所示。齒輪裝入真空爐后,抽真空至≤ 10 Pa,基本達(dá)到了無氧的條件,隨后開始加熱。齒輪達(dá)到設(shè)定滲碳的溫度并均溫后,開始滲碳-擴(kuò)散循環(huán)。根據(jù)裝爐工件的表面積確定乙炔流量為 12 L /min。滲碳后真空爐前室降溫至 850 ℃ 油淬,隨后 180 ℃回火。具體工藝如圖 2 所示。

3、試驗結(jié)果與分析

檢驗標(biāo)準(zhǔn)

齒輪的有效硬化層深度按 GB/T 9450—2005《鋼件滲碳淬火硬化層深度的測定和校核》檢驗; 顯微組織和晶粒度分別按 GB/T 25744—2010《鋼件滲碳淬火回火金相檢驗》和 GB/T 6394—2017《金屬平均晶粒度測定方法》評級。

表面含碳量

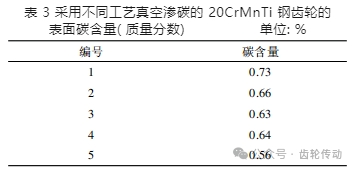

采用 EPMA-1720 電子探針按 GB /T 15074—1994《電子探針定量分析方法通則》測定齒輪節(jié)圓處的表面含碳量。表 3 為采用 5 種工藝真空滲碳的齒輪表面以下 0.1 mm 處的含碳量。表 3 數(shù)據(jù)表明,按 1 號工藝真空滲碳的齒輪表面含碳量最高。

顯微組織

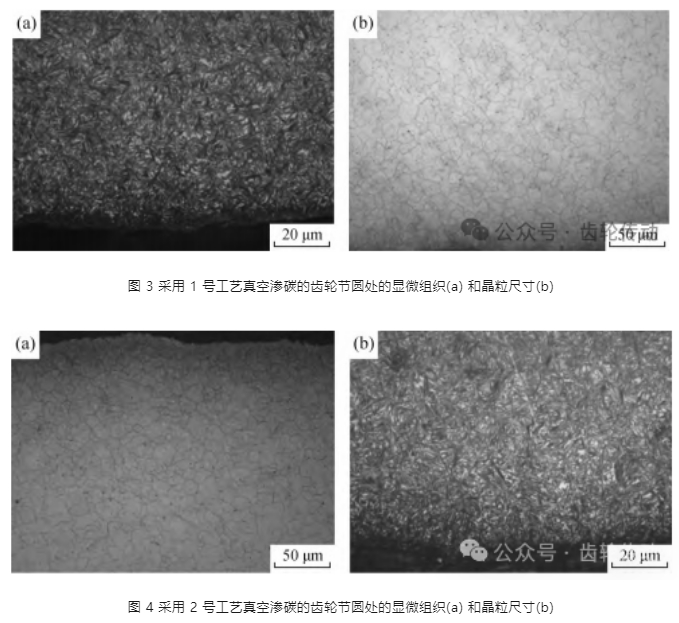

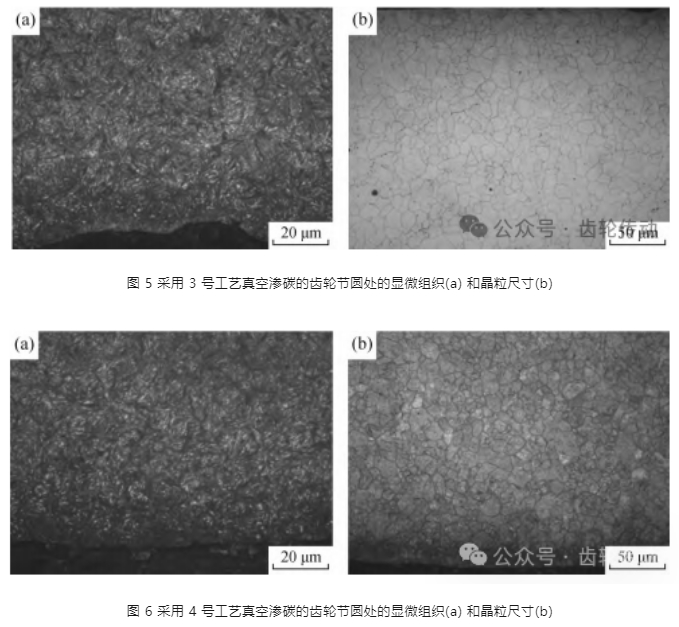

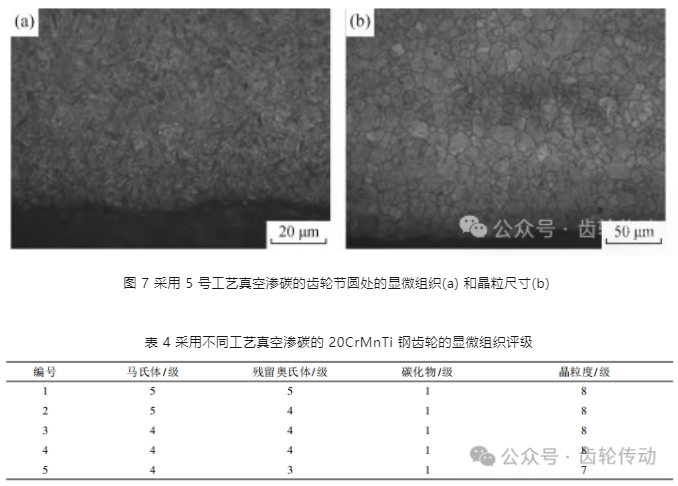

圖 3 ~ 圖 7 分別為采用五種工藝真空滲碳的齒輪節(jié)圓處的顯微組織和晶粒尺寸,表 4 為對應(yīng)的顯微組織級別。

晶粒度

滲碳是高溫長時間的化學(xué)處理工藝,工件晶粒易長大,影響其性能。齒輪節(jié)圓處晶粒度檢測結(jié)果表明,采用 5 號工藝真空滲碳的齒輪節(jié)圓處的晶粒度為 7 級,其他工藝真空滲碳的齒輪均為 8 級,說明滲碳溫度提高會導(dǎo)致晶粒粗化。

硬度梯度

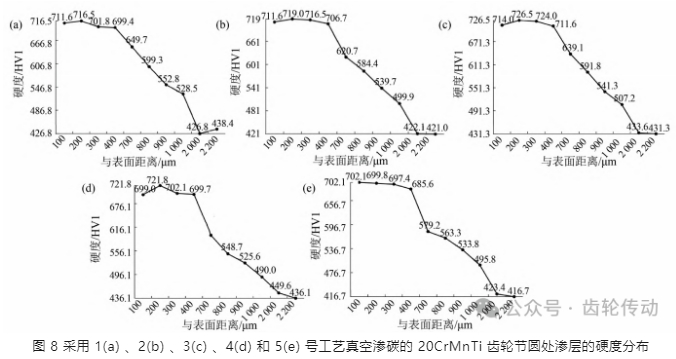

滲碳和淬火回火后工件的有效硬化層深度是指從表面到維氏硬度為 550 HV 處的垂直距離,是評定滲碳淬硬件熱處理質(zhì)量的重要指標(biāo)之一。采用五種工藝真空滲碳的齒輪節(jié)圓處滲層的硬度分布如圖 8 所示。圖 8 表明,隨著與表面距離的增大硬度下降,采用 1 ~ 4 號工藝真空滲碳的齒輪節(jié)圓處滲層硬度先上升后下降,這與含碳量的降低和殘留奧氏體的多少有關(guān)。采用五種工藝真空滲碳的齒輪節(jié)圓處的滲層深度分別為 0.884 mm、0.913 mm、0.878 mm、 0.925 mm 和 0.935 mm,表面硬度基本為 60 ~ 61 HRC(換算值) ,符合要求(58 ~ 62 HRC) 。

4、結(jié)論

(1) 經(jīng)真空滲碳、淬火和低溫回火的 20CrMnTi 鋼齒輪滲層組織均勻,為回火馬氏體和殘留奧氏體及彌散分布的碳化物。

(2) 采用 1 和 2 號工藝真空滲碳、淬火和低溫回火的 20CrMnTi 鋼齒輪滲層殘留奧氏體較多; 采用 5 號工藝真空滲碳、淬火和低溫回火的 20CrMnTi 鋼齒輪滲層晶粒度為 7 級; 采用其余工藝真空滲碳、淬火回火的齒輪晶粒度為 8 級。

(3) 模數(shù)為 2.5 的 20CrMnTi 鋼齒輪的最佳真空滲碳溫度為 950 ℃。