減速器是汽車傳遞動(dòng)力的關(guān)鍵一環(huán),其效率與可靠性是設(shè)計(jì)和開發(fā)時(shí)需要著重考慮的內(nèi)容。在新能源汽車快速發(fā)展中,提高新能源汽車減速器的效率和可靠性無疑能給廠家?guī)砹己玫目诒安诲e(cuò)的銷量。對于新能源商用車來說,提升減速器的效率,意味著能減少能耗,從而增加續(xù)航里程。

減速器的效率損失主要集中在攪油損失、齒輪摩擦損失、軸承摩擦損失等方面。通常,齒輪箱最常用的潤滑方式為飛濺潤滑,它依靠齒輪轉(zhuǎn)動(dòng)來帶動(dòng)潤滑油,使?jié)櫥惋w濺到減速器中各零部件上,起到散熱和潤滑的作用。齒輪系統(tǒng)在工作過程中會(huì)產(chǎn)生嚙合摩擦功率損失、風(fēng)阻功率損失和攪油功率損失。其中,攪油功率損失約占上述總功率損失的 30%。因此,要降低減速器的攪油效率損失,需要對減速器潤滑油的選用、齒輪的潤滑及攪油狀態(tài)進(jìn)行研究。

本文采用粒子法對齒輪攪油進(jìn)行了仿真分析,分別研究了潤滑油的黏度、溫度、加注量及轉(zhuǎn)速對減速器效率的影響,并通過透明殼體試驗(yàn)進(jìn)行了驗(yàn)證,為減速器設(shè)計(jì)開發(fā)提供完整的設(shè)計(jì)支撐。

1、齒輪潤滑原理

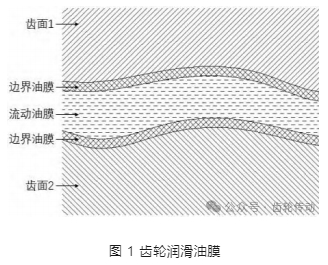

在齒輪傳動(dòng)過程中,潤滑油會(huì)在齒面形成油膜,完整的油膜由邊界油膜和流動(dòng)油膜組成,如圖 1 所示。

在齒輪副傳遞動(dòng)力的過程中,主動(dòng)齒輪與被動(dòng)齒輪之間存在滾動(dòng)和滑動(dòng)兩種運(yùn)動(dòng),滾動(dòng)可以攪動(dòng)潤滑油,使?jié)櫥惋w濺到齒面上,形成油膜,利于齒輪的潤滑和冷卻,滑動(dòng)則會(huì)擠壓齒面形成的油膜,如果將邊界油膜擠壓出去,兩齒輪的齒面就會(huì)相互摩擦,產(chǎn)生熱量,降低齒輪傳動(dòng)效率,嚴(yán)重時(shí)會(huì)損壞齒面。因此,需要選用合適的潤滑油,并對減速器齒輪潤滑進(jìn)行詳細(xì)的分析,保持齒面形成有效的潤滑油膜,減少齒輪摩擦損失,提高傳動(dòng)效率。

2、潤滑油的選擇

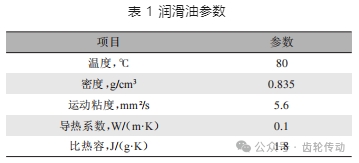

實(shí)踐證明,齒輪潤滑狀態(tài)與齒輪的載荷、轉(zhuǎn)速及潤滑油性能存在直接關(guān)系,為了提高新能源商用車減速器的工作效率,需要選用黏度低、低溫流動(dòng)性好的潤滑油。結(jié)合以往選用潤滑油的經(jīng)驗(yàn),確定潤滑油相關(guān)參數(shù),如表 1 所示。

3、齒輪潤滑仿真分析

流體仿真方法

在傳統(tǒng)的流體動(dòng)力學(xué)仿真計(jì)算中,通常采用有限元?jiǎng)澐志W(wǎng)格的方法,ANSYS Fluent 為代表之一。有限元?jiǎng)澐志W(wǎng)格的方法特別考驗(yàn)設(shè)計(jì)者的網(wǎng)格劃分能力,網(wǎng)格劃分的好壞直接影響計(jì)算的準(zhǔn)確性。

本文將采用一種新興的流體動(dòng)力學(xué)仿真計(jì)算方法,即粒子法,對齒輪箱攪油功率損失進(jìn)行仿真分析。該方法不需要?jiǎng)澐钟邢拊W(wǎng)格,可以模擬各種復(fù)雜的流場,適用于不可壓縮流體的仿真計(jì)算,已經(jīng)被廣泛的用于流體仿真行業(yè)。

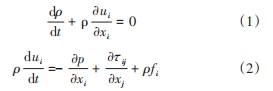

粒子法遵循拉格朗日形式的質(zhì)量、動(dòng)量守恒的流動(dòng)方程:

式中,ρ 為流體的密度;ui 為流體的速度;P 為流體的壓力;τij 為流體單位質(zhì)量上的剪切應(yīng)力;fi 為流體單位質(zhì)量上的外力。

該方法通過保證粒子密度的恒定來確保流體的不可壓縮性,將自由面粒子的壓力設(shè)為零作為邊界條件,通過數(shù)值計(jì)算,不斷的迭代和校正,使仿真計(jì)算結(jié)果趨于實(shí)際。

建立仿真模型

根據(jù)設(shè)計(jì)好的齒輪參數(shù),在 CATIA 中繪制齒軸三維模型,選用合適的軸承并繪制前后殼體。該新能源商用車減速器采用兩級傳動(dòng)結(jié)構(gòu)(圖 2),上方小齒輪為動(dòng)力輸入軸,通過其下方的雙聯(lián)齒輪將動(dòng)力傳遞到差速器大齒輪,最后將動(dòng)力輸出到車輪,驅(qū)動(dòng)車輛前進(jìn)或后退。

本文采用的流體仿真軟件是 XFlow。XFlow 是 Next Limit 科技公司開發(fā)的新一代流體動(dòng)力學(xué)(CFD)模擬軟件,可以處理復(fù)雜的流體動(dòng)力學(xué)問題,其基于粒子、完整的拉格朗日函數(shù)的計(jì)算方法,能夠解決汽車、工程、科學(xué)等領(lǐng)域復(fù)雜的流體動(dòng)力學(xué)問題。

為了將繪制好的模型導(dǎo)入 XFlow 進(jìn)行流體仿真,需要將三維模型進(jìn)行相應(yīng)的簡化,保留內(nèi)部流場的空間并更改格式,簡化后不影響仿真結(jié)果,流體仿真的模型如圖 3 所示。

設(shè)置仿真工況

在 XFlow 中,以殼體為邊界,將殼體內(nèi)部設(shè)置為內(nèi)流場,潤滑油處在殼體內(nèi)部,根據(jù)潤滑油加注量設(shè)置潤滑油高度,并對各軸設(shè)置相應(yīng)的轉(zhuǎn)速。為了使仿真結(jié)果接近實(shí)際情況,還需要考慮重力的影響,并將粒子大小設(shè)置的盡可能小,本文粒子大小設(shè)置為 0.1 mm。

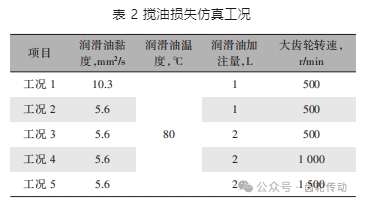

本文主要研究潤滑油的黏度、加注量及齒輪轉(zhuǎn)速對減速器攪油損失的影響,所得到的工況詳細(xì)參數(shù)如表 2 所示。

仿真計(jì)算結(jié)果

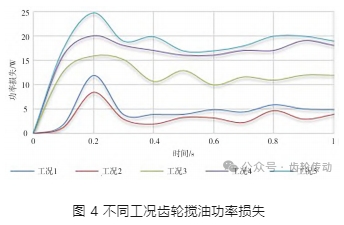

根據(jù)工況 1 到工況 5 的參數(shù),在仿真軟件中分別設(shè)置好,并進(jìn)行分析計(jì)算,匯總各工況下齒輪攪油功率損失,得到圖 4 所示的功率損失曲線。

從圖 4 可以看出,在 0~0.2 s 時(shí)間段內(nèi),潤滑油從靜止到開始被攪動(dòng),功率損失在 0.2 s 時(shí)達(dá)到最大值,其原因在于初始狀態(tài)下潤滑油全部處于底部,當(dāng)齒輪開始旋轉(zhuǎn)時(shí),所攪動(dòng)的潤滑油量最大,因此系統(tǒng)的攪油功率損失就越大。在 0.2 s 之后,攪油功率損失逐漸趨于穩(wěn)定,與實(shí)際相符。

a. 工況 1 和工況 2 的差別在于潤滑油粘度不同,工況 1 黏度大約是工況 2 黏度的兩倍,從圖 4 中可以看出,工況 1 的齒輪攪油功率損失大于工況 2,約為 5 W,由此可知潤滑油黏度越大,齒輪攪油功率損失就越大。

b. 工況 2 和工況 3 的差別在于潤滑油的加注量不同,工況 2 為 1 L,工況 3 為 2 L,從圖 4 中可以看出,潤滑油加注量從 1 L 增加到 2 L 之后,齒輪攪油功率損失明顯增加,約為 12 W,可知潤滑油加注量越多,攪油功率損失越大。

c. 工況 3、工況 4 和工況 5 分別考慮了齒輪轉(zhuǎn)速為 500 r/min、1 000 r/min 及 1 500 r/min 時(shí)的齒輪攪油功率損失,從圖 4 可以看出,齒輪轉(zhuǎn)速越大,攪油功率損失就越大,在 1 500 r/min 時(shí)功率損失達(dá)到了 20 W 左右。

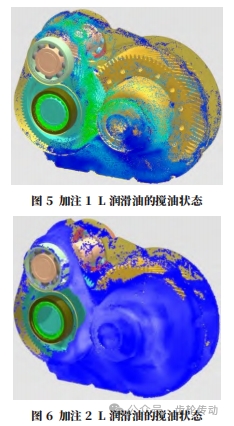

d. 在 XFlow 中,分別觀察了工況 2 和工況 3 的齒輪潤滑狀況,如圖 5 和圖 6 所示。

從圖 5 可以直觀地看出,加注 1 L 潤滑油時(shí),差速器大齒輪上潤滑油很少,未得到充分的潤滑,存在齒面磨損的風(fēng)險(xiǎn)。圖 6 是加注 2 L 潤滑油的齒輪攪油狀態(tài),可以看出,所有齒輪和軸承都處于潤滑狀態(tài),且潤滑情況良好。因此,在減速器設(shè)計(jì)開發(fā)過程中,要綜合考慮齒輪攪油功率損失和零部件的潤滑情況,得出最佳的潤滑油加注量。

4、試驗(yàn)分析

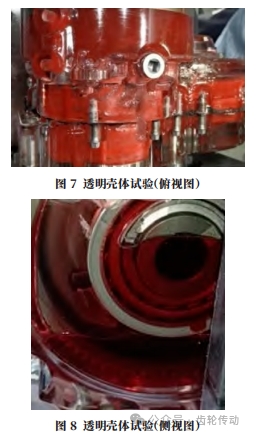

為了進(jìn)一步驗(yàn)證齒輪攪油潤滑仿真的可靠性,根據(jù)三維模型繪制工程圖,制作出透明的前后殼體,進(jìn)行臺(tái)架試驗(yàn)。本次試驗(yàn)采用工況 3 的相關(guān)參數(shù),在達(dá)到穩(wěn)定的工作狀態(tài)時(shí),減速器潤滑結(jié)果如圖 7 和圖 8 所示。

從透明殼體潤滑試驗(yàn)中可以看出,大齒輪攪動(dòng)潤滑油飛濺到小齒輪和殼體內(nèi)壁上,潤滑油會(huì)順著殼體內(nèi)壁再流回到殼體底部,齒輪之間也會(huì)相互攪動(dòng)并飛濺潤滑油,在加注 2 L 潤滑油的狀態(tài)下,減速器齒輪和軸承等部件都得到了充分的潤滑,與 XFlow 仿真結(jié)果一致。

5、結(jié)語

本文通過齒輪攪油的流體仿真分析,并結(jié)合透明殼體潤滑試驗(yàn),可以得出以下結(jié)論:

a. 齒輪攪油功率損失隨著潤滑油黏度的增大而增大。

b. 齒輪攪油功率損失隨著潤滑油加注量的增加而增大,但加大潤滑油加注量可以優(yōu)化齒輪的潤滑狀態(tài),因此潤滑油加注量需要權(quán)衡功率損失和潤滑效果綜合分析,得出合理的加注量。

c. 齒輪轉(zhuǎn)速越大,攪油功率損失就越大。

參考文獻(xiàn)略.