隨著現代科技的迅猛發展以及全球經濟一體化進程的持續加速,汽車市場對零部件的需求愈發多樣化和個性化,汽車制造業面臨著日趨激烈的競爭態勢。與此同時, 大數據、云計算、物聯網等前沿技術的興起與日臻成熟,為汽車零部件機械加工領域帶來了嶄新的機遇與挑戰。在此背景下,傳統的汽車零部件機械加工模式已難以契合快速演變的市場需求,數字化柔性機加產線順勢而生。柔性機加產線具備快速適應各類汽車零部件品種和規格的加工能力,而自動上下料系統無疑是達成柔性生產的關鍵構成部分。自動上下料系統的結構及控制系統設計,在極大程度上左右著柔性產線加工汽車零部件的質量與穩定性。

當下,國內外在自動化上下料系統領域的研究均獲取了一定成果,然而在服務于汽車零部件加工方面,仍存有若干問題亟待進一步探究和化解,例如系統在汽車零部件加工場景中的穩定性、可靠性和智能化程度等。針對現存的問題,依據汽車零部件的加工工藝需求,展開了面向汽車零部件柔性機加生產線自動裝夾系統的研究,設計了由天軌、工業機器人、AGV 小車、自動松緊夾具以及自動開關門系統構成的自動上下料系統, 并基于西門子 S7-1200PLC進行運動控制與邏輯控制設計,達成汽車零部件上下料及裝夾過程的無人化。

1、加工對象和工藝要求

加工對象

本柔性生產線的加工對象主要針對凸輪軸、半軸、噴油嘴、連桿、支座、齒輪、葉輪等需要進行車削、銑削或者車銑復合加工的汽車零件。

工藝要求

滿足中小批量、多品種零部件的生產需求;能夠根據零件的結構和加工要求,合理安排車削和銑削的順序;引入自動上下料系統后加工精度達到機床本身的精度水平, 滿足工件的精度要求;在保證質量的前提下,具有較高的加工柔性,盡可能地縮短加工周期,提升加工效率。

2、整體方案設計

整體生產線布局

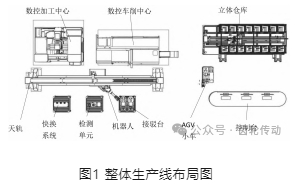

整條柔性機加生產線由立體倉庫、數控車削中心 (DONABATTCN10)、數控加工中心(VMC-850L)、自動上下料系統、視覺檢測單元組成,如圖1所示。生產線采用直線型布局,依次布置立體倉庫、數控車削中心、數控加工中心和自動上下料系統。自動上下料系統主要由 AGV 小車、接駁臺、天軌(第七軸),工業機器人、夾爪快換系統、機床自動推拉門、機床自動松緊夾具等模塊組成。

自動上下料系統工作過程

自動上下料系統工作過程如下:

AGV小車從料倉中抓取毛坯件,按照規劃的路線,將物料移轉到接駁臺指定位置,接駁臺傳送帶將物料輸送到指定位置待機器人抓取;機器人根據物料類型到夾爪快換臺選擇對應合適的夾爪,然后到接駁臺抓取毛坯,精準送到機床夾具指定位置;接著機床夾具將工件夾緊;機器人退出后,機床對零件進行加工;機器人將加工完成的零件從機床中取出, 放置到測量單元;接著機器人將測量完成的工件移送到接駁臺;最后 AGV小車將成品工件移送到立體倉庫進行入庫。

3、機械結構設計

機器人型號的選擇

柔性機加生產線在應對復雜的上下料任務時,需要上下料機器人在不同的位置和姿態進行操作,對機器人的靈活性和適應性有較高要求。綜合分析成本、精度、自由度、操作難度、場地布局、負載能力、穩定性等多方面因素,本文確定選擇由 ABB集團研制的IRB2600型號的六軸機器人。IRB 2600 型號機器人荷重 20 kg, 工作范圍 1.65m,重定位精度達到 0.04 mm,達到IP67 的防護等級。具有精度高、操作速度快的特點,并提供了包括落地安裝、斜置安裝、壁掛安裝、倒置安裝以及支架安裝等多種靈活的安裝方式。

機器人的安裝方式確定

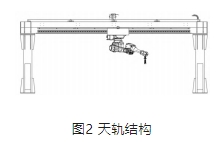

機器人的安裝方式可以分為固定安裝方式和增加第七軸的安裝方式。考慮到機器人滿足兩臺機床的上下料, 以及零件在兩臺機床的流轉,本文設計為增加第七軸的安裝方式。第七軸一般有地軌、立軌以及天軌三種安裝方式。采用天軌安裝可以節省地面空間,擴大機械手的工作范圍,同時避免與地面設備和人員的干涉。基于這些優點,本設計選擇天軌安裝方式。根據上下料的工作區域和機器人的工作范圍,同時考慮天軌與周邊設備、建筑物結構等的空間關系,避免干涉和碰撞,確定天軌的行程為 5m,安裝高度為2m,橫梁中心與加工中心正面擋板的水平距離為1m。

第七軸驅動和傳動設計

根據運動的需求特點,第七軸的驅動選擇伺服電機驅動。伺服電機可以精確控制轉速、轉矩和位置,響應速度快,控制精度高,能夠滿足天軌機器人高精度、高速度的運動需求。傳動方式選擇齒輪齒條傳動。齒輪齒條傳動能夠滿足長距離的較重負載的傳動,傳動效率高,運行精度高。考慮到是長行程的直線運動,負載較重,故本文采用齒輪齒條傳動,配合直線導軌加滑塊進行導向。

1.機構運動的需求

(1)運動方向:水平橫向移動;(2)負載重量:M=304+265=569kg(機器人本體及工件負載總重304kg,電機以及電機安裝支座重量估算265kg);(3)移動速度:V=500mm/s=0.5 m/s ;(4)定位精度:0.1 mm;(5)行程: L=5m;(6)加速時間:t=0.1s。

2.關鍵零部件選型計算

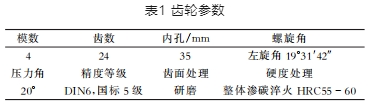

首先分析計算系統加速度、水平推力,接著預選齒輪并計算其負載扭矩、齒輪轉速、轉動慣量。預選齒輪參數為齒數=24,模數 m=4,齒寬=40mm。借助solidworks 軟件的邁迪工具進行齒輪強度校核,校核通過。齒輪相關參數如表1。

根據齒輪參數,選擇相應適配的嚙合齒條,選擇浙昇機械設備有限公司 552 系列 42CrMo材質的斜齒齒條。齒條長度1m,總齒距誤差0.04。根據行程的長度5m, 使用5條進行拼接安裝。

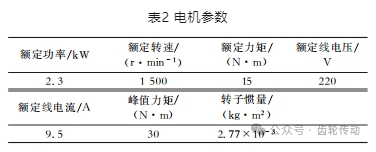

通過功率計算預選杭州勝嘉傳動有限公司110-180 系列130ST-M15015伺服電機。電機參數如表2。

根據傳動比選擇杭州勝嘉傳動有限公司研制的 FABZ115-15-P1 型號減速機。減速比為 15 , 轉動慣量 0.47kg·cm2。額定輸出力矩為208N·m,大于負載扭矩190.09N·m,滿足要求;容許徑向力為6700N,大于齒輪額定推力4218.75N,滿足要求。

在預選好電機、減速機、齒輪后,再計算校核齒輪的推力、慣量比,經校核滿足要求。

導向與限位設計

在齒輪齒條傳動的基礎上設計直線導軌進行導向,確保機器人在天軌上移動的精度和平穩性。考慮到負載較重,選擇上銀公司(HIWIN )生產的重負荷滾珠線性導軌及滑塊,型號 HGW35HA。該滑軌額定靜負荷91.63kN, 基本動負荷60.21kN,經校核滿足使用要求。

為了確保機器人第七軸移動的精確性和平穩性,防止機器人第七軸移動超出行程范圍,保障設備及人員的安全,在第七軸行程的兩端使用行程開關進行電氣限位。當機器人沿軌道移動到兩端觸碰到行程開關時,控制系統接收到相應的信號,控制機器人停止運動,實現限位功能。同時為了保險起見,在第七軸的兩端安裝了橡膠塊進行機械限位,實現雙重限位。

天軌本體結構及安裝附件設計

在完成驅動系統、傳動系統以及導向定位相關零部件的設計和選型后,就可以基于天軌的運動需求以及零部件的安裝連接需求進行天軌本體及安裝附件的結構設計。除了滿足運動及安裝的需求以外,機器人天軌本體結構要能滿足機器人及其夾持的物料的重量、驅動系統、傳動系統、安裝連接的附件的靜態負載的承載要求,同時要滿足工作過程中的動態負載,保證運行的精度和穩定性。

本文所設計的天軌本體及附件涵蓋橫梁、支撐柱、機器人安裝板、托鏈、防護擋板等,如圖2所示。天軌橫梁和立柱使用矩形管型鋼進行拼焊連接,在關鍵的受力部位及連接部分設計了加強肋板。對導軌安裝面、齒條安裝部分進行了精加工和表面處理,并設計了橫柱輔助導軌及齒條的安裝,確保安裝的位置精度以及可靠性。進行結構設計時,基于 SolidWorksSimulation,對主要受力的橫梁和立柱的受力狀況進行了有限元分析,同時對橫梁和立柱進行結構的拓撲優化,確定了天軌橫梁以及立柱的結構形狀與尺寸,滿足了承載和安裝的要求。

機器人末端夾爪的設計

根據加工對象的結構特點,機器人末端夾爪的設計選用平行外夾式氣動手指,并根據零件的結構新增不同的拓展夾爪和氣動手指連接,滿足軸類和方形零件的夾取,確保抓取的穩定性和準確性。

另外,機器人末端夾具使用快換裝置設計,可以針對不同的零件使用不同的拓展夾爪,實現快速換爪,大大縮短工具更換時間,提高生產效率。該裝置由兩部分組成, 分別是主盤和工具盤。主盤一般安裝在機器人手臂上, 工具盤則安裝在需要更換的夾爪上,其結構如圖3所示。

接駁臺設計

在自動上下料的過程中,不同設備或工序之間的工作節奏可能存在差異,這時就有必要增設一個物料接駁臺。接駁臺可以暫存物料,使上下料的流程更加順暢,避免因節奏不一致導致的生產中斷。同時,接駁臺能夠實現物料的準確定位和定向。通過特定的結構和裝置,確保物料在傳遞過程中保持正確的姿態和位置,從而提高上下料的精度和準確性。

為了避免在上下料過程中 AGV 小車和上下料機器人發生位置的干涉,接駁臺使用傳送帶設計,使物料從遠端傳送到靠近機床的一端。AGV 小車從倉庫取出的物料先放置到傳送帶的遠端,再由傳送帶傳送到靠近機床的近端待機械手抓取。

同時考慮到 AGV 小車在行走過程會有一定的位置誤差,在接駁臺上設計了一個用于位置校正補償的基于視覺識別的位置參考點,AGV 小車每次移送物料到接駁臺放置物料前,都先掃描參考點進行位置的校正補償,再把物料放置到傳送帶的指定位置。避免因為 AGV 小車位置誤差導致物料放置位置的偏差,確保每次物料放置位置的準確性和一致性。此外,接駁臺上還設計了基于射頻識別的掃碼器,來讀取工件訂單信息,實現物料加工全過程跟蹤和追溯。

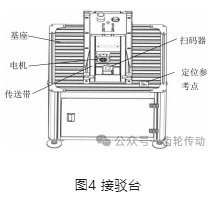

接駁臺由基座、電機、傳送帶、耐磨條、掃碼器等部分組成。由電機驅動,帶動同步帶運動進行傳送物料。結構示意圖如圖4所示。

4、控制系統設計

控制流程

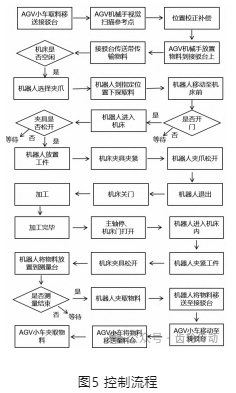

柔性機加生產線的生產起始于 ERP 系統下達訂單任務,MES系統接收并解析訂單詳情,結合產線設備狀態、物料庫存等實際情況 進行生產計劃排程。排程信息下達至自動上下料系統的控制程序后,由 PLC 控制程序的邏輯判斷、運動控制、通信等不同模塊與 MES系統協同完成上下料的動作過程。本文根據柔性機加生產線自動上下料系統的具體動作過程,制定了相應的控制流程,如圖5所示,并基于此設計控制系統硬件架構、IO 接口分配以及控制程序。

系統硬件架構

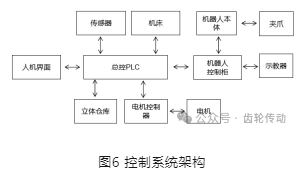

整個柔性生產線控制系統硬件主要包括總控PLC、人機界面、天軌電機驅動器、天軌電機、機器人控制柜、立體倉庫控制器以及傳感器系統,如圖6所示。采用混合控制方式, 立體倉庫配備了獨立的 PLC 以實現精準地倉儲管理,加工機床和機器人擁有專屬的控制器保障其高效運作,同時設置了西門子 S7-1200PLC作為總控對整體系統進行協調控制。各部分與總控PLC實時通信,進行數據交互。

I/O 接口分配

PLC控制過程簡單來說就是將外部輸入信號轉換為外部設備能夠識別的電信號,從而控制外部的執行機構。要實現 PLC與其它設備之間能夠準確、穩定和高效地進行數據交換和通信,就要基于通信協議合理進行各硬件的 I/O 接口設計。根據各硬件的輸入輸出信號的需求分析, 包括來自傳感器的模擬量和數字量輸入信號,以及向執行器發送的模擬量和數字量輸出信號,選用相應的輸入輸出模塊,并進行了地址分配,遵循電氣連接與布線規范,并將在系統搭建完成后進行全面測試與驗證。主控 PLC 的 I/O分配如表3。

控制程序

本文在設計控制程序時,采用了模塊化設計理念以確保系統的高效性與穩定性,包括系統初始化模塊、運動控制模塊、數據采集與處理模塊、邏輯判斷模塊及通信模塊。針對不同功能模塊創建獨立的函數或類,例如為系統初始化創建專門的“init_system”函數,數據采集與處理可設計“data_acquisition”模塊,邏輯判斷則構建“logic_judgment”模塊。各模塊各司其職、協同合作,使控制程序得以精準指揮整個產線高效穩定運行,達成物料自動上下料的智能化運作,有力提升柔性機加生產線的生產效能與自動化水平。

在自動上下料過程中,涉及不同設備單元的協同工作問題,為了確保安全,編制PLC控制程序時要特別考慮安全互鎖的要求。要根據預設的條件和邏輯規則來判斷和執行相應的操作,有效地實現安全互鎖。比如機器人上下料時要考慮機床推拉門的開合以及夾具的松緊協同問題。

5、虛擬仿真調試

自動上下料系統在實際投產運行之前,要對 PLC控制程序、工藝過程、機器人操作進行虛擬仿真及調試,對發現的問題進行優化調整,確保系統運行的穩定性和可靠性。

PLC控制程序的仿真基于博途軟件進行,在博途中按照控制要求編好 PLC程序后,進行硬件組態、輸入輸出模塊,以及通信配置。通過模擬輸入信號,觀察 PLC輸出的變化,驗證控制程序的正確性和穩定性。工藝過程的仿真使用 ProcessSimulate軟件進行,在軟件中定義各部件的運動軌跡、動作順序和時間間隔,模擬物料在生產線上 的流動過程。通過與 PLC 控制程序進行連接,實現控制 邏輯與工藝過程的協同仿真,檢查工藝過程中是否存在碰撞、干涉等問題。工業機器人的仿真使用 ABB機器人自帶的軟件進行,通過仿真優化機器人的動作軌跡,并與 PLC控制程序、工藝過程仿真進行整合,確保整個上下料過程的協同工作。

6、結論

本文設計的柔性機加生產線自動上下料系統,通過合理的方案設計、機械結構設計選型和控制模塊開發,能夠滿足車削、銑削以及車銑復合類汽車零件的加工需求,提高生產效率和加工質量,具有較高的柔性和系統穩定性。通過虛擬仿真設計與驗證為系統的實際應用提供了可靠地驗證,縮短了柔性加工生產線上下料系統的開發周期, 降低現場調試成本和機械結構優化成本。未來,隨著技術地進步以及研究地深入,該系統還可進一步優化和完善, 以適應更復雜的生產環境和更高的生產要求。

參考文獻略.