齒輪作為航空發(fā)動機重要的附件傳動部件,復(fù)雜的工作環(huán)境對其表面抗疲勞和耐磨性能要求較高。通常零件的磨損性能受表面狀態(tài)影響,硬度作為衡量材料表面狀態(tài)的綜合性能指標,提高零件表面硬度對耐磨性能有重要意義。在材料表面或次表面上引入殘余壓應(yīng)力場,一定程度上可以控制裂紋萌生和裂紋擴展,延長零件疲勞壽命。激光沖擊強化是利用短脈沖激光誘導(dǎo)沖擊波,在金屬零件表面引入殘余壓應(yīng)力場提升零件疲勞壽命的表面處理技術(shù)。同時激光沖擊強化過程產(chǎn)生的劇烈塑性變形也會提升材料表面硬度,進而提升零件耐磨性能。

近 20 年,國內(nèi)外學(xué)者對激光沖擊強化工藝的有限元數(shù)值模擬和實驗進行了廣泛研究。對于激光沖擊強化有限元數(shù)值模擬的研究分為兩個方面。一是如何獲得穩(wěn)定和準確的有限元數(shù)值模擬結(jié)果,Zhou 等研究激光沖擊強化模擬中網(wǎng)格尺寸對殘余應(yīng)力和等效塑性應(yīng)變分布的影響。二是利用有限元數(shù)值模擬方法,研究激光沖擊強化的激光參數(shù)、涂覆層結(jié)構(gòu)、加工路徑等技術(shù)參數(shù)對強化效果的影響。Kim 等提出一種激光沖擊強化有限元方法,討論了求解時間、穩(wěn)定極限、動態(tài)屈服應(yīng)力、峰值壓力、壓力脈沖持續(xù)時間、激光光斑尺寸等多個激光沖擊強化有限元數(shù)值模擬參數(shù)對強化效果的影響。目前,激光沖擊強化工藝有限元數(shù)值模擬多以替代實驗進行工藝參數(shù)影響規(guī)律研究為目的,降低實驗成本和時間。通常為了保證工藝參數(shù)準確,有限元數(shù)值模擬優(yōu)化的激光沖擊強化工藝參數(shù)仍需進行實驗綜合驗證。

由于激光光束橫截面一般為圓形光斑,待激光沖擊強化區(qū)域面積通常遠大于光斑直徑,為此在激光沖擊強化時,激光光斑需要在待強化區(qū)域進行多次沖擊,這需要對激光光斑間搭接、激光能量、沖擊次數(shù)等激光沖擊強化加工路徑方案進行研究。在激光沖擊強化加工路徑方案的實驗研究方面,國內(nèi)外學(xué)者主要研究激光光斑間搭接、激光能量等對材料表面粗糙度、硬度、疲勞性能、磨損性能等完整性指標的影響。Salimianrizi 等用實驗方法研究光斑搭接率對材料表面粗糙度的影響,研究發(fā)現(xiàn),搭接率從 20%增加到 50%,表面粗糙度降低,由于多次激光照射,導(dǎo)致材料表面燒蝕,搭接率增加到 70%時,表面粗糙度急劇增加。Peng 等通過實驗測得 9310 鋼齒輪經(jīng)激光沖擊強化的彎曲疲勞性能,發(fā)現(xiàn)激光沖擊強化可以在齒輪根圓角上產(chǎn)生理想的殘余應(yīng)力分布,當激光能量為 7 J 時,表面壓應(yīng)力高達 682.2 MPa,齒輪彎曲疲勞極限提高 8.3%。Pavan 等對激光沖擊殘余應(yīng)力場中疲勞裂紋擴展進行研究,結(jié)果表明,激光沖擊強化在試樣中形成殘余應(yīng)力場,裂紋生長速率顯著降低,材料的疲勞壽命提高 4 倍。Trdan 等研究發(fā)現(xiàn),具有最佳工藝參數(shù)的激光沖擊強化降低摩擦因數(shù)和磨損速率,從而降低附著力和磨損度。Arpith 等研究激光沖擊強化工藝參數(shù)對摩擦因數(shù)和表面硬度的影響。摩擦因數(shù)隨激光能量增加而降低,直至達到閾值強度,此后隨激光能量增加而增加;表面硬度隨激光能量增加而增大,直至達到飽和。對較高強度齒輪鋼材料的激光沖擊強化,雖然可通過提高激光能量方式獲得更大表面殘余壓應(yīng)力,但高激光能量會導(dǎo)致材料表面形貌發(fā)生較大變化。因此,如何在適當?shù)募す饽芰肯拢ㄟ^改變激光沖擊強化加工路徑方案,使表面殘余壓應(yīng)力與表面形貌達到最佳狀態(tài),這對較高強度材料的激光沖擊強化工藝研究尤為重要。由于疲勞和耐磨性能與激光沖擊強化后材料的殘余應(yīng)力場和硬度密切相關(guān),因此,開展激光沖擊強化加工路徑方案對強化后材料殘余應(yīng)力和顯微硬度影響的研究,為后續(xù)疲勞和耐磨性能評價提供具有應(yīng)用價值的指導(dǎo)。

本工作對 9310 齒輪鋼的激光沖擊強化工藝進行有限元數(shù)值模擬和實驗研究,提出一種 4 層搭接激光沖擊強化加工路徑方案,探討激光沖擊強化加工路徑參數(shù)(包括激光能量和沖擊次數(shù))對 9310 齒輪鋼表面力學(xué)性能的影響。采用有限元數(shù)值模擬方法,對激光沖擊強化光斑搭接方案的殘余應(yīng)力空間分布特征進行分析。采用實驗方法,研究激光能量和沖擊次數(shù)對 9310 齒輪鋼殘余應(yīng)力和顯微硬度的影響。該研究對較高強度齒輪鋼的激光沖擊強化工藝設(shè)計具有借鑒意義。

1、數(shù)值模擬研究

模型和參數(shù)設(shè)置

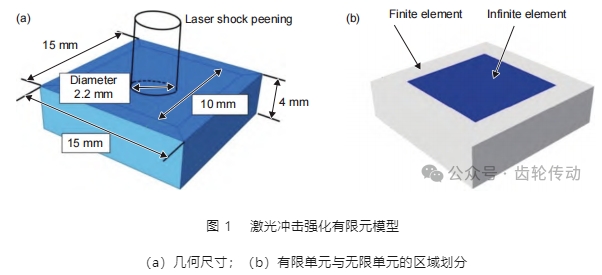

有限元模型幾何尺寸如圖 1(a)所示,整體尺寸為 15 mm×15 mm 的正方形,厚度為 4 mm。其中,中間區(qū)域設(shè)置成有限單元網(wǎng)格,尺寸大小為 10 mm×10 mm,為了防止應(yīng)力波在界面處反射,與有限單元連接部分設(shè)為無限單元,有限單元與無限單元區(qū)域劃分如圖 1(b)所示。

激光光束直徑由激光器和光路系統(tǒng)決定,本激光沖擊強化實驗中,激光光束直徑約為 3 mm。對于圓柱形激光光束,當光束垂直照射到平面上,光斑形狀為圓形;當光束傾斜照射到平面上,光斑形狀為橢圓形;當光束照射到曲面上,光斑形狀為空間曲線。本工作采用 5 J 激光能量的激光光束垂直單次沖擊 9310 齒輪鋼試樣,試樣表面留下直徑約為 2.2 mm 的可見圓形痕跡(即發(fā)生塑性變形的圓形區(qū)域直徑)。因此,后續(xù)有限元數(shù)值模擬和激光沖擊強化實驗中,激光光斑的搭接率為直徑 2.2 mm 的圓形痕跡的搭接率。

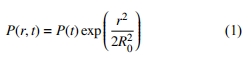

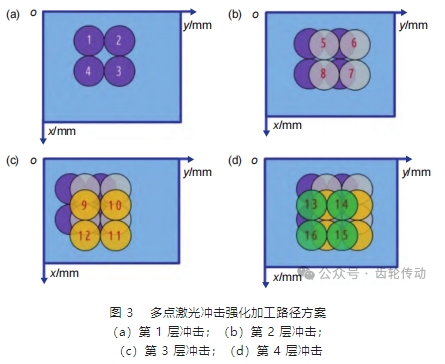

在有限元數(shù)值模擬過程中無法直接定義激光誘導(dǎo)的沖擊波壓力載荷,本工作通過 Abaqus 軟件子程序接口 vdload 定義沖擊波壓力載荷的空間分布和時間演化。將激光光束誘導(dǎo)的沖擊波轉(zhuǎn)換為 施加在材料表面的圓形壓力載荷,由圓心向邊緣的壓力載荷空間分布滿足高斯分布規(guī)律,且該空間壓力隨著時間變化。根據(jù) Fabbro 等研究結(jié)果,激光誘導(dǎo)的沖擊波作用時間大約為激光脈寬的 2~3 倍,甚至更長。激光沖擊強化壓力也隨空間變化,即激光沖擊時壓力是時間和空間的函數(shù),激光沖擊強化壓力沿光斑徑向的變化按式(1)計算:

式中:R0 為激光束半徑;r 為該空間位置到激光束中心的距離;P(t) 為壓力隨時間的變化關(guān)系。

有限元數(shù)值模擬中壓力隨時間變化曲線如圖 2 所示,該幅值曲線為本工作所用激光沖擊強化的激光器參數(shù),即與實驗所用激光器參數(shù)一致。圖 2 中幅值曲線與峰值壓力 P0 的乘積為壓力隨時間的變化關(guān)系 P(t)。

Johnson-Cook(JC)模型是最為常用的反映材料動態(tài)性能的本構(gòu)模型,國內(nèi)外關(guān)于高速沖擊、爆炸沖擊、彈丸侵徹等大應(yīng)變率的仿真均廣泛采用此模型。對于激光沖擊強化這種大應(yīng)力大應(yīng)變率的行為,JC 模型是適用的,JC 模型流動應(yīng)力如式(2)所示:

式中:A,B,n 和 C 為 JC 模型 4 個材料參數(shù),其中 A 是屈服應(yīng)力,B 與 n 表示加工硬化效應(yīng),C 表示應(yīng)變速率效應(yīng)。有限元數(shù)值模擬 9310 齒輪鋼的 JC 本構(gòu)模型材料參數(shù)為:A=1102 MPa,B=1064 MPa, n=0.2,C=0.01。

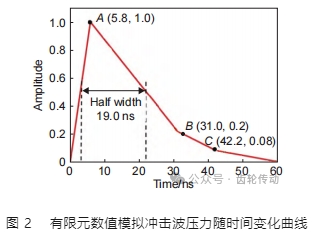

多點激光沖擊強化加工路徑方案

為獲得均勻的材料表面力學(xué)性能,需對激光沖擊強化加工路徑進行規(guī)劃。由于激光光束為圓柱形,且光束的能量分布為中心區(qū)域能量強、邊緣部分能量弱的高斯分布。為使其盡量均勻覆蓋被沖擊材料表面,需在多次沖擊強化之間進行沖擊區(qū)域的搭接。圖 3 為本工作提出的激光沖擊強化加工路徑方案。根據(jù)試樣的幾何特征定義直角坐標系 xyz,其中 oxy 面與待強化表面重合,z 軸垂直于待強化表面,激光光束垂直于待強化表面。

對被沖擊區(qū)域的強化需要進行 4 層沖擊覆蓋,第 1 層沖擊按照圖 3(a)所示,其中 1、2、3 和 4 表示激光沖擊強化順序,即先對位置 1 進行沖擊強化,之后激光光束沿著 y 軸正向移動一個光斑直徑(2.2 mm)距離,再對位置 2 進行強化,依次進行。在第 2 層沖擊中,其光斑的移動路徑與第 1 層相同,唯一區(qū)別在于起始點位置相對于第 1 層起始點來說,光斑沿著 y 軸正向偏移光斑半徑距離。類似地,第 3 層與第 4 層沖擊中,光斑移動路徑與上一層均相同,區(qū)別還是在于起始點偏移光斑半徑距離。

2、實驗研究

實驗材料

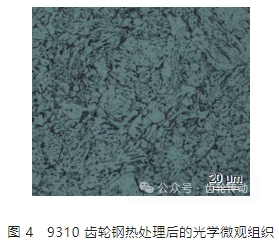

本工作以 9310 齒輪鋼為實驗材料,熱處理狀態(tài)為正火與回火相結(jié)合,9310 齒輪鋼熱處理后基本力學(xué)性能為:彈性模量 E=207 GPa,泊松比 v=0.3,密度 ρ=7.84 g/cm3 ,抗拉強度 σb≥1079 MPa。圖 4 為 9310 齒輪鋼熱處理后的微觀組織,可以看出,熱處理后 9310 齒輪鋼的組織由大量白色鐵素體、少量分布鐵素體之間的低碳馬氏體和呈顆粒狀分布在晶界和晶內(nèi)的碳化物組成。

實驗條件

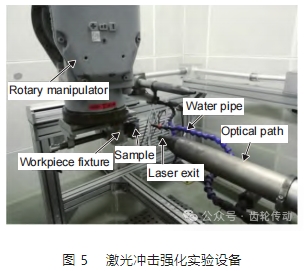

激光沖擊強化實驗在西安天瑞達光電有限公司進行,實驗設(shè)備如圖 5 所示。實驗在 YD60- M165 設(shè)備系統(tǒng)上進行,該系統(tǒng)主要由高性能脈沖激光器、控制系統(tǒng)、水約束系統(tǒng)、吸收保護層及監(jiān)控系統(tǒng)組成。其中激光器為 Nd:YAG 型高能激光器,能量呈高斯分布,沖擊強化過程中激光束處于固定狀態(tài),多自由度機械臂可以控制夾持試樣連續(xù)移動,按照規(guī)劃路徑實現(xiàn)整個強化過程。采用水作為吸收保護層,防止 9310 齒輪鋼表面在強化時與高能激光直接接觸。本工作采用 3、4 J 和 5 J 三種激光能量對 9310 齒輪鋼進行實驗。激光脈寬 20 ns,波長 1064 mm,光斑搭接率(光斑搭接距離與光斑半徑比率)為 50%,激光能量為 5 J 時,光斑直徑為 2.2 mm,即圖 3 中第 2 層相對第 1 層平移50% 的沖擊強化痕跡直徑為 2.2 mm。

按照 1.2 節(jié)的激光沖擊強化加工路徑方案,1 次沖擊,共計 4 層 16 個沖擊點(圖 3)。若進行 3 次沖擊,相當于對同一個區(qū)域進行 3 次 16 個點沖擊,即對被強化區(qū)域完成 48 個點沖擊。

表面殘余應(yīng)力及顯微硬度測試實驗

表面殘余應(yīng)力實驗使用 Proto LXRD 型 X 射線應(yīng)力測試儀測試試樣強化前后殘余應(yīng)力,采用同傾固定測量方法進行殘余應(yīng)力測定。選用 Cr 材料作為靶頭,設(shè)定 X 管電壓為 25 kV,電流為 25 mA,掃描步距為 0.1°,采集時間為 1 s,準直管直徑為 2 mm。

采用 HXD-1000TMC/LCD 型顯微硬度計測試 9310 齒輪鋼橫截面由表及里的顯微硬度分布,該硬度計將金剛石壓頭的壓痕成像在計算機屏幕上,實驗加載 500 g,保載時間 15 s,每 0.1 mm 測量 3 次,計算平均值作為硬度值。

3、結(jié)果與分析

數(shù)值模擬結(jié)果與分析

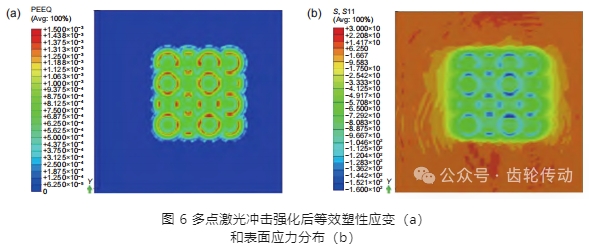

從零件全生命周期來看,激光沖擊強化工藝的作用主要是在不影響零件使用功能的前提下,盡可能提高零件疲勞壽命。一般認為,表面狀態(tài)變量如表面殘余應(yīng)力、顯微硬度等這些中間變量較好,即殘余應(yīng)力分布越均勻、殘余壓應(yīng)力越大、表面硬度越高,零件疲勞壽命越好。激光沖擊強化后材料表面狀態(tài)的評價可采用有限元數(shù)值模擬方法,也可采用實驗方法研究。本工作對殘余應(yīng)力分布均勻情況研究采用有限元數(shù)值模擬方法,對殘余壓應(yīng)力大小和顯微硬度研究采用實驗方法。有限元數(shù)值模擬的目的是評估采用的激光沖擊強化加工路徑方案形成的表面殘余應(yīng)力場空間分布是否均勻 。圖 6(a)為等效塑性應(yīng)變分布情況,圖 6(b)和(c)為應(yīng)力分量的表面和空間分布情況。可以看出,等效塑性應(yīng)變分布和應(yīng)力分布存在一定程度數(shù)值波動,但總體上相對均勻。對于空間應(yīng)力分布,實驗測試涉及材料的剝離問題以及剝離過程中殘余應(yīng)力釋放,獲得完整空間應(yīng)力分布需要較大實驗量。采用數(shù)值模擬方法,可在較少時間成本下獲得激光沖擊強化加工路徑方案的應(yīng)力空間分布規(guī)律。

實驗結(jié)果與分析

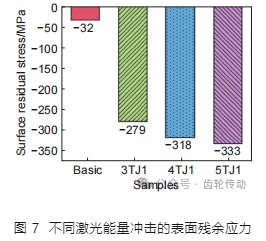

不同激光能量對試樣表面殘余應(yīng)力影響情況如圖 7 所示,其中縮寫 3JT1、4JT1 和 5JT1 分別代表激光能量為 3、4 J 和 5 J,沖擊強化 1 次。從圖 7 中可以看出,基體材料表面殘余壓應(yīng)力為–32 MPa,這可能來源于試樣機械加工過程。激光沖擊強化后,激光能量 3、4 J 和 5 J 對應(yīng)的表面殘余壓應(yīng)力分別為–279、–318 MPa 和–333 MPa,隨著激光能量增加,表面殘余壓應(yīng)力也隨之增大。激光能量從 3 J 增加到 4 J,表面殘余壓應(yīng)力增加 13.9%;而激光能量從 4 J 增 加到 5 J,表面殘余壓應(yīng)力僅增加 4.7%。

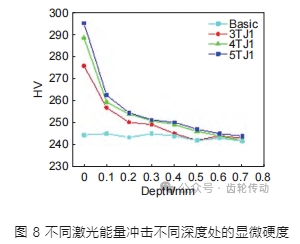

圖 8 為不同激光能量沖擊材料表面的顯微硬度分布圖。通過對比圖 8 所示的激光沖擊強化前后試樣的顯微硬度可以發(fā)現(xiàn),激光沖擊強化后,試樣表層顯微硬度最大,經(jīng)過激光沖擊強化后,試樣 表層顯微硬度得到明顯提高。9310 齒輪鋼基體的顯微硬度為 244.5HV,當激光能量為 3、4 J 和 5 J 時,試樣經(jīng)過激光沖擊強化后顯微硬度分別提高到 275.6、288.2HV 和 294.8HV,比基體試樣分別提高了 12.7%、17.9% 和 20.6%。當激光能量從 3 J 增加 到 4 J 時,表層顯微硬度提高了 4.5%;當激光能量從 4 J 增加到 5 J 時,表層硬度則僅提高了 2.2%,顯微硬度增大和激光能量增加表現(xiàn)出非線性相關(guān)的特征,這與殘余壓應(yīng)力的情況相類似。由圖 8 可以看出,顯微硬度在 200 μm 深度處出現(xiàn)迅速下降的情況。當激光能量為 3 J 時,在 500 μm 深度處獲得與基體相等的顯微硬度。在激光能量為 4 J 和 5 J 時,也觀察到類似的變化趨勢,顯微硬度影響層深度達到 600 μm。

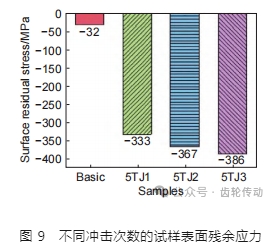

選定激光能量為 5 J,光斑搭接率為 50%,光斑直徑為 2.2 mm,討論激光沖擊次數(shù)分別為 1、2 次和 3 次時對殘余應(yīng)力場和顯微硬度的影響。圖 9 顯示不同激光沖擊強化次數(shù)下材料表面殘余應(yīng)力分布的情況,其中縮寫 5TJ1、5TJ2 和 5TJ3 分別代表激光沖擊次數(shù)為 1、2 次和 3 次,激光能量為 5 J。從圖 9 中可以得到,基體材料表面殘余應(yīng)力為–32 MPa,試樣經(jīng)過激光沖擊強化,激光沖擊次數(shù)為 1、2 次和 3 次時,對應(yīng)的表面殘余壓應(yīng)力分別為–333、–367 MPa 和–386 MPa,沖擊次數(shù)從 1 次增加到 2 次時,殘余壓應(yīng)力提高 10.2%,沖擊次數(shù)從 2 次增加到 3 次,殘余壓應(yīng)力則僅提高了 5.1%。這是由于齒輪鋼的彈性模量和屈服強度較大,隨著激光沖擊次數(shù)增加,材料更容易發(fā)生硬化現(xiàn)象,使得 材料難以發(fā)生塑性變形。因此,殘余壓應(yīng)力值不會隨著激光沖擊次數(shù)增加而一直增大,而表現(xiàn)出飽和趨勢。

圖 10 給出了不同次數(shù)激光沖擊強化 9310 齒輪鋼試樣在不同深度的顯微硬度值。由圖 10 可以看出,當激光沖擊試樣次數(shù)為 1、2 次和 3 次時,表面顯微硬度值分別為 294.8、299.1HV 和 306.1HV,比基體試樣分別提高了 20.6%、22.3% 和 25.2%。經(jīng)過激光沖擊的試樣直到 600 μm 深度處顯微硬度均高于未強化試樣,這說明激光沖擊強化的影響深度達 600 μm;隨著沖擊次數(shù)的增加,硬度值隨之增大,影響的深度也增加;當激光沖擊試樣 3 次時,最大硬度要高于其他沖擊次數(shù),但是增加沖擊次數(shù)對影響層深度影響不明顯。這是由于激光沖擊強化后 9310 齒輪鋼產(chǎn)生明顯的硬化現(xiàn)象,沖擊次數(shù)越多,產(chǎn)生硬化效果越明顯,表現(xiàn)出飽和趨勢。

4、結(jié)論

(1)采用有限元數(shù)值模擬方法,定義有限元模型幾何尺寸與區(qū)域劃分,確定激光光束能量空間分布隨空間變化關(guān)系,得到有限元數(shù)值模擬中壓力隨時間變化曲線,最終確定激光沖擊強化加工路徑 方案。

(2)激光能量為 3、4 J 和 5 J 沖擊 1 次時,9310 齒輪鋼表面殘余壓應(yīng)力分別為–279、–318 MPa 和 –333 MPa;激光能量為 5 J 沖擊 2 次和 3 次時表面殘余壓應(yīng)力分別為–367 MPa 和–386 MPa。隨著激光能量和沖擊次數(shù)的增加,表面殘余壓應(yīng)力也隨之 增大,但增加幅度減少。

(3)9310 齒輪鋼表面顯微硬度為 244.5HV,激光能量為 3、4 J 和 5 J 時,激光沖擊強化后表面顯微硬度分別提高到 275.6、288.2HV 和 294.8HV,比基體試樣分別提高 12.7%、17.9% 和 20.6%。沖擊 1、2 次 和 3 次表面顯微硬度值分別為 294.8、 299.1HV 和 306.1HV,比基體試樣分別提高 20.6%、 22.3% 和 25.2%,表現(xiàn)出與殘余壓應(yīng)力相似的增長幅度。

參考文獻略.