前言:齒輪精密鍛造成形是一種優質、高效、低消耗的先進制造技術,被廣泛地用于汽車齒形零件的大批量生產中。隨著精密鍛造工藝和精密模具制造技術的進步,汽車齒輪和齒形類零件的生產已越來越多地采用精密鍛造成形。當前國外一臺普通轎車采用的精鍛件總質量已達到(40—45)Kg,其中齒形類零件總質量達10Kg以上。精鍛成形的齒輪單件質量可達1Kg以上、齒形精度達到(DIN) 7級。隨著汽車的輕量化要求和人們環保意識的增強,汽車齒輪制造業將更多地應用精鍛成形技術。

一.傘齒輪的精鍛成形

1. 傘齒輪(錐齒輪)的熱精鍛成形

(1)早期的傘齒輪精密鍛造

傘齒輪的精密鍛造最早見于50年代德國的拜爾工廠,并在蒂森等公司得到廣泛的應用(1)。我國上海汽車齒輪廠等在70年代采用熱精鍛技術,成功進行了傘齒輪的精密鍛造生產。在當時社會主義大協作的環境下,傘齒輪的精鍛技術很快在齒輪行業得到推廣應用。

該技術的應用和發展得益于2項當時先進的技術:模具的放電加工技術和毛坯感應加熱技術。先淬火后加工的放電加工避免了模具淬火變形帶來的齒廓誤差;快速加熱的中頻感應加熱解決了齒輪毛坯在加熱過程中的氧化和脫碳問題,以上2項技術的應用使鍛造成形的傘齒輪齒面達到無切削加工要求(圖1、圖2)。

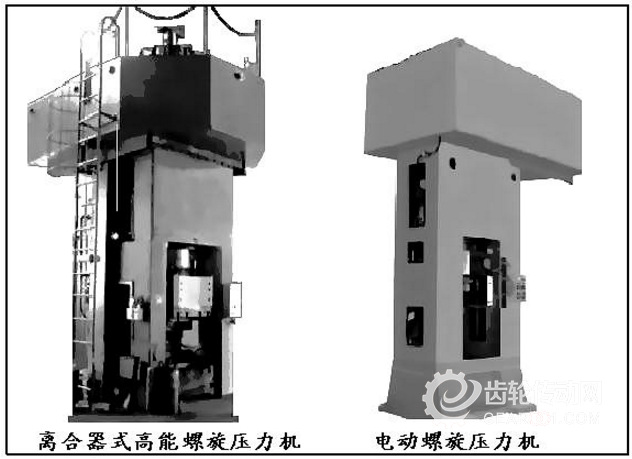

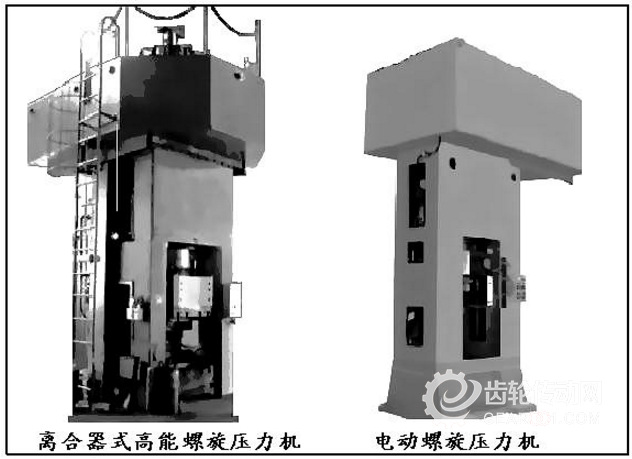

傘齒輪的鍛造設備在國外一般使用熱模鍛壓力機。但在60-70年代的中國,熱模鍛壓力機是非常昂貴的設備。因此,國內企業普遍使用的鍛造設備是雙盤摩擦壓力機(圖3)。該設備結構簡單,價格便宜,很快成為齒輪精鍛的主力設備。但摩擦壓力機技術陳舊、難以控制打擊精度、而且能源利用率較低。隨著高能螺旋壓力機和電動螺旋壓力機的出現(圖4),落后的摩擦壓力機有被取代的趨勢。

(3)熱精鍛造工藝

對于大量生產的汽車行星和差速齒輪,成熟的精鍛成形技術是號稱“一火兩鍛” 的熱精鍛工藝技術。即齒輪在熱鍛成形和切邊后利用鍛件余熱進行熱精整。通常的設計原則是將成形模和精整模設計為完全相同的尺寸,使精整模用到接近換模極限時充當成形模使用,使齒輪模具的使用壽命得到最大限度的利用。

當時,齒輪行業的骨干企業已擁有引進的高精度刨齒機,可以刨出較高精度的齒輪電極,但齒輪模腔的加工手段是早期的放電加工機床。這一類放電加工機床加工速度慢、電極損耗大、加工表面質量差。因此,當時的熱精鍛齒輪精度在9級左右,主要應用于卡車和拖拉機工業。

改革開放初期,隨著高精度刨齒機和精密數控電加工機床的引進,模具的制造精度得到成級的提高。傘齒輪的制造精度隨之提高到8-9級,達到了卡車和輕型車的使用要求。

2.先進的閉塞鍛造技術

(1)成形原理

閉塞鍛造是一種先進的無飛邊精密成形技術。70年代,國外在閉塞冷鍛應用技術得到突破后,很快用于傘齒輪的精密成形。閉塞冷鍛成形的齒輪精度相比熱精鍛成形可提高半級至一級;閉塞冷鍛還有無飛邊鍛造的特征,使材料利用率得到較大提高。在80—90年代,轎車、輕型車和微型車的行星、半軸齒輪已廣泛采用閉塞冷鍛工藝生產(圖5)。

圖6所示的傘齒輪大端面具有較厚的連皮。齒端連皮的存在提高了齒輪的抗彎力矩,使輪齒可承受更大的載荷,這樣的齒輪用機加工是難以加工出來的。

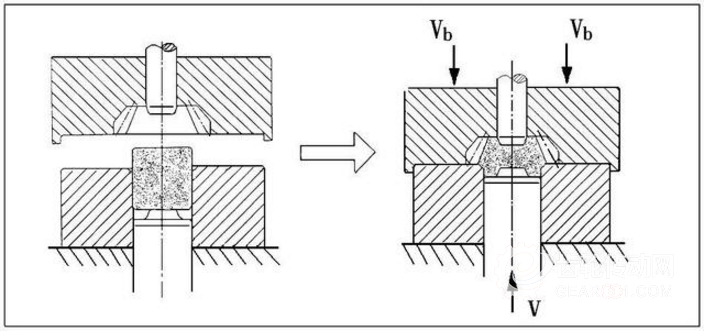

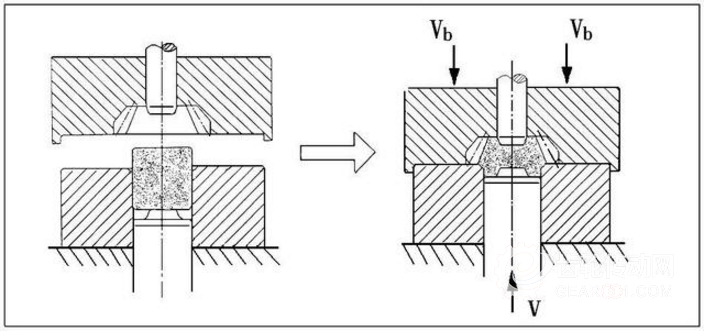

傘齒輪閉塞冷鍛成形原理見圖(7)。由圖可見,毛坯是在封閉的模腔里,被擠壓沖頭推入齒輪型腔充填成形。齒輪的成形精度主要決定于型腔的加工精度,并受到模具彈性變形的影響。但在一般精度條件下,模具的彈性變形可忽視不計。

二.園柱齒輪的精密鍛造成形

1.園柱齒輪的滾軋成形

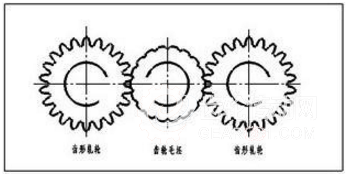

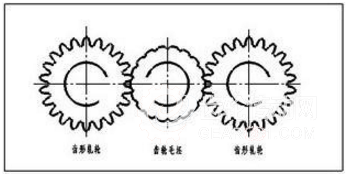

早在50年代,國內的教科書和文獻資料上就介紹了園柱齒輪的熱滾軋和冷滾軋工藝(2)。典型的齒輪滾軋原理如(圖8)。按毛坯滾軋溫度可分為冷滾軋和熱滾軋;按滾輪和齒坯是否強制按一定速比可分為自由滾軋和強制滾軋;按滾輪數量可分為單輪滾軋、雙輪滾軋和三輪滾軋和搓齒成形等等。

由于大模數的園柱齒輪很難通過滾軋加工得到較高精度,因此,在園柱齒輪精密鍛造方法出現后,人們已很少使用滾軋齒輪的方法。只有在小規格的漸開線花鍵成形方面,還在大量使用滾軋成形和搓齒成形的方法(圖9)。

園柱齒輪的正擠壓成形

(1)齒輪和花鍵的正擠壓成形

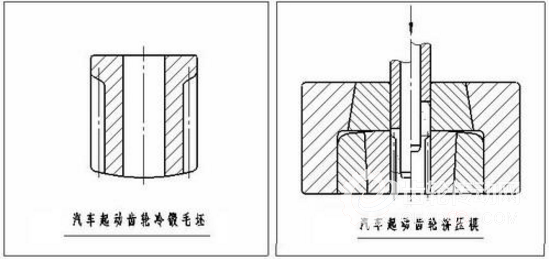

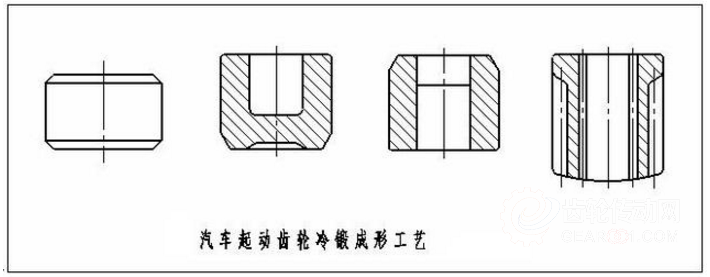

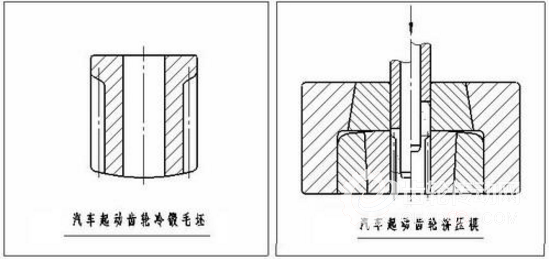

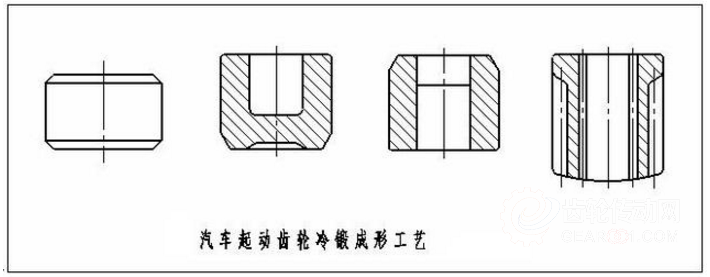

園柱齒輪的正擠壓成形是較早得到應用的齒輪成形工藝。典型零件是汽車起動電機小齒輪,及齒輪正擠壓模具結構。圖11.是起動齒輪的工藝過程。

由于冷鍛過程是金屬在高應力下的塑性變形,因此,冷鍛成形的起動齒輪組織致密,金屬纖維連續,疲勞強度和耐磨性比切削加工的齒輪要高出許多。特別是冷擠成形的起動齒輪結構上一端封閉,為輪齒提供了額外的抗彎強度,最適合于汽車起動機頻繁沖擊和高載荷工況下工作。

齒輪正擠壓成形時,齒形凹模可以用高精度線切割機床加工。當齒形擠壓模具采用高速鋼材料,模具齒形制造精度達到(DIN)6級,在批量生產條件下,齒輪成形精度穩定達到(DIN) 8—9級。考慮到模具的彈性變形和磨損,在大批量生產時改用硬質合金模具并合理設計冷鍛變形率,可使正擠壓齒輪的齒形精度進一步達到(DIN)7—7.5級。

成形模的齒形設計要考慮冷鍛過程中模具的彈性變形和模具磨損的影響,對模具齒形加以必要的修正。由于在擠壓過程中模具曲率大的部分磨損速率大于曲率小的部分,因此,采用標準齒形的齒輪擠壓模齒頂處的磨損明顯大于齒面和齒根處的磨損。如果對齒形作適當修正,可使模具齒形獲得均勻磨損的效果,從而得到較長的模具壽命。

正擠壓成形工藝的另一特出優點是模具齒形由數控線切割加工得到,在少齒數齒輪加工時通過編程即可獲得理想齒形而不必擔心根切。在加工特殊齒形或修正齒形場合,采用數控線切割加工齒形比齒輪的展成加工或仿形加工更方便、更快捷、更正確。

花鍵冷鍛成形是齒輪正擠壓成形的一個特例。漸開線花鍵的成形相當于擠壓一個較長的正齒輪,矩形花鍵的擠壓與漸開線花鍵的擠壓相似。從另一方面考慮,小模數正齒輪可采用分割漸開線花鍵軸的方法來得到。

從70年代起,國內外汽車起動齒輪絕大部分用冷鍛方法生產(3)、(4)。某公司用冷擠壓工藝生產摩托車花鍵軸,并用分割漸開線花鍵軸的方法生產小模數正齒輪。分割的小齒輪主要用于轎車起動電機行星減速系統。

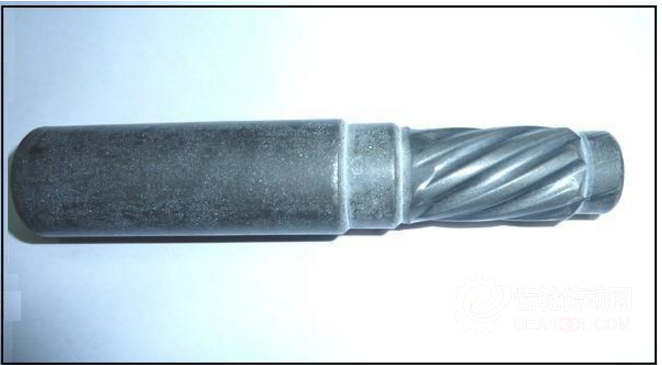

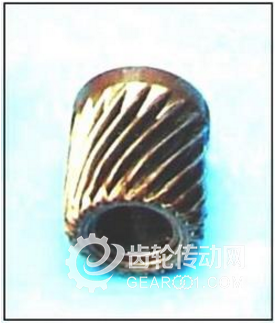

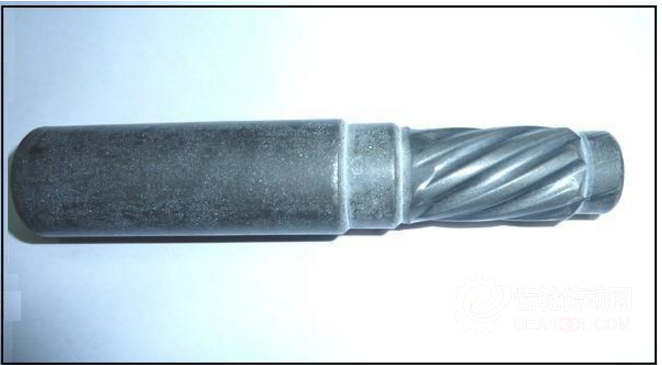

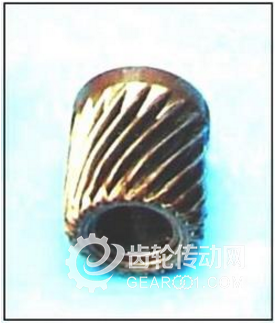

(3)螺旋齒輪的擠壓成形

當代,齒輪的擠壓成形技術已從正齒輪成形發展到了斜齒園柱齒輪和螺旋花鍵軸的擠壓成形(圖12),齒形精度已接近和達到(DIN)7級,能充分滿足大部分汽車齒形零件的要求。冷擠壓成形的齒形零件應用已從汽車起動電機、汽車搖窗機等外圍部件發展到汽車轉向機、汽車變速箱等關鍵總成上。

螺旋齒輪的擠壓成形關鍵技術是螺旋齒形模具的制作。在使用帶數控旋轉軸的放電加工設備后,螺旋齒形模具的制造已不太困難。螺旋齒輪擠壓能否成功的另一關鍵是螺旋齒輪的擠壓的限制。根據經驗,螺旋升角小于27度的齒輪能夠順利擠壓成形。對于貫通式擠壓,螺旋升角還可以加大。

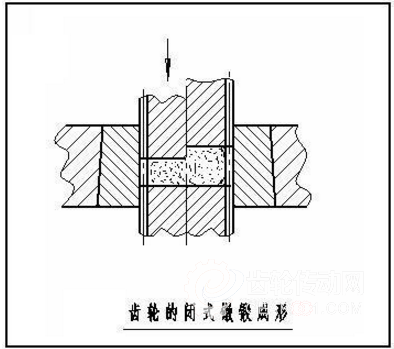

3.園柱齒輪的的分流鍛造

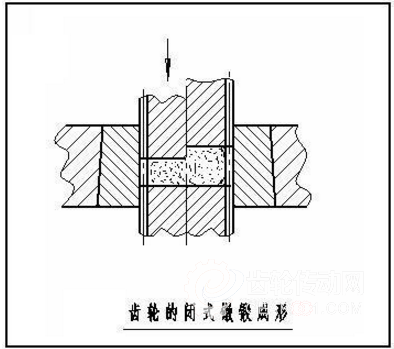

(1)園柱齒輪的閉式冷鐓鍛成形

對于齒寬較窄和直徑較大的園柱齒輪,可用的成形工藝有閉式冷鐓鍛成形(圖14)。

由于齒輪冷鐓鍛成形時在齒頂的尖角部金屬流動條件不好,單用加大鍛造力的方法不能有效地改善齒尖部的充填效果。而加大鍛造力的負面效應是使模具壽命大幅度下降。鍛造應力的加大還使模具彈性變形增加,使鍛件的齒形精度下降。由于閉模鍛造的特點,當齒坯的下料精度較低時,毛坯體積少量超標就會引起鍛造應力的急劇上升,最終造成模具的破損失效。

一.傘齒輪的精鍛成形

1. 傘齒輪(錐齒輪)的熱精鍛成形

(1)早期的傘齒輪精密鍛造

傘齒輪的精密鍛造最早見于50年代德國的拜爾工廠,并在蒂森等公司得到廣泛的應用(1)。我國上海汽車齒輪廠等在70年代采用熱精鍛技術,成功進行了傘齒輪的精密鍛造生產。在當時社會主義大協作的環境下,傘齒輪的精鍛技術很快在齒輪行業得到推廣應用。

該技術的應用和發展得益于2項當時先進的技術:模具的放電加工技術和毛坯感應加熱技術。先淬火后加工的放電加工避免了模具淬火變形帶來的齒廓誤差;快速加熱的中頻感應加熱解決了齒輪毛坯在加熱過程中的氧化和脫碳問題,以上2項技術的應用使鍛造成形的傘齒輪齒面達到無切削加工要求(圖1、圖2)。

圖1.精鍛成形的行星和半軸齒輪

圖2.精鍛成形的汽車行星齒輪

(2)鍛造設備傘齒輪的鍛造設備在國外一般使用熱模鍛壓力機。但在60-70年代的中國,熱模鍛壓力機是非常昂貴的設備。因此,國內企業普遍使用的鍛造設備是雙盤摩擦壓力機(圖3)。該設備結構簡單,價格便宜,很快成為齒輪精鍛的主力設備。但摩擦壓力機技術陳舊、難以控制打擊精度、而且能源利用率較低。隨著高能螺旋壓力機和電動螺旋壓力機的出現(圖4),落后的摩擦壓力機有被取代的趨勢。

圖3.雙盤摩擦壓力機

圖4.高能螺旋壓力機和電動螺旋壓力機

(3)熱精鍛造工藝

對于大量生產的汽車行星和差速齒輪,成熟的精鍛成形技術是號稱“一火兩鍛” 的熱精鍛工藝技術。即齒輪在熱鍛成形和切邊后利用鍛件余熱進行熱精整。通常的設計原則是將成形模和精整模設計為完全相同的尺寸,使精整模用到接近換模極限時充當成形模使用,使齒輪模具的使用壽命得到最大限度的利用。

當時,齒輪行業的骨干企業已擁有引進的高精度刨齒機,可以刨出較高精度的齒輪電極,但齒輪模腔的加工手段是早期的放電加工機床。這一類放電加工機床加工速度慢、電極損耗大、加工表面質量差。因此,當時的熱精鍛齒輪精度在9級左右,主要應用于卡車和拖拉機工業。

改革開放初期,隨著高精度刨齒機和精密數控電加工機床的引進,模具的制造精度得到成級的提高。傘齒輪的制造精度隨之提高到8-9級,達到了卡車和輕型車的使用要求。

2.先進的閉塞鍛造技術

(1)成形原理

閉塞鍛造是一種先進的無飛邊精密成形技術。70年代,國外在閉塞冷鍛應用技術得到突破后,很快用于傘齒輪的精密成形。閉塞冷鍛成形的齒輪精度相比熱精鍛成形可提高半級至一級;閉塞冷鍛還有無飛邊鍛造的特征,使材料利用率得到較大提高。在80—90年代,轎車、輕型車和微型車的行星、半軸齒輪已廣泛采用閉塞冷鍛工藝生產(圖5)。

圖5.閉塞冷鍛的汽車行星齒輪

圖6.閉塞冷鍛的傘齒輪

圖6所示的傘齒輪大端面具有較厚的連皮。齒端連皮的存在提高了齒輪的抗彎力矩,使輪齒可承受更大的載荷,這樣的齒輪用機加工是難以加工出來的。

傘齒輪閉塞冷鍛成形原理見圖(7)。由圖可見,毛坯是在封閉的模腔里,被擠壓沖頭推入齒輪型腔充填成形。齒輪的成形精度主要決定于型腔的加工精度,并受到模具彈性變形的影響。但在一般精度條件下,模具的彈性變形可忽視不計。

圖7.傘齒輪閉塞成形原理

二.園柱齒輪的精密鍛造成形

1.園柱齒輪的滾軋成形

早在50年代,國內的教科書和文獻資料上就介紹了園柱齒輪的熱滾軋和冷滾軋工藝(2)。典型的齒輪滾軋原理如(圖8)。按毛坯滾軋溫度可分為冷滾軋和熱滾軋;按滾輪和齒坯是否強制按一定速比可分為自由滾軋和強制滾軋;按滾輪數量可分為單輪滾軋、雙輪滾軋和三輪滾軋和搓齒成形等等。

圖8.兩滾式齒輪滾軋成形

由于大模數的園柱齒輪很難通過滾軋加工得到較高精度,因此,在園柱齒輪精密鍛造方法出現后,人們已很少使用滾軋齒輪的方法。只有在小規格的漸開線花鍵成形方面,還在大量使用滾軋成形和搓齒成形的方法(圖9)。

圖9.冷滾軋或搓齒成形的漸開線花鍵

園柱齒輪的正擠壓成形

(1)齒輪和花鍵的正擠壓成形

園柱齒輪的正擠壓成形是較早得到應用的齒輪成形工藝。典型零件是汽車起動電機小齒輪,及齒輪正擠壓模具結構。圖11.是起動齒輪的工藝過程。

圖10.汽車起動齒輪和齒輪正擠壓模具結構

圖11.起動齒輪的冷鍛成形工藝

由于冷鍛過程是金屬在高應力下的塑性變形,因此,冷鍛成形的起動齒輪組織致密,金屬纖維連續,疲勞強度和耐磨性比切削加工的齒輪要高出許多。特別是冷擠成形的起動齒輪結構上一端封閉,為輪齒提供了額外的抗彎強度,最適合于汽車起動機頻繁沖擊和高載荷工況下工作。

齒輪正擠壓成形時,齒形凹模可以用高精度線切割機床加工。當齒形擠壓模具采用高速鋼材料,模具齒形制造精度達到(DIN)6級,在批量生產條件下,齒輪成形精度穩定達到(DIN) 8—9級。考慮到模具的彈性變形和磨損,在大批量生產時改用硬質合金模具并合理設計冷鍛變形率,可使正擠壓齒輪的齒形精度進一步達到(DIN)7—7.5級。

成形模的齒形設計要考慮冷鍛過程中模具的彈性變形和模具磨損的影響,對模具齒形加以必要的修正。由于在擠壓過程中模具曲率大的部分磨損速率大于曲率小的部分,因此,采用標準齒形的齒輪擠壓模齒頂處的磨損明顯大于齒面和齒根處的磨損。如果對齒形作適當修正,可使模具齒形獲得均勻磨損的效果,從而得到較長的模具壽命。

正擠壓成形工藝的另一特出優點是模具齒形由數控線切割加工得到,在少齒數齒輪加工時通過編程即可獲得理想齒形而不必擔心根切。在加工特殊齒形或修正齒形場合,采用數控線切割加工齒形比齒輪的展成加工或仿形加工更方便、更快捷、更正確。

花鍵冷鍛成形是齒輪正擠壓成形的一個特例。漸開線花鍵的成形相當于擠壓一個較長的正齒輪,矩形花鍵的擠壓與漸開線花鍵的擠壓相似。從另一方面考慮,小模數正齒輪可采用分割漸開線花鍵軸的方法來得到。

從70年代起,國內外汽車起動齒輪絕大部分用冷鍛方法生產(3)、(4)。某公司用冷擠壓工藝生產摩托車花鍵軸,并用分割漸開線花鍵軸的方法生產小模數正齒輪。分割的小齒輪主要用于轎車起動電機行星減速系統。

(3)螺旋齒輪的擠壓成形

當代,齒輪的擠壓成形技術已從正齒輪成形發展到了斜齒園柱齒輪和螺旋花鍵軸的擠壓成形(圖12),齒形精度已接近和達到(DIN)7級,能充分滿足大部分汽車齒形零件的要求。冷擠壓成形的齒形零件應用已從汽車起動電機、汽車搖窗機等外圍部件發展到汽車轉向機、汽車變速箱等關鍵總成上。

圖12.正擠壓成形的漸開線花鍵軸

圖13.正擠壓成形的園柱螺旋齒輪

螺旋齒輪的擠壓成形關鍵技術是螺旋齒形模具的制作。在使用帶數控旋轉軸的放電加工設備后,螺旋齒形模具的制造已不太困難。螺旋齒輪擠壓能否成功的另一關鍵是螺旋齒輪的擠壓的限制。根據經驗,螺旋升角小于27度的齒輪能夠順利擠壓成形。對于貫通式擠壓,螺旋升角還可以加大。

3.園柱齒輪的的分流鍛造

(1)園柱齒輪的閉式冷鐓鍛成形

對于齒寬較窄和直徑較大的園柱齒輪,可用的成形工藝有閉式冷鐓鍛成形(圖14)。

圖14.園柱齒輪的閉式冷鐓鍛成形

由于齒輪冷鐓鍛成形時在齒頂的尖角部金屬流動條件不好,單用加大鍛造力的方法不能有效地改善齒尖部的充填效果。而加大鍛造力的負面效應是使模具壽命大幅度下降。鍛造應力的加大還使模具彈性變形增加,使鍛件的齒形精度下降。由于閉模鍛造的特點,當齒坯的下料精度較低時,毛坯體積少量超標就會引起鍛造應力的急劇上升,最終造成模具的破損失效。