智能、高效、綠色制造是齒輪加工企業努力追求的目標;智能制造,柔性生產線,干式切削設備,無疑會對企業生產效率、環境帶來很大提升,但是巨大的設備資本投入,新技術人才培養等問題,對于擁有大量普通設備的企業面臨決策難題。

我們將微量潤滑技術用于齒輪加工,一方面用很小的投入改造普通設備,基本達到環境要求,同時提高效率,降低加工成本。另一方面,在滿足環境要求的前提下,推動微量潤滑技術用于新設備,探索新的優于純干式切削的加工領域,幫助客戶達成高效率、低成本、清潔生產!

一、齒輪加工企業面臨的難題

滾齒加工是齒輪加工中應用最多的工藝方法,傳統滾齒加工一般采取油冷卻方式,但在加工過程中會產生大量油煙,未經處理的油煙,嚴重影響員工健康,污染大氣環境。

隨著機床和滾刀性能的提高,滾齒向高速高效化迅速發展,加工油煙也隨之加重,難以處理,成為工廠難以治愈的頑疾。

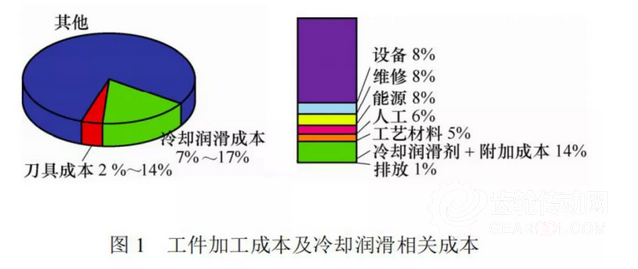

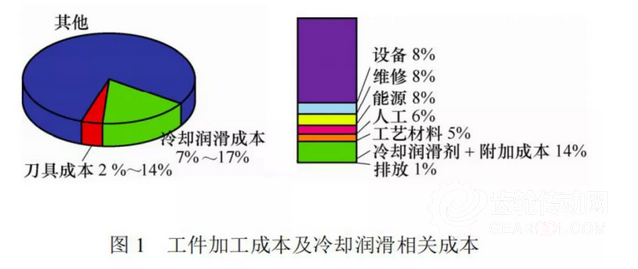

因大量潤滑冷卻油的使用,工件表面,鐵屑中會殘留大量油液,加之部分機床泄露,使得地面,轉運架等也會滴落粘附很多油品,造成地面,工裝污染。鐵屑需經甩油處理才能壓塊處理。油品的浪費也直接導致加工成本的提高。

新的環保法施行后,空氣、土地的污染后果更為嚴重,企業將面臨嚴苛的處罰。

目前,齒輪加工工廠油煙處理方式常用的有兩種:

1.靜電式或離心式機床油煙處理器。

2.煙氣集中收集處理系統。

第一種需要定期更換濾芯或清洗濾網,否則就會失效。而且更換耗材也增加了成本消耗。第二種要架設管道,收集罩,大功率風機及油煙處理設備。投資較大,而且生產線設備搬遷時需要重新布局。

近年來,高速干切滾齒機引領起高效,環保的熱潮,許多齒輪加工企業引進高效干切滾齒機。但是,加工大模數齒輪工件發熱,刀具成本偏高,一直給設備制造商和客戶帶來困擾。

柔性線,智能加工單元,干切機床在滿足高效,高精度的同時,設備和刀具的投入很大,這對于轉型升級期的許多企業都是巨大的壓力。

二、微量潤滑冷卻技術(MQL)的原理和優勢

機械加工冷卻方式目前有傳統澆注式,純干式和準干式三種:

傳統澆注式切削技術是指在切削過程中大量澆注切削液實現冷卻潤滑,以降低切削力和切削溫度,延長刀具的使用壽命的切削工藝方法。

干式切削(Dry machining, DM)技術是指在切削過程中不使用切削液,利用高速切削減少刀具和工件接觸時間,通過快速移除的切屑帶走大部分加工熱量,達到穩定切削的工藝方法。

準干式切削技術(Near-dry machining,NDM)是將傳統澆注式切削和干式切削的優點相互結合,在切削過程中使用極少量潤滑介質,滿足加工要求的切削工藝方法。

微量潤滑(Minimum quantity lubrication,MQL)切削技術也叫做最小量潤滑,是一種典型的準干式切削方法,是指將壓縮氣體(空氣、氮氣、二氧化碳等)與極微量的潤滑劑混合汽化,形成微米級的液滴,噴射到加工區進行有效潤滑的一種切削加工方法。該技術最早由德國學者 KLOCKE 等在 1997 年提出。大量試驗及工程應用證明,其具有切削液用量少,可有效減小刀具-工件、刀具-切屑界面摩擦,降低切削力,防止黏結,延長刀具壽命,提高工件表面質量等優點。

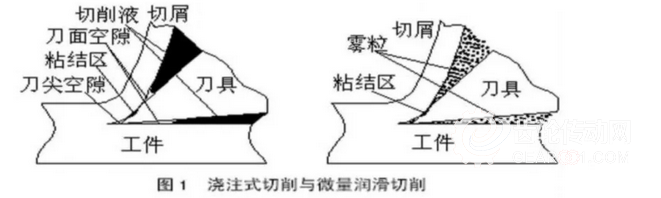

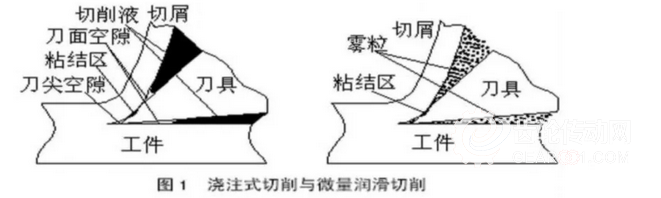

圍繞 MQL 切削機理的研究基于切削區單個毛細管假設模型展開:英國、俄羅斯學者提出毛細管幾何假設模型,其毛細管截面尺寸均為微米級。切削界面毛細管的存在,為潤滑劑的滲透提供了空間。隨著切削過程中刀具切屑間相對運動的不斷進行,單個毛細管均有一定的存在時間,考慮到切削液的滲透過程,當切削液流體滲透毛細管的時間小于毛細管存在時間時,此為切削液具有有效潤滑作用的必要條件。傳統澆注式切削中,切削液以連續流體形式供給,由于表面張力、摩擦力和沿程阻力等因素的影響,其在微尺度切削界面毛細管中的滲透,存在滲透極限長度;而以微米、納米級霧粒供應切削液的 MQL技術可在壓力差和初始噴射速度的作用下實現對切削區毛細管的充分、快速填充。相關研究表明,MQL 霧粒具有極強的滲透和吸附能力,可在切削界面產生有效油膜,因而降低了摩擦系數、刀具磨損。

國內外專家學者的研究成果,也充分證明MQL的優勢:

Iskandar Y 等 (2014)進行了基于流量可視MQL優化加工復合材料研究,通過定量的潤滑液供給以及氣量供給,不同靶距進行銑削實驗,研究發現:切削性能方面,相比干切削與澆注式冷卻能夠降低22%后刀面磨損量,相比只使用壓縮空氣降低30%后刀面磨損量。同時使用高流量氣量供給和小流量潤滑液供給條件下的刀具壽命最長。

上海交大劉志強等 (2013)采用不同的涂層刀具對比了干切削以及MQL條件下切削鈦合金TC4的刀具壽命及磨損機理研究。實驗表明相比干切削,MQL技術能夠顯著改善刀具壽命。

中北大學李文舉等 (2014)采用硬質合金刀具車削1Cr18Ni9Ti油膜水滴冷卻潤滑研究,實驗研究結果表明油膜水滴能夠起到很好的冷卻潤滑效果,減小刀具與工件的摩擦,顯著減小切削力,提高工件表面質量,提高刀具壽命。

日本 H Sasahara 等 (2016)使用旋轉車刀MQL下車削304不銹鋼,研究發現干切削溫度高達1000°C,使用MQL以后溫度降到900°C,降溫能力約10%,同時能夠減小后刀面的磨損。

微量潤滑技術和傳統切削及干式切削比較優勢:

1. 顯著降低能源消耗,減少二氧化碳排放量,“環保型生產”。

2. 無需冷卻液相關設備,減小機床占地面積,降低配件和維修成本。

3. 和澆注式冷卻潤滑比較,可以顯著延長刀具的使用壽命;

4. 微量潤滑油用量僅僅是澆注式切削液的萬分之一,并且無需回收處理。

5. 加工設備可以獲得更高的切削速度,更好的表面質量。

6. 切屑干燥,可直接壓塊。減少甩干,除油工序,提升切屑回收價格。

7. 可以大幅度減少因澆注潤滑油、切削液產生的加工油煙、水蒸氣,杜絕工件轉運過程滴油、滴水帶來的地面和運轉架污染,極大節省現場清潔時間。

三、微量潤滑冷卻技術(MQL)的應用范圍

國內典型工廠:

長安福特發動機和北京寶沃發動機的缸體使用MQL技術

長城汽車徐水自動變速器工廠熱前車削中心德國WEISSER使用MQL.

加工機床類型:

機床應用包括磨、銑、車、鉆、鏜、鋸切、拉床、搓齒機、滾齒、插齒等。

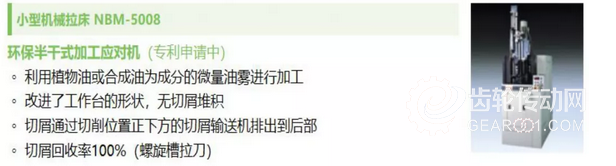

圖示為日本不二越公司的利用微量油霧進行加工的新型拉床。

加工材料:

微量潤滑技術可以用于加工有色金屬、鋼材、難加工材料等。

加工刀具:

目前世界上的主要刀具品牌均有微量潤滑用刀具,如瑪帕、山特維克、瓦爾特、不二越、三菱等。

四、典型微量潤滑設備類型和噴霧關鍵參數

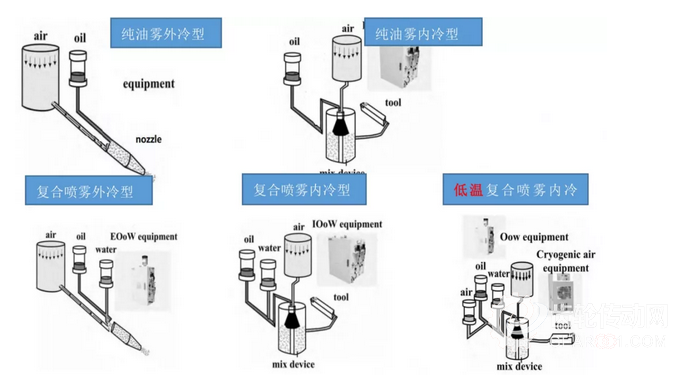

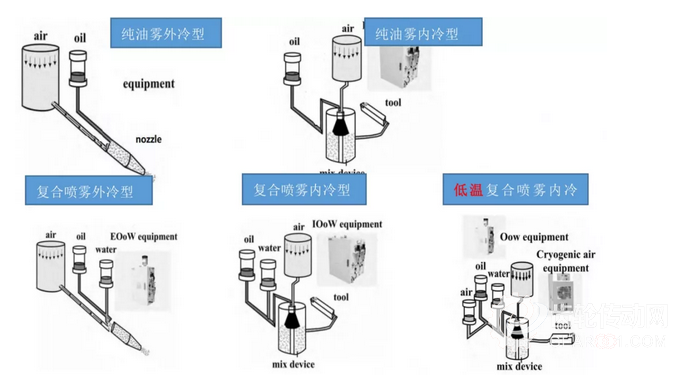

目前應用較多的微量潤滑設備按噴霧路徑可以分為內冷型和外冷型。按冷卻介質區分可以分為純油霧型和復合型。按噴霧介質溫度可以分為常溫型和低溫型等。

根據生產實踐、理論研究成果,參考國家標準,我們總結出微量潤滑噴霧的主要參數如下:

噴射距離:10-70毫米

供氣壓力:0.4-0.6MP

潤滑劑用量:5-300毫升/小時

冷卻水用量:50-2000毫升/小時

射流溫度:常溫 低溫 -5°到-40°

噴射角度:與加工方向約30°

霧粒直徑:0.5-20μm

霧粒濃度: 5~20 mg/m3

噴射流量:大于0.3Nm³/min

五、應用MQL技術改造的機床實例

A. 在傳統油冷卻滾齒機和干切滾齒機上的應用

B. 在傳統油冷卻插齒機上的應用

C. 在干切銑齒機上的應用

D、在數控車床中的應用

六、微量潤滑技術應用中的問題點

1、切削基本原理研究,具有切實指導意義的工藝參數研究。

2、盲目樂觀,忽視MQL改造帶來的負面影響,導致改造失敗。

3、客戶對微量潤滑技術的認知和推行過程遇到問題的態度。

4、大模數(M6以上)和重切削加工MQL的冷卻潤滑難題。

難點:

■滾齒機、插齒機、剃齒機等機床防護

■機床內鐵屑清理排除

■員工加工工作習慣改變

我們將微量潤滑技術用于齒輪加工,一方面用很小的投入改造普通設備,基本達到環境要求,同時提高效率,降低加工成本。另一方面,在滿足環境要求的前提下,推動微量潤滑技術用于新設備,探索新的優于純干式切削的加工領域,幫助客戶達成高效率、低成本、清潔生產!

一、齒輪加工企業面臨的難題

滾齒加工是齒輪加工中應用最多的工藝方法,傳統滾齒加工一般采取油冷卻方式,但在加工過程中會產生大量油煙,未經處理的油煙,嚴重影響員工健康,污染大氣環境。

隨著機床和滾刀性能的提高,滾齒向高速高效化迅速發展,加工油煙也隨之加重,難以處理,成為工廠難以治愈的頑疾。

因大量潤滑冷卻油的使用,工件表面,鐵屑中會殘留大量油液,加之部分機床泄露,使得地面,轉運架等也會滴落粘附很多油品,造成地面,工裝污染。鐵屑需經甩油處理才能壓塊處理。油品的浪費也直接導致加工成本的提高。

目前,齒輪加工工廠油煙處理方式常用的有兩種:

1.靜電式或離心式機床油煙處理器。

2.煙氣集中收集處理系統。

第一種需要定期更換濾芯或清洗濾網,否則就會失效。而且更換耗材也增加了成本消耗。第二種要架設管道,收集罩,大功率風機及油煙處理設備。投資較大,而且生產線設備搬遷時需要重新布局。

近年來,高速干切滾齒機引領起高效,環保的熱潮,許多齒輪加工企業引進高效干切滾齒機。但是,加工大模數齒輪工件發熱,刀具成本偏高,一直給設備制造商和客戶帶來困擾。

柔性線,智能加工單元,干切機床在滿足高效,高精度的同時,設備和刀具的投入很大,這對于轉型升級期的許多企業都是巨大的壓力。

二、微量潤滑冷卻技術(MQL)的原理和優勢

機械加工冷卻方式目前有傳統澆注式,純干式和準干式三種:

傳統澆注式切削技術是指在切削過程中大量澆注切削液實現冷卻潤滑,以降低切削力和切削溫度,延長刀具的使用壽命的切削工藝方法。

干式切削(Dry machining, DM)技術是指在切削過程中不使用切削液,利用高速切削減少刀具和工件接觸時間,通過快速移除的切屑帶走大部分加工熱量,達到穩定切削的工藝方法。

準干式切削技術(Near-dry machining,NDM)是將傳統澆注式切削和干式切削的優點相互結合,在切削過程中使用極少量潤滑介質,滿足加工要求的切削工藝方法。

微量潤滑(Minimum quantity lubrication,MQL)切削技術也叫做最小量潤滑,是一種典型的準干式切削方法,是指將壓縮氣體(空氣、氮氣、二氧化碳等)與極微量的潤滑劑混合汽化,形成微米級的液滴,噴射到加工區進行有效潤滑的一種切削加工方法。該技術最早由德國學者 KLOCKE 等在 1997 年提出。大量試驗及工程應用證明,其具有切削液用量少,可有效減小刀具-工件、刀具-切屑界面摩擦,降低切削力,防止黏結,延長刀具壽命,提高工件表面質量等優點。

圍繞 MQL 切削機理的研究基于切削區單個毛細管假設模型展開:英國、俄羅斯學者提出毛細管幾何假設模型,其毛細管截面尺寸均為微米級。切削界面毛細管的存在,為潤滑劑的滲透提供了空間。隨著切削過程中刀具切屑間相對運動的不斷進行,單個毛細管均有一定的存在時間,考慮到切削液的滲透過程,當切削液流體滲透毛細管的時間小于毛細管存在時間時,此為切削液具有有效潤滑作用的必要條件。傳統澆注式切削中,切削液以連續流體形式供給,由于表面張力、摩擦力和沿程阻力等因素的影響,其在微尺度切削界面毛細管中的滲透,存在滲透極限長度;而以微米、納米級霧粒供應切削液的 MQL技術可在壓力差和初始噴射速度的作用下實現對切削區毛細管的充分、快速填充。相關研究表明,MQL 霧粒具有極強的滲透和吸附能力,可在切削界面產生有效油膜,因而降低了摩擦系數、刀具磨損。

國內外專家學者的研究成果,也充分證明MQL的優勢:

Iskandar Y 等 (2014)進行了基于流量可視MQL優化加工復合材料研究,通過定量的潤滑液供給以及氣量供給,不同靶距進行銑削實驗,研究發現:切削性能方面,相比干切削與澆注式冷卻能夠降低22%后刀面磨損量,相比只使用壓縮空氣降低30%后刀面磨損量。同時使用高流量氣量供給和小流量潤滑液供給條件下的刀具壽命最長。

上海交大劉志強等 (2013)采用不同的涂層刀具對比了干切削以及MQL條件下切削鈦合金TC4的刀具壽命及磨損機理研究。實驗表明相比干切削,MQL技術能夠顯著改善刀具壽命。

中北大學李文舉等 (2014)采用硬質合金刀具車削1Cr18Ni9Ti油膜水滴冷卻潤滑研究,實驗研究結果表明油膜水滴能夠起到很好的冷卻潤滑效果,減小刀具與工件的摩擦,顯著減小切削力,提高工件表面質量,提高刀具壽命。

日本 H Sasahara 等 (2016)使用旋轉車刀MQL下車削304不銹鋼,研究發現干切削溫度高達1000°C,使用MQL以后溫度降到900°C,降溫能力約10%,同時能夠減小后刀面的磨損。

微量潤滑技術和傳統切削及干式切削比較優勢:

1. 顯著降低能源消耗,減少二氧化碳排放量,“環保型生產”。

2. 無需冷卻液相關設備,減小機床占地面積,降低配件和維修成本。

3. 和澆注式冷卻潤滑比較,可以顯著延長刀具的使用壽命;

4. 微量潤滑油用量僅僅是澆注式切削液的萬分之一,并且無需回收處理。

5. 加工設備可以獲得更高的切削速度,更好的表面質量。

6. 切屑干燥,可直接壓塊。減少甩干,除油工序,提升切屑回收價格。

7. 可以大幅度減少因澆注潤滑油、切削液產生的加工油煙、水蒸氣,杜絕工件轉運過程滴油、滴水帶來的地面和運轉架污染,極大節省現場清潔時間。

客戶應用微量潤滑技術改造生產線

三、微量潤滑冷卻技術(MQL)的應用范圍

國內典型工廠:

長安福特發動機和北京寶沃發動機的缸體使用MQL技術

長城汽車徐水自動變速器工廠熱前車削中心德國WEISSER使用MQL.

加工機床類型:

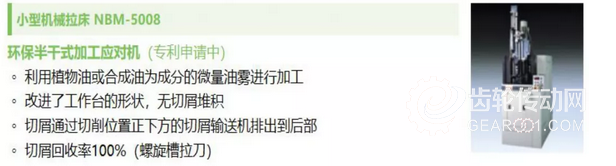

機床應用包括磨、銑、車、鉆、鏜、鋸切、拉床、搓齒機、滾齒、插齒等。

圖示為日本不二越公司的利用微量油霧進行加工的新型拉床。

加工材料:

微量潤滑技術可以用于加工有色金屬、鋼材、難加工材料等。

加工刀具:

目前世界上的主要刀具品牌均有微量潤滑用刀具,如瑪帕、山特維克、瓦爾特、不二越、三菱等。

四、典型微量潤滑設備類型和噴霧關鍵參數

目前應用較多的微量潤滑設備按噴霧路徑可以分為內冷型和外冷型。按冷卻介質區分可以分為純油霧型和復合型。按噴霧介質溫度可以分為常溫型和低溫型等。

根據生產實踐、理論研究成果,參考國家標準,我們總結出微量潤滑噴霧的主要參數如下:

噴射距離:10-70毫米

供氣壓力:0.4-0.6MP

潤滑劑用量:5-300毫升/小時

冷卻水用量:50-2000毫升/小時

射流溫度:常溫 低溫 -5°到-40°

噴射角度:與加工方向約30°

霧粒直徑:0.5-20μm

霧粒濃度: 5~20 mg/m3

噴射流量:大于0.3Nm³/min

五、應用MQL技術改造的機床實例

A. 在傳統油冷卻滾齒機和干切滾齒機上的應用

B. 在傳統油冷卻插齒機上的應用

C. 在干切銑齒機上的應用

D、在數控車床中的應用

六、微量潤滑技術應用中的問題點

1、切削基本原理研究,具有切實指導意義的工藝參數研究。

2、盲目樂觀,忽視MQL改造帶來的負面影響,導致改造失敗。

3、客戶對微量潤滑技術的認知和推行過程遇到問題的態度。

4、大模數(M6以上)和重切削加工MQL的冷卻潤滑難題。

難點:

■滾齒機、插齒機、剃齒機等機床防護

■機床內鐵屑清理排除

■員工加工工作習慣改變