齒環——行星輪系必不可少的基本元件

行星齒輪箱的歷史可以追溯到18世紀初,當時蘇格蘭工程師威廉·默多克(William Murdoch)發明了這種齒輪結構,以提高蒸汽發動機的動力傳動比,用來降低錫礦的地下水水位。在現代驅動技術中,行星齒輪在今天仍起著至關重要的作用。無論是在自行車、汽車、還是在商用車上,或者是在機械工程領域的電動機等應用中,都有廣泛的應用。其緊湊的結構和在車輛中的各種驅動器和發電機之間建立強制鎖定連接的能力,使其成為在混合動力車輛和全電動車輛中傳遞扭矩的理想裝置。近年來內齒環和外齒環的質量標準要求越來越高,制造商生產能力面臨著非常大的挑戰。

高度創新型的PITTLER SkiveLine——除了刮齒,還能做到更多

PITTLER T&S(PITTLER機床公司)以PITTLER SkiveLine刮齒機床為基礎,為齒環零件的熱前加工提供了引領潮流的、端到端的全序加工解決方案,為汽車零部件領域一級供應商的大批量內齒環生產訂單提供了有力支持。

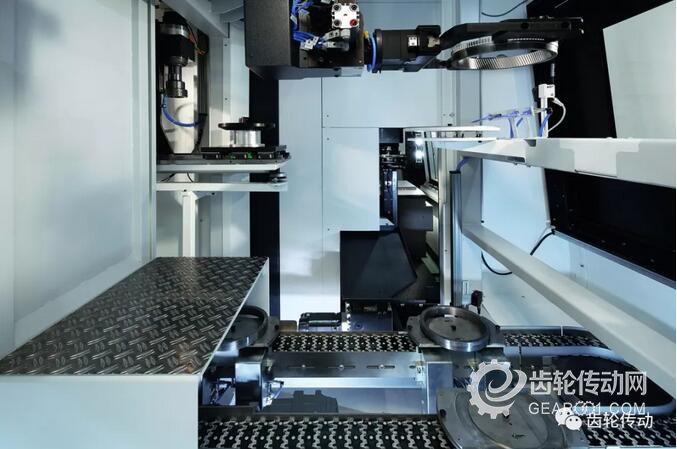

SkiveLine的全序加工集成了去毛刺工藝

齒環和行星齒輪組一般都要求具有緊湊、輕盈、強勁和精密等幾個特征。鑒于上述要求,最敏感的零件必須以最高精度和最佳成本效益制造。這兩個屬性都歸因于零件的薄壁結構,以及在內徑和外徑上生產凹槽、油孔或潤滑腔的一系列工藝,需要實現這些特別苛刻的加工要求。一家全球領先的商用車制造商聯系了DVS集團成員PITTLER T&S,旨在使現有生產線更加高效和經濟。需要特別強調的是,必須實現此前數量較多的六個工序的大力精簡。

集成的盤式刀庫可容納多達20把刀具,以滿足各種加工需求

6個工序減少到2個

經過幾次成功的試驗,這家位于黑森州迪岑巴赫市的具有豐富經驗的車削和齒輪加工機床制造商,在其生產現場以最優化的復合工藝得到了客戶的認可和贊許。PITTLER基于其SkiveLine刮齒機床,開發了端到端的生產工藝,涵蓋了熱處理之前從車削到齒輪加工的所有工藝,包括PITTLER SKIVING刮齒技術。

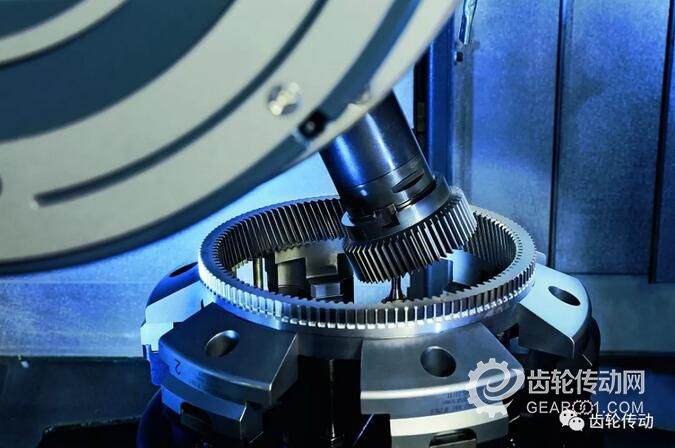

SkiveLine的全序加工集成了車削工藝

OP10包括了工件外徑上的車削,齒輪加工和鉆孔工藝。OP20則集成了PITTLER SKIVING刮齒技術用于內齒加工,以及所有內腔臺階和溝槽的車削。因此,在后續氮化處理以后,工件可以直接用于裝配。如果擁有兩臺SkiveLine刮齒機床,并配有自動上下料裝置,就可以實現整個零件的全序加工。與單臺機床加工工藝相比,可以將多個單機工藝步驟整合到兩序中,優化了循環結構,提高了總的生產效率。該工藝的另一個優點是:盡管實際切削時間差別不大,但輔助時間大大縮短。

夾緊系統解決方案

夾具的合理設計對于高精度加工至關重要。這個問題在DVS集團的夾具業務部門DVS SPANNTECHNIK和PITTLER的共同努力下得到了解決。“第一次試加工的結果已經表明,工件壁厚具有非常重要的意義,因為工件加工以后壁厚將變得非常薄,” PITTLER的刮齒技術產品經理Omar Sharif先生說。“傳統的夾緊方式會在加工過程中使工件產生過度的夾持變形。這種情況下產生的徑向跳動幾乎沒有可能達到規定的最終精度要求,“他總結道。

PITTLER SkiveLine的PAC自動化單元保證高效率的系列化生產

相反,在第一序(OP10中),在一個固定主軸上夾緊工件。主軸先從工件內部完成工件徑向定心,然后通過三個軸向拉爪以軸向10,000 N的力將工件固定。這種特殊的夾持方案有助于將夾緊時的徑向變形減小到僅2μm。第二序操作也同樣產生了類似的成功結果,在自動化單元以正確的方向將工件送入加工區后,由DVS SPANNTECHNIK設計的六爪薄膜卡盤將在其外徑位置夾緊工件。

PITTLER T&S 亦可從同一來源提供生產所需的特殊刮齒刀具

夾緊力通過每個夾爪上的兩個點作用在工件上,將夾緊變形減小到4μm。除此之外,考慮到加工過程中材料釋放的應力以及刀具和加工誤差,總的來說,由于采用了創新的夾緊系統,內齒的徑向跳動誤差可降至僅40μm。

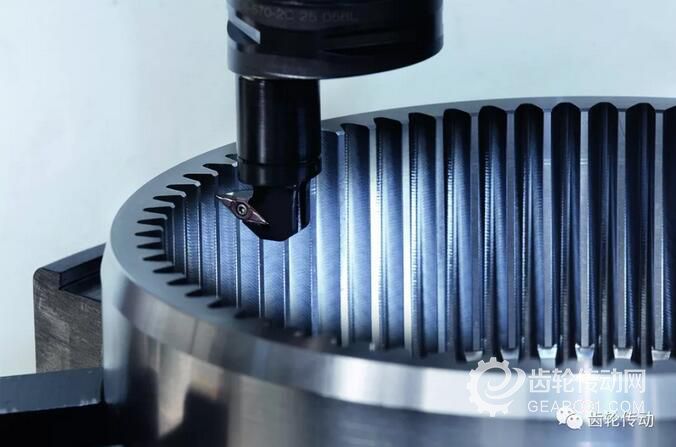

正在使用PITTLER SKIVING刮齒技術進行加工的齒環

威廉姆默多克(William Murdoch)當時可能也只是夢想著能有這樣一個精確而有效的解決方案來生產行星齒輪組部件。而現在,這家商用汽車制造商從新的生產線上獲益良多:設備臺份少了,操作步驟少了,操作人員少了,加工內齒環的效率和精度卻大幅提升了。