功率三分支傳動系統固有特性及修形技術研究

張坤,楊立發,王志強

(中國船舶重工集團第七〇三研究所,哈爾濱 150078)

摘 要:功率三分支傳動系統現已應用在船舶動力裝置中,隨著輸入功率和輸入轉速的增加,開展其動態特性研究的意義越來越重大。本文以功率三分支傳動系統作為研究對象,利用MASTA軟件建立傳動系統的動力學分析模型,對其固有特性進行分析。為減小系統的振動,有必要對齒輪進行修形,本文利用該軟件的修形模塊對齒輪進行修形,減小傳遞誤差,改善齒面的接觸狀況。

關鍵詞:功率三分支;固有特性;修形

中圖分類號:TH132 文獻標志碼:A

Research on Natural Characteristic and Modification Technology of Triple Power Distribution Gear Transmission System

Zhang Kun, Yang Li-fa,Wang Zhi-qiang

(No.703 Research Institute of CSIC, Harbin 150078, China)

Abstract: Triple power distribution gear transmission system is widely used in marine power plant. The significance of research on its dynamic characteristic is becoming more and more important with the increase of input power and input speed. In this paper triple power distribution gear transmission system is used as research object, and natural characteristic is analyzed after dynamic analytical model is built by MASTA software. In order to reduce system vibration, gear modification is necessary. Gear modification is obtained to reduce transmission error and improve tooth face contact status.

Key words: triple power distribution; natural characteristic; modification technology

0 引 言

船用功率三分支齒輪傳動是定軸系分支齒輪傳動的一種形式,實現功率分流,降低齒輪負荷,提高傳動裝置的功率密度比,符合現代船舶動力裝置大扭矩、大功率和大速比的要求。近年來,隨著工業技術的高度發展,船用齒輪箱正朝著高速高效的方向發展,傳動系統傳遞功率的不斷增大,齒輪轉速的不斷提高,使得振動和噪聲問題更加的突出,研究功率三分支傳動系統的動力學特性迫在眉睫。齒輪修形作為傳動系統減振降噪的重要手段,對其進行優化研究是十分必要的。目前國內對傳動系統的動態特性的研究文獻不少[1,2],但都把軸承簡化為彈簧和阻尼的組合,不能準確模擬軸承的動態特性,本文借助的MASTA軟件自帶軸承庫可以方便的選擇軸承,對軸承進行真實的模擬,提高傳動系統動態特性仿真結果。同時利用軟件自帶的微觀修形模塊對齒輪進行齒廓和齒向修形,對傳動系統進行優化,可以減少試驗費用,縮短周期,對傳動系統的設計具有指導意義。

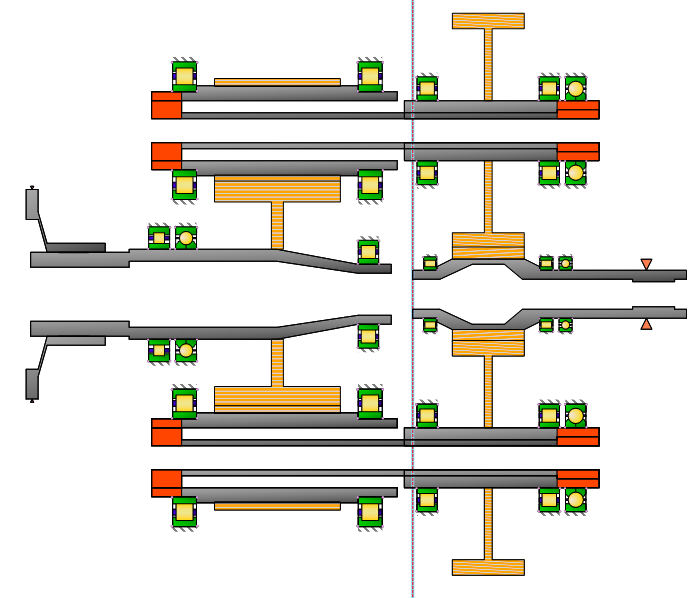

1 功率三分支傳動系統原理

該功率三分支傳動系統使用二級傳動,第一級為斜齒輪,第二級為直齒輪傳動。輸入一級小齒輪帶動三個一級大齒輪,一級大齒輪通過聯動軸與二級小齒輪相聯,三個二級小齒輪帶動與輸入軸同軸的二級大齒輪軸轉動。傳動簡圖如圖1所示。

1一級小齒輪 2一級大齒輪 3二級小齒輪 4二級大齒輪 5扭力軸

圖1 功率三分支傳動系統原理圖

2 傳動系統固有特性分析

齒輪傳動系統在齒輪嚙合傳遞運動和力的過程中會引發振動,主要由外部激勵和內部激勵產生。外部激勵主要由原動機和負載力矩引起,內部激勵在齒輪副嚙合過程中產生,包括剛度激勵、誤差激勵和沖擊激勵。傳動系統的固有頻率就是指齒輪副在嚙合過程中受到沖擊載荷而產生的振動高頻分量[3],它對系統的動載荷的大小、系統的動響應以及振動形式都有重要影響。本文借助于MASTA軟件,考慮齒輪的嚙合剛度、傳遞誤差和軸承剛度,計算出系統的固有頻率,為傳動系統的減振設計提供了重要依據。

2.1 動力學模型的建立

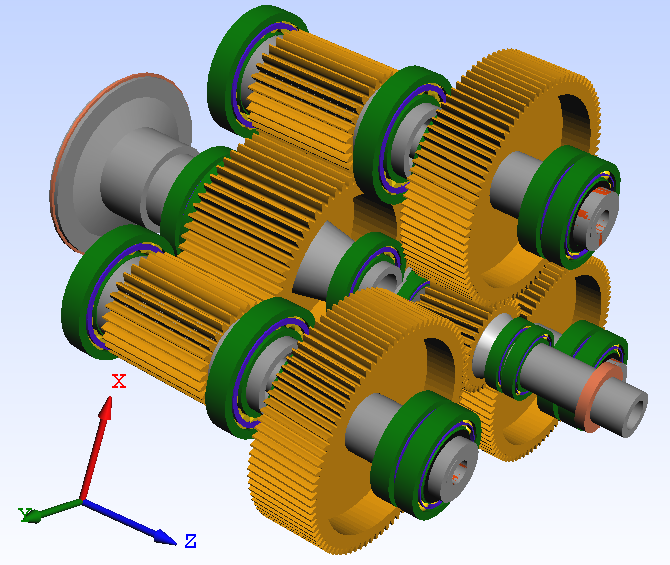

本文利用MASTA齒輪專業分析軟件進行仿真分析,仿真模型采用參數化建模,輸入該齒輪和軸的基本參數,主要包括幾何參數、材料等,該功率三分支傳動系統中全部采用滾動軸承, MASTA中自帶軸承庫,選擇指定的軸承型號,與軸完成裝配,建立的傳動系統仿真模型如圖2所示。

MASTA的動力學分析模型是根據系統的幾何設計參數生成有限元模型,軸承的剛度是由軸承非線性受載變形模型得到。

(a)二維模型圖 (b)三維模型圖

圖2 傳動系統仿真模型

2.2 固有特性分析

固有特性是機械系統的動態特性之一,是動態載荷結構設計中的重要參數,也作為其它動力學分析如瞬態動力學分析、諧響應分析等起點[4]。固有特性分析用于計算結構的固有頻率和固有振型,其目的是為了評估結構的動力學特性,通過觀察結構的工作頻率是否接近于任何一階固有頻率,分析系統是否產生共振。固有特性對系統的動態響應、動載荷的傳遞以及振動形式等有重要的意義。

在MASTA中對傳動系統進行耦合模態分析,可以計算系統的固有振型及其所對應的頻率,耦合是指齒輪嚙合,該傳動系統的前十階固有頻率值如表1所示。

表1 傳動系統模態分析結果

|

階數 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

固有頻率(Hz) |

220.8 |

246.2 |

259.0 |

259.9 |

261.0 |

277.1 |

357.1 |

430.3 |

494.1 |

502.7 |

額定工況時,輸入小齒輪、一級大齒輪、二級小齒輪、輸出大齒輪的轉動頻率分別為:138.33Hz,55.65Hz、55.65Hz、25.61Hz、80.69 Hz、107.59Hz,第一級嚙合頻率、第二級嚙合頻率分別為4841.67Hz和1613.89Hz,根據模態分析結果,傳動系統的固有模態可以避開實際工況各個齒輪的轉頻以及齒輪的嚙合頻率,因此可以判斷該工況下傳動系統運行安全。

3 修形優化技術研究

隨著齒輪加工機床技術發展的新趨勢,齒輪修形技術被廣泛應用到動力傳動齒輪裝置中并發揮著越來越重要的作用。試驗和理論分析表明,在高速重載下,符合理論齒形的齒輪反而不能滿足需要,而采用修形齒輪其承載能力反而大大提高[5]。當今,輪齒修形是現代齒輪設計不可缺少的先進技術。采用齒頂修緣、齒向修形后,有效改善輪齒的嚙合性能,降低齒輪噪聲。對于大功率齒輪來講,只以單一優化目標來進行修形優化設計是不全面的, 也是不合理的。因為這種傳遞動力的齒輪,其接觸強度、彎曲強度、以及低噪聲要求具有同等的重要性,不能低估某一方面。因此,多目標綜合修形具有十分重要的理論和工程實際應用價值。

目前國內在齒輪修形方面處于摸索階段,主要借助于經驗,修形后進行接觸斑點試驗,如不滿意重新修形試驗,因此需要的成本高周期長。本文借助于MASTA軟件進行齒廓和齒向修形可以大大的節省成本并縮短周期。修形時,定義一組修形參數,并不斷調整,以減小傳遞誤差和優化接觸斑點及降低最大接觸壓力作為目標,進行修形。

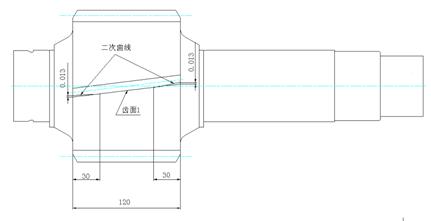

針對本文的研究對象功率三分支傳動系統,對輸入小齒輪的輪齒進行齒廓修形和齒向修形。齒廓修形是為使嚙合剛度變化緩和,為減小由于基節誤差和受載變形所引起的嚙入和嚙出沖擊,改善齒面潤滑狀態防止膠合發生,把原來的漸開線齒廓在齒頂或接近齒根圓角的部分修去一部分。齒向修形是在齒寬方向是修去一部分,避免由于熱變形使負荷沿齒寬分布復雜。[6]

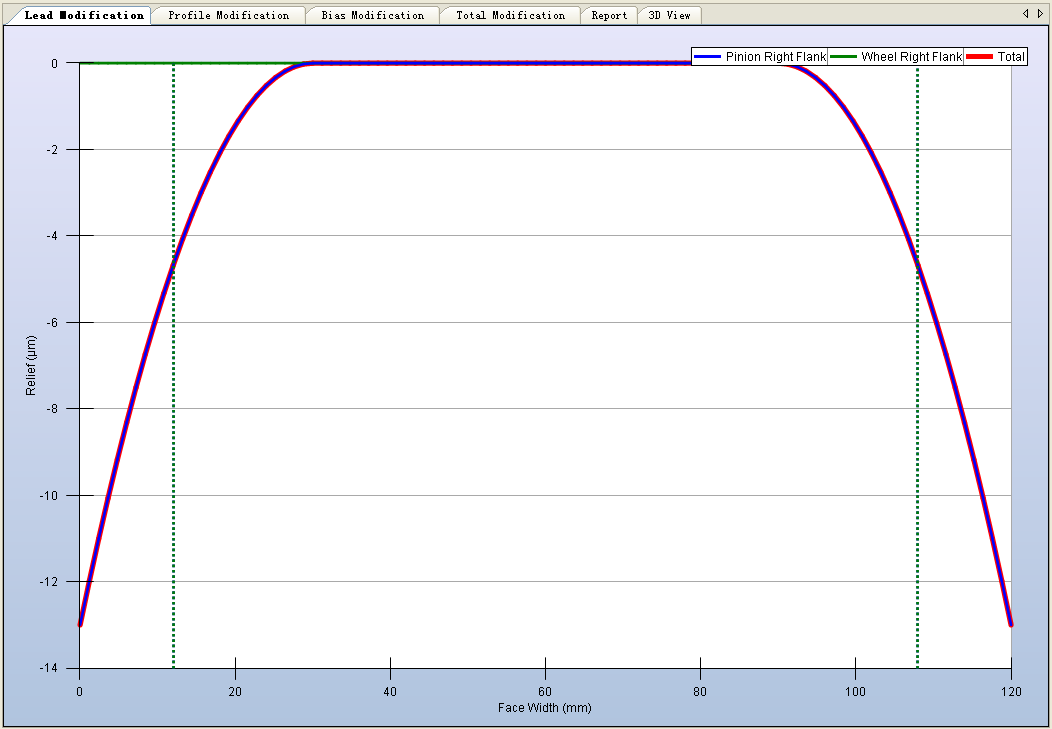

齒輪輪齒的修形量是遵循齒輪工作時振動噪聲較小、最大接觸應力較小的原則,參照GB/T 3480-1997漸開線圓柱齒輪承載能力計算方法確定的。齒廓和齒向修形量分別如表2和圖3所示,

表2 輸入小齒輪齒廓修形量

|

齒 輪 名 稱 |

齒頂修形高度(mm) |

齒頂修形量(μm) |

齒根修形高度(mm) |

齒根修形量(μm) |

|

輸入小齒輪 |

1.8 |

16.9

|

1.8

|

11.9

|

圖3 齒輪齒向修形

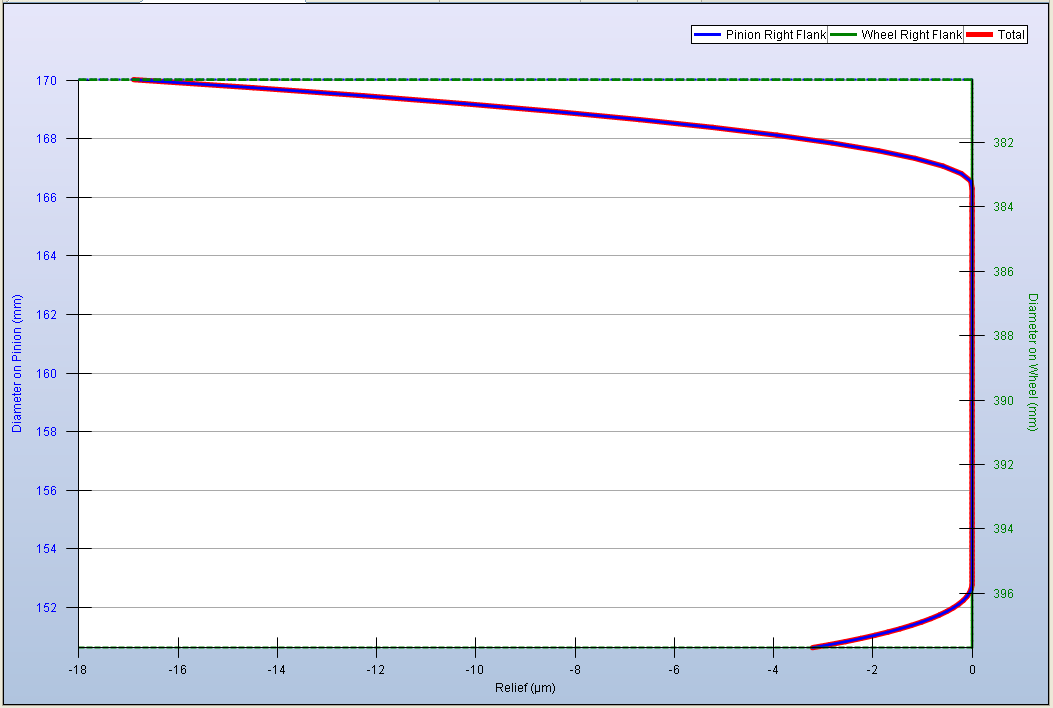

在MASTA中分別對齒廓和齒向進行拋物線修形,齒廓修形時定義齒頂齒根拋物線修形量以及修形的起始點,齒向修形時定義左右兩端的拋物線修形量以及左右兩端拋物線修形的起始點,齒廓修形和齒向修形如圖4和圖5所示。

圖4 齒向修形 圖5 齒廓修形

修形結果分析如下:

(1) 齒輪校核結果

表3為修形前后安全系數對比,對于輸入小齒輪,彎曲安全系數從4.3276提高為4.4743,接觸安全系數由2.2188提高為2.2574,對于三個一級大齒輪,優化后彎曲安全系數和接觸安全系數都有所提高。

表3 修形前后參數對比

|

齒輪 |

彎曲安全系數 |

接觸安全系數 |

||

|

修形前 |

修形后 |

修形前 |

修形后 |

|

|

輸入小齒輪 |

3.2963 |

3.4199 |

2.523 |

2.5718 |

|

一級大齒輪1 |

3.3684 |

3.5185 |

2.6525 |

2.7181 |

|

一級大齒輪2 |

3.4512 |

3.5546 |

2.69 |

2.7349 |

|

一級大齒輪3 |

3.4844 |

3.5708 |

2.7045 |

2.7419 |

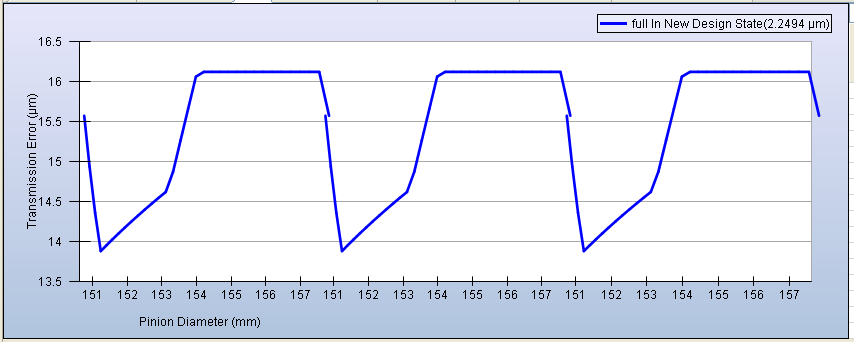

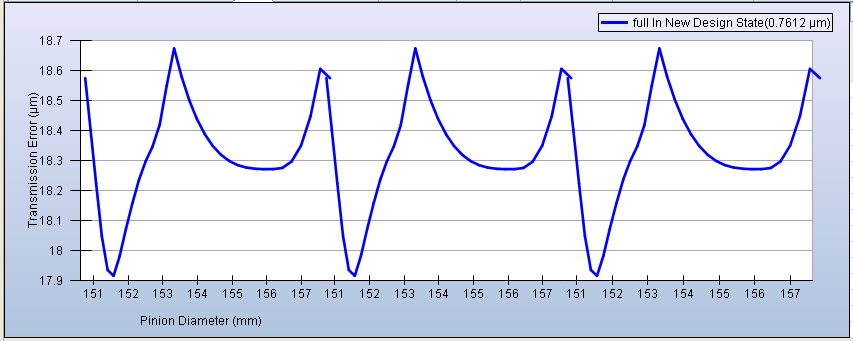

(2). 傳遞誤差

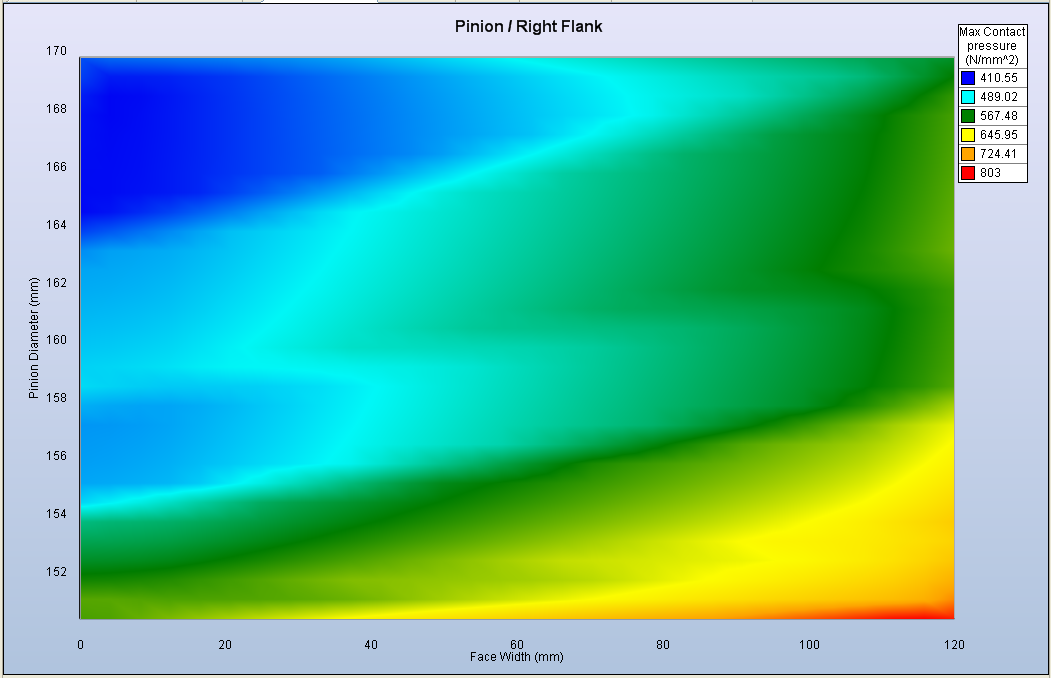

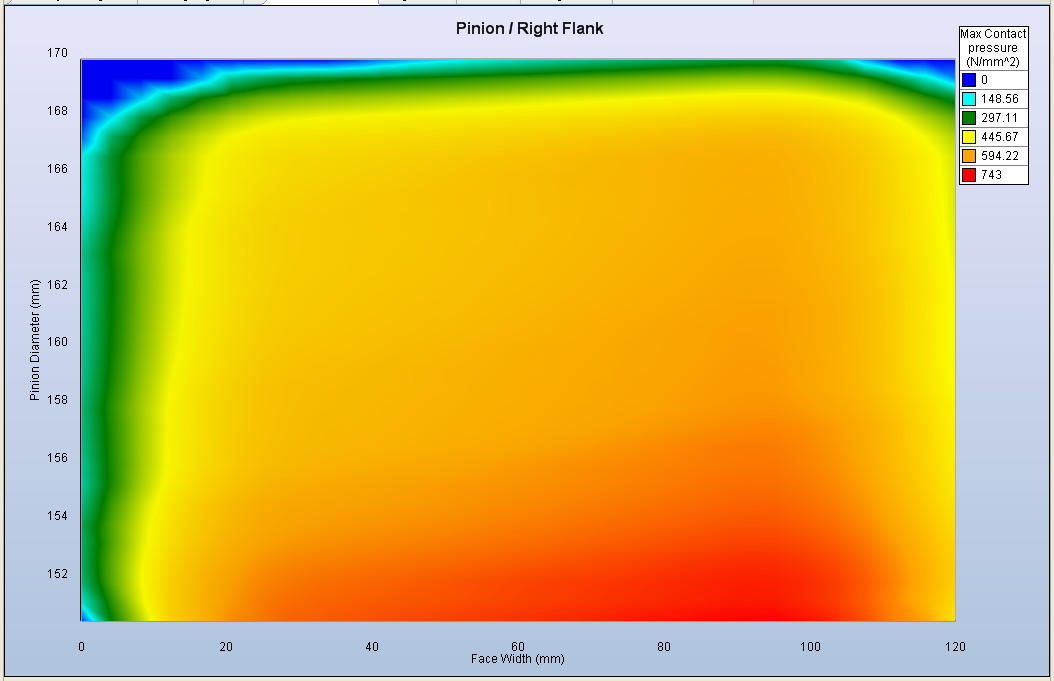

修形前和修形后的的傳遞誤差分別如圖6和圖7所示,由圖中可以發現,經過修形,傳遞誤差由2.2494μm降為0.7612μm,諧波分量幅值明顯減小,而且曲線更平滑,振動噪聲有所下降。修形前后接觸情況如圖8和圖9所示,可以發現接觸情況明顯變好,接觸壓力由修形前的803MPa降低為743MPa。

圖6 修形前傳遞誤差

圖7 修形后傳遞誤差

圖8 修形前接觸情況 圖9 修形后接觸情況

4 結 論

(1)借助于MASTA軟件,考慮齒輪的嚙合剛度、傳遞誤差和軸承剛度,計算出傳動系統的固有頻率,為傳動系統的減振設計提供了重要依據。

(2)借助于該軟件的微觀修形模塊,對齒輪進行修形,減小了傳遞誤差,優化了齒面的接觸情況,進而減小系統的振動。運用專業軟件仿真可以減少試驗費用,并縮短研發周期,具有很好的應用前景。

參考文獻:

[1] SiuTong Choi, Sheng Yang Mau. Dynamic Analysis of Geared Rotor-Bearing Systems by the Transfer Matrix Method[J]. ASME, 2001, 123: 562-568.

[2] 陶澤光,李潤方等.齒輪系統有限元模態分析[J]. 機械設計與研究2000, (03): 45-46.

[3] 朱才朝,王海霞等.小傾角船用齒輪箱系統固有特性研究[J]. 振動與沖擊2010, 29(05): 123-127.

[4] 芮執元,張偉華等.鋁錠堆垛機傳動系統齒輪的有限元模態分析[J]. 機械設計與制造2009, (10): 38-40.

[5] 張勇.齒輪修形在低重合度直齒輪中的應用[J]. 機械設計與制造2010, (02): 23-27.

[6] 王統,賈毅等.漸開線齒輪修形方法的進展[J]. 上海交通大學學報1998, 32(5): 133-137.

作者簡介:張 坤(1985—),女,碩士,研究方向船舶動力機械傳動設計及其振動理論,(E-mail)zhangkun19851027@163.com。