一、引言

隨著社會發展,人們對家用電器的要求不斷提高。有時在同一種電器中不僅要能高速運轉,還要能夠實現低速大負荷運行。在依靠電機驅動的家電中為了實現低速大扭矩運轉,通常需要一些傳動部件來調整、傳遞動力,行星齒輪減速器就是這樣一種常用的傳動機構,這種減速器的主要特點有:

(1) 結構緊湊,體積小,質量輕。

(2) 傳動比恒定且可以實現較大的傳動比。

(3) 承載能力強,可傳遞功率大,可靠性高。

(4) 傳動效率高。

但是在高速情況下,如果設計、制造、裝配等某些環節出現偏差,就會嚴重影響機器運行的平穩性、壽命,并且會帶來較大的噪聲,若是放在居家環境下的小型家用電器中則會嚴重影響產品的用戶體驗。本文正是針對這樣一款用戶體驗較差的產品進行改進,重點是對其減速器進行校核、優化,降低噪聲,改善用戶體驗。

二、齒輪減速器傳動軸的強度校核

齒輪減速器的仿真建模及其工作載荷譜定義

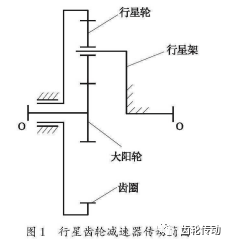

本文的研究對象是一種行星架固定的行星齒輪減速器,用于某家用電器高速電機的傳動,作用是減速增扭。其主要結構包括兩個傳動軸、一個行星架和一個行星輪系。輸入軸與太陽輪固連,輸出軸與齒圈固連,行星輪在行星架上,行星架固定。其傳動結構簡圖如下圖1所示。

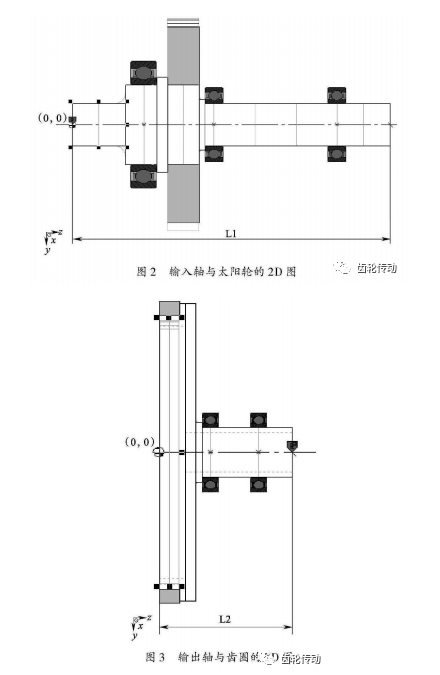

在Romax Designer中根據減速器的設計尺寸進行軸系建模并將齒輪及軸承布置于軸上,Romax Designer提供四種齒輪與軸的連接方式:與軸集成、離合器連接、剛性連接以及自由轉動,在本文減速器中采用離合器連接和集成兩種方式。如下圖2和圖3分別為輸入軸、輸出軸及其上的零部件模型。

在各部件建模和約束完成后需要將它們裝配定位,組成一個完整的減速器模型,最終完成后的減速器仿真模型如圖4所示。

接著需要在輸入軸和輸出軸上的設計位置分別定義減速器的動力負載,添加載荷工況。本文的實例中只定義一種常用載荷工況,輸入軸轉速8000rpm,運行功率800W。該減速器只有一個動力輸入和動力輸出,其他動力負載通過Romax Designer自動計算可以得到,不需要定義。至此,齒輪減速器的仿真建模及其工作載荷譜定義完成,在運行載荷譜后即可進行仿真結果分析。

輸入/輸出軸的強度校核

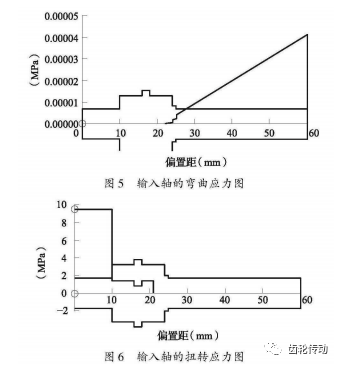

運行載荷譜后進入軸的靜態分析模塊,得到輸入軸的分析結果,如下圖5、圖6所示。

由上述計算結果及輸入軸為傳動軸的性質可知本文中的減速器輸入軸主要承受扭矩,彎曲應力與其他應力較小,所以只需要按軸所受的扭矩來校核軸的強度。

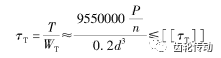

軸的扭轉強度校核公式如:

其中:

τT為扭轉切應力,MPa;

T為軸所受扭矩,N · mm;

WT為軸抗扭截面系數,mm3;

n為軸轉速,r/min;

P為軸的傳遞功率,kW;

d為計算截面處的軸徑,mm;

[[τT]]為許用扭轉切應力,MPa。

本文中減速器軸材料為Q235—A鋼,這里綜合考慮軸受較小彎矩、做雙向旋轉的影響,取[[τT]]=20 MPa;由計算得到輸入軸上的最大扭轉切應力τT = 9. 49MPa <[[τT]],輸入軸的強度滿足使用條件。

同理計算,輸出軸的最大扭轉切應力τT = 4. 88MPa <[[τT]],輸出軸的強度同樣滿足使用要求。

三、基于Romax Designer的齒形優化

對于直齒漸開線齒輪傳動,如何在高速、高載荷下保持其高效運轉,同時噪聲小,這是當前其在應用中的主要問題。目前對于這些問題常用方法包括:提高齒輪的加工精度;提高裝配精度,控制好中心距:優化殼體、傳動軸等部件,避免產生共振;其他被動的消聲、吸聲措施。除了上述方法,齒輪的齒形修形也是一種常用的方法,通過優化標準輪齒表面的微觀幾何尺寸來提升輪齒間的嚙合效果,減少嚙合誤差,降低齒面的載荷不均情況,達到改善傳動,降低噪聲的效果。

齒輪修形的基本方法

齒輪修形的基本方法包括齒向修形方法和齒廓修形方法。

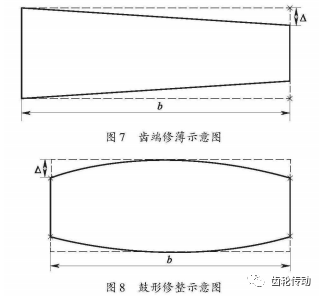

齒向修形是沿著齒寬方向對齒面進行適量修整,以改善齒面上的載荷分布不均的情況,消除偏載現象。齒廓修形是在理論齒廓的齒頂或齒根位置去除一定的材料,以優化齒輪嚙入、嚙出的干涉(包括基節誤差的影響和嚙合變形的影響)。

齒向修形一般常用鼓形修整和齒端修薄等方法。如下圖所示齒端修薄是在齒面上沿齒厚方向將齒厚向一端或兩端逐漸剪薄。鼓形修整是使整個齒面中間鼓起,兩端對稱。

利用Romax Designer進行齒形優化

基于上文減速器的仿真模型,利用Romax Designer仿真軟件對太陽輪與行星輪的嚙合齒面進行分析優化。在軟件中采用手動修形方法,按照如下公式估算齒形修形量:

其中:Ca為鼓形量(μm);C為嚙合剛度;b為齒寬(mm);bcat為有效接觸寬度(mm);Fm為圓周力(N);Fβy為齒向嚙合誤差(μm)。

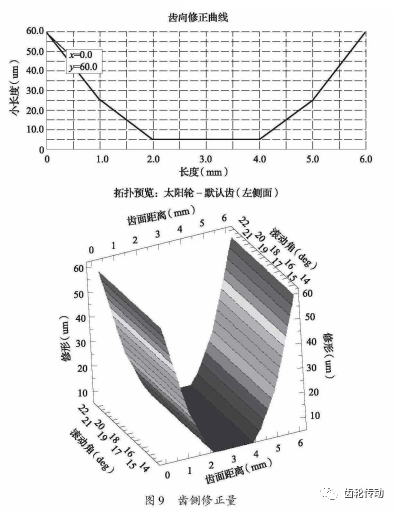

經仿真計算發現減速器中的太陽輪與行星輪嚙合齒面存在偏載情況,適宜采用鼓形修形的方法進行修形。最終在軟件中定義的修形量如下圖9所示:

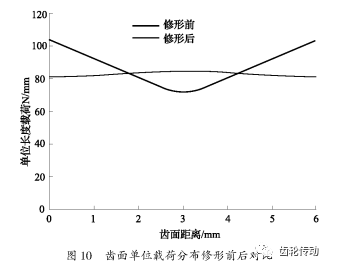

修形后再次計算太陽輪與行星輪齒面接觸應力的分布,單位長度的最大載荷由原來104N/mm 降低為 85N/mm。修形前后的載荷分布對比如下如10所示:

由結果數據可知修形后齒面的單位長度載荷分布更加均勻,最大載荷降低18.3%,能夠有效提高齒輪的承載能力,增加傳動平穩性,可以改善減速器運行時的振動和噪聲。

四、結束語

(1) 本文首先在Romax Designer軟件中對行星齒輪減速器建立系統仿真模型,為后續分析、優化建立基礎。

(2) 對減速器中的關鍵傳動部件一輸入軸和輸出軸進行強度校核,結果表明兩個軸當前的設計都滿足強度要求。

(3) 對太陽輪和行星輪嚙合的齒面做了齒形修形優化,優化后齒面單位長度最大載荷降低 18.3%,載荷分布更加均勻。

(4) 下一步工作是根據仿真結果制作樣件,測試減速器的運行噪聲與振動,驗證仿真分析的結果。