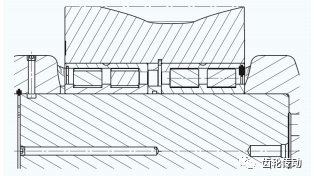

圖1 行星齒輪和支撐軸承結構示意圖

為了解決行星齒輪軸承外圈跑圈問題,提高軸承的承載能力,并減小齒輪箱徑向尺寸,提高齒輪箱整體功率傳遞密度,多家公司采用無軸承外圈的行星齒輪及軸承集成設計方案,將行星齒輪內孔設計成軸承外圈。其中,增加負游隙設計的無軸承外圈錐軸承的行星齒輪集成方案,如圖 2 所示。受成本因素制約,該行星齒輪集成設計技術目前多應用于海上大功率齒輪箱中。在實際應用中,集成圓錐軸承的行星齒輪可以避免軸承外圈跑圈帶來的危害,以及提升整個行星輪系的剛度,消除軸承游隙不均導致的行星齒輪嚙合不均載問題。

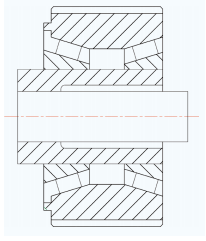

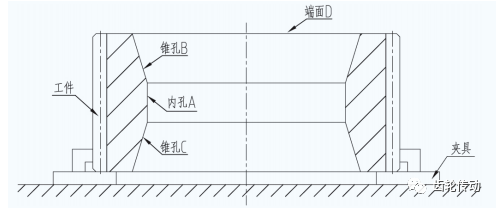

圖2 無軸承外圈集成結構示意圖

目前,對于錐孔結構零件的磨削加工,一種常用的方法是選擇塞規進行在線測量,通過目測塞規錐面的接觸面積和塞規端面與工件端面的高度差,計算出加工余量來保證錐孔的加工精度要求。但是該方法主要適用于小錐孔結構,而且由于塞規的自身重力會使測量過程中存在操作誤差,影響真實結果。另一種方法是設計“大錐孔測量儀”專用測量設備,測量設備由內徑百分表、連接盤、定位裝置和標準環規構成,但是該裝置針對每個被測錐孔需要配置標準量規和量桿等測量部件,而且內徑百分表、連接盤、定位裝置的組裝精度會影響測量誤差。此外,該方法是通過測量被測工件上與準量規上對應點之間的誤差值來判斷錐度,由于對應點的位置很難保持一致,測量過程中也會存在操作誤差,影響真實結果。同時,該裝置對操作人員的操作技能提出很高的要求,生產效率不高,且會增加量具的生產成本。

本文通過對行星齒輪錐孔在線測量技術的研究與實踐,提出了一種大錐孔零件在線磨削加工測量新方法。該方法能夠在批量生產中使用,可以節省加工工時,并保證錐孔的錐度要求。

一、行星齒輪技術要求

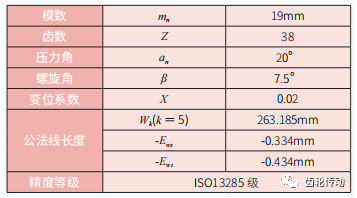

以某大功率風電機組齒輪箱為例,行星齒輪的主要參數如表 1 所示。

表1 行星齒輪參數

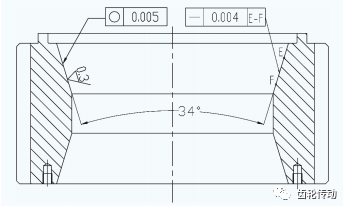

行星齒輪均采用 18CrNiMo7-6 低碳合金鋼,齒輪齒面硬度為 58 ~ 62HRC,齒輪芯部硬度為 30 ~ 45HRC,有效滲碳層深為 3.5 ~ 4.0mm。行星齒輪內孔(軸承滾道)硬度為 56 ~ 60HRC,內孔最小有效硬化層深不小于 3.0mm,內孔圓錐角為 34° ±0.011°,內孔表面粗糙度為 0.3μm,內孔圓度小于 0.005mm,直線度小于 0.004mm,不允許有凹面。行星齒輪結構簡圖如圖 3 所示。

圖3 行星齒輪結構簡圖

二、錐度在線測量方法

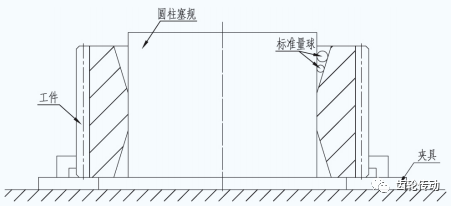

測量工裝:測量工裝由圓柱塞規和大、小標準量球組成(如圖 4)。為減輕重量、便于操作,圓柱塞規可做成空心軸,外形尺寸與工件尺寸適中(保證量球放置后能落在 E-F 之間位置),高度一般高于被測工件 10~100mm,標準量球直徑的選取也要適中。

圖4 測量工裝示意圖

測量方法:將工件夾緊在立式磨床的工作臺上,先加工出工件內孔及工件端面作為測量基準,對工件錐孔內表面進行磨削,使工件錐孔達到規定的加工要求:將圓柱塞規插入工件內孔并高出工件端面,沿軸向在同一位置放置第一量球和第二量球,測量兩個量球頂點與圓柱塞規端面的距離,經計算得到工件錐孔的測量錐度值,并通過調整砂輪架角度使測量錐度值與加工要求的錐度值相同;再對錐孔的大端直徑進行校核,并調節進刀量使大端直徑與加工要求的大端直徑相同。

(1)工件找正:將工件如圖 5 所示夾緊在立式磨床的工作臺上,用百分表靠在內孔 A 上,通過旋轉工作臺來檢驗工件的軸線與工作臺的垂直度。當旋轉工作臺百分表無變化時,表示工件軸線已經與工作臺垂直。

圖5 行星齒輪裝夾加工示意圖

(2)加工測量基準:先用砂輪磨削工件端面 D,并保證其與工作臺平行,將其作為測量基準。

(3)加工錐孔錐度:將砂輪架角度調整至 17°后開始粗磨錐孔 B,待錐孔 B 內表面全部加工后退出砂輪,然后將其放入內孔 A 內,并調整至合適位置保證圓柱塞規與行星齒輪同心。

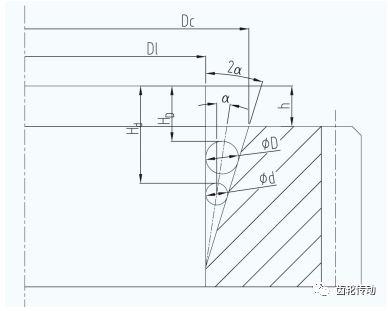

(4)在線測量錐度:沿同一軸向位置將大、小量球放入工件錐孔內,并分別測量小量球頂點和大量球頂點與圓柱塞規上端面的距離(見圖 6),將所需測量值代入公式(1)計算。直徑和距離的測量誤差通過公式計算后可大大減小。

圖6 內孔錐角測量方法示意圖

式中,α為 4/1 行星齒輪內孔圓錐角度;D為大量球直徑;d 為小量球直徑;Hd 為圓柱塞規上端面到小量球頂點的距離;HD 為圓柱塞規上端面到大量球頂點的距離。

(5)校核大端直徑:在錐度滿足設計要求后,還需要校核錐孔的大端直徑(或錐孔深度)是否滿足設計要求,將所需測量值代入下式計算 :

式中,?1 為行星齒輪錐孔大端直徑;?2 為圓柱塞規外徑;h 為圓柱塞規端面到行星齒輪端面距離。

判斷行星齒輪錐孔錐度是否達到加工要求,需要至少在錐孔圓周位置分別測量四次,測量位置可選擇圓周四等分處,且計算得到的錐角值和大端直徑值均滿足設計值公差要求。在順利完成行星齒輪上端錐孔錐度的磨削加工和在線測量后,下端錐孔按照上述方法重復操作一遍即可。

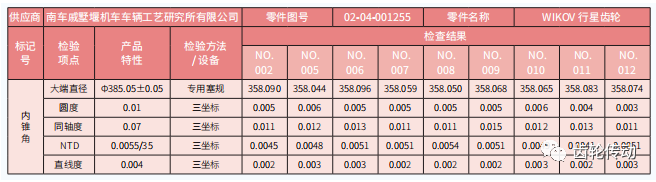

測量結果:采用該方法共加工了某批次 12 件行星齒輪,在首件行星齒輪錐內孔加工完成后,恒溫 24 小時進行三坐標離線檢測,得出的內孔錐角離線測量報告顯示錐孔錐度半角最大偏差為 +0.0044°,最小偏差為 -0.0054°,滿足 17° ±0.0055°的要求。在首件合格后固化磨削測量工藝,加工其他齒輪,表 2 是部分行星齒輪尺寸的檢查記錄表,結果顯示齒輪均通過了三坐標測量驗證。

表2 行星齒輪尺寸的檢查記錄表(單位:mm)

三、結論

本文介紹的大錐孔錐度在線測量方法操作方便、操作強度低。測量裝置可以充分利用生產中現有的量具,不需要特殊定制,同時,測量裝置結構簡單,能夠避免特殊量具在組裝過程中的誤差。工件一次裝夾即可加工到位,節省了加工時間,并能保證錐孔相關尺寸的精度要求,具有較好的推廣意義。

參考文獻略.