小模數齒輪通常指模數小于 1.50 mm 的齒輪,其作為航空航天、精密儀器、工業機器人、微型減速器等設備的核心零件,在各領域有著廣泛的應用。為提高齒輪的耐磨損性能,降低齒輪傳動噪聲,提高齒輪傳動精度,需對齒輪進行精加工。齒輪的精加工通常要經過齒輪切削、熱處理、齒輪磨削等加工工藝流程,工藝路線長且加工效率低。此外,由于小模數齒輪整體尺寸小、齒槽空隙窄,在磨削過程中實現準確對刀較困難。而緩進深切磨削是指進給速度較低、磨削深度極大的一種磨削方法,與普通磨削方法相比,緩進深切磨削在獲得零件要求的加工精度和表面質量的同時擁有極高的材料去除率。針對小模數齒輪存在的加工問題,結合緩進深切磨削的優勢,考慮到小模數齒輪的齒槽深度在緩進深切磨削深度范圍內(磨削深度為 0.1~30.0 mm),提出緩進深切磨削加工工藝,在齒輪基體上一次性加工出小模數齒輪的整條齒槽。

許多學者針對不同材料開展了大量的緩進深切磨削研究。DANG 等使用鋯剛玉砂輪對超高強 300M 鋼開展了緩進深切磨削實驗,結果表明:該工藝具有材 料去除率高、工件表面無燒傷、砂輪磨損小等優點,是一種高效精密加工方法。丁文鋒等針對鈦合金和鎳基合金開展了緩進深切磨削實驗研究,分析了磨削功率、比磨削能和磨削燒傷隨磨削參數的變化規律,發現通過增加工件進給速度來增大材料去除率時,工件不易發生燒傷。畢雪峰等利用 2 種剛玉砂輪對 K444 高溫合金進行了緩進深切磨削,發現棕剛玉砂輪比白剛玉砂輪的磨削力更小,工件的表面粗糙度更低,且棕玉砂輪磨削 K444 高溫合金時的磨損更少。為提高窄深槽磨削表面的完整性,劉爽等采用單層電鍍 CBN 砂輪對 45#鋼開展了窄深槽的緩進深切磨削實驗,發現增大砂輪線速度有助于細化磨削表面溝痕并降低表面粗糙度,磨削后工件的磨削表面及其亞表層結構完整,未發現磨削燒傷和亞表層結構損傷。鑒于緩進深切磨削具有的優勢,有學者將緩進深切引入成形磨削中。張昊等針對渦輪葉片榫齒開展了緩進深切成形磨削實驗,分析了砂輪磨損對不同鎳基高溫合金磨削表面質量的影響,發現微晶剛玉砂輪比棕剛玉砂輪具有更小的磨削比;同時,開展了 DD6 鎳基單晶合金榫頭緩進深切成形磨削實驗研究,分析了磨削后榫頭各弧區的表面形貌、金相組織、顯微硬度等,確定了榫頭緩進深切成形磨削的加工工藝參數。

盡管緩進深切磨削工藝已經廣泛應用于各種簡單形面的零件加工中,但對復雜形面零件的緩進深切成形磨削研究還相對較少,且針對漸開線齒槽的緩進深切成形磨削報道更少。而齒輪成形磨削的主要問題是工件的磨削燒傷和砂輪的形狀保持性等。YI 等發現:在齒輪全齒槽成形磨削時,齒槽各處的磨削溫度差異很大,齒底處的磨削溫度最高;在過渡弧段,磨削溫度隨圓弧角的增大而逐漸降低,且過渡弧與漸開線結合處的磨削溫度最低;在漸開線段,磨削溫度隨漸開線滾動角的增加而升高。陳明在齒輪成形磨削中發現, 由于齒面等效磨削深度不同,砂輪各處的磨損情況也有明顯差異。因此,針對齒輪成形磨削研究所發現的問題,開展小模數漸開線直齒圓柱齒輪全齒槽緩進深切成形磨削實驗,從磨削功率、工件磨削燒傷、砂輪磨損等方面研究全齒槽緩進深切成形磨削的可行性,以期更深入地了解全齒槽緩進深切磨削,為全齒槽緩進深切成形磨削的實際應用打下基礎。

一、小模數齒輪緩進深切成形磨削實驗

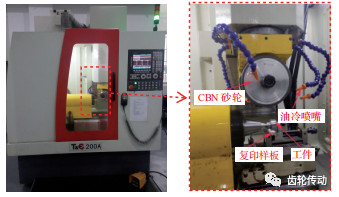

齒輪緩進深切成形磨削實驗系統及實驗方案: 圖 1 為磨削實驗裝置。如圖 1 所示,小模數齒輪緩進深切成形磨削實驗裝置主要由五軸聯動數控工具磨床 TG-200A、CBN 砂輪、成形砂輪整形系統、CBN 砂輪輪廓復刻系統、功率采集系統等組成。

圖 1 磨削實驗裝置

(1) 磨床主軸功率為 9 kW,主軸轉速為 0~ 11 000 r/min(無級調速),工件進給速度的可調范圍為 1~10 000 mm/min。

(2)磨削砂輪選用易于整形的陶瓷結合劑 CBN 砂輪,CBN 磨粒粒度代號為 100/120,砂輪外徑為 200 mm,內徑為 32 mm,砂輪磨料層厚度為10 mm,砂輪寬度為 6 mm,砂輪最高線速度為 80 m/s。

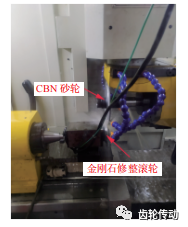

(3)成形砂輪整形系統包括砂輪修整電機和金剛石修整滾輪,修整電機安裝在機床工作臺上。圖 2 為砂輪修整過程示意圖。如圖 2 所示:實驗前先對砂輪外圓面和成形面進行整形,將砂輪修整為漸開線形狀。

圖 2 砂輪修整過程

(4)石墨塊通過精密虎鉗夾持并安裝于機床工作臺上,構成砂輪輪廓復刻系統。每個齒槽加工前均使用石墨塊對砂輪輪廓進行復印以分析砂輪的磨損過程。

(5)選用日本橫田生產的 WT330 系列功率分析儀測量主軸系統功率,采樣頻率為 50 Hz。磨削過程中采用油基冷卻液對工件進行噴淋冷卻。

實驗加工對象是模數為 1.25 mm,齒數為 32,齒寬為 20.00 mm 的漸開線直齒圓柱齒輪。齒輪材料為未經熱處理的 45#鋼,其初始維氏硬度為 220~230 HV,毛坯件外徑為 42.50 mm、內徑為 16.00 mm、高度為 20.00 mm。通過自制的夾具來約束工件的轉動與移動,夾具通過空氣夾頭與機床工件軸相連,通過工件軸的轉動獲得不同的加工位置。

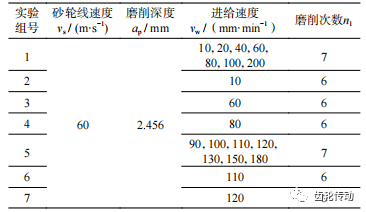

齒輪齒槽緩進深切成形磨削工藝參數如表 1 所示。其中:磨削深度為固定值且等于被加工齒輪全齒高;與普通磨削相比,緩進深切磨削的磨削深度較大,為保證材料的高效去除,同時考慮砂輪的許用最高線速度,實驗過程中砂輪線速度選為 60 m/s;文獻提到緩進深切磨削的工件進給速度比較緩慢,通常為 5~300 mm/min,因而初選的進給速度范圍為 10~200 mm/min,以研究不同進給速度對磨削結果的影響。為避免磨屑黏附砂輪,在每組實驗之前均用氧化鋁油石對砂輪進行修銳。在第 1 組實驗中,當進給速度達到 200 mm/mim 時,磨削過程中出現較大的火花和黑色油煙,對該參數下磨削后的工件試樣進行目測觀察,發現工件磨削處出現明顯色澤變化,且附著一層黑色氧化物。因此,隨后的實驗將進給速度范圍縮小為 10~150 mm/min。

表 1 磨削工藝參數

工件在表 1 條件下磨削結束后,對其進行切割、鑲嵌、研磨、拋光處理,采用 VH-1 000 維氏硬度計檢測齒廓截面邊緣的顯微硬度;經過研磨、拋光處理后的樣品采用質量分數為 5% 的硝酸酒精溶液腐蝕,制備金相試樣,在 OLYMPUS BX53M 金相顯微鏡下進行顯微組織觀察。

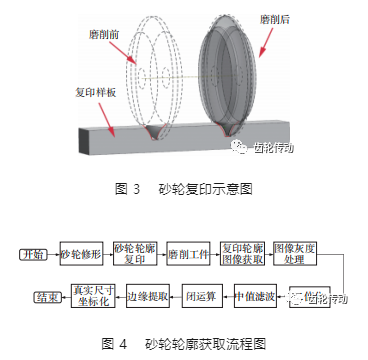

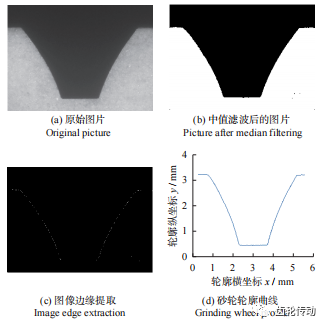

砂輪磨損評價:采用砂輪復印的離線檢測方法測量砂輪輪廓。砂輪復印示意圖如圖 3 所示,輪廓獲取具體過程如圖 4 所示。由圖 3、圖 4 可知:砂輪每次磨削實驗前都在復印樣板上磨削一次,砂輪的輪廓便復印到樣板上。使用超景深顯微鏡對樣板上復印的砂輪截面拍照,獲取砂輪截面的圖像信息,再經進一步的圖像處理獲取清晰的齒形邊緣輪廓。由于磨削深度不變,齒形截面面積的變化間接反映了砂輪磨損的變化,進而得到整個磨削過程中砂輪的磨損情況。

二、實驗結果及討論

進給速度對磨削功率的影響:磨削過程中所消耗的磨削功率是通過測量流入主軸電機的電流與電壓相乘得到的。磨削功率信號是反應磨削狀態,判斷砂輪與工件接觸關系變化的重要參數。通過功率信號可以對磨削過程進行準確把握。

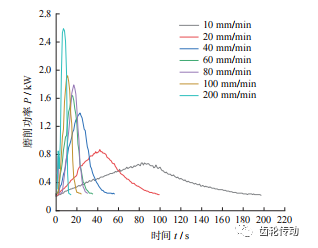

圖 5 是在表 1 第 1 組參數下不同進給速度時測得的磨削功率信號。從圖 5 中可以看出:在一個磨削行程內,磨削功率的變化趨勢是先增大后減小,不存在功率穩定階段,且其峰值均出現在中間時刻。這是由于工件的高度較小(20.00 mm),且工件高度小于砂輪−工件幾何接觸弧長(約 22.00 mm),砂輪和工件的接觸過程僅存在切入和切出階段而沒有穩定接觸階段。在切入階段,隨著砂輪的進給,砂輪−工件的接觸面積不斷增大,磨削功率隨之增加;在中間的某一時刻接觸面積達到最大,此時功率達到最大值;隨后砂輪不斷切出工件,砂輪−工件的接觸面積不斷減小,磨削功率也隨之減小,直到砂輪完全切出工件為止。

圖 5 磨削功率信號

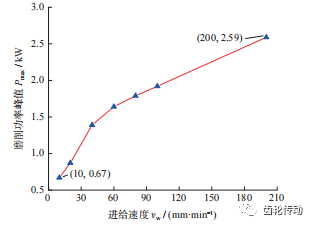

圖 6 是在表 1 第 1 組參數下的磨削功率峰值隨進給速度的變化。從圖 6 中可以看出:隨著進給速度的增大,磨削功率峰值也不斷增大。當進給速度為 10 mm/min 時,磨削功率峰值僅為 0.67 kW;當進給速度達到 200 mm/min 時,磨削功率峰值達到 2.59 kW。這是由于進給速度的增大引起單顆磨粒未變形切削厚度增大,導致磨削過程中磨削力增大,磨削消耗的功率也就越大。

圖 6 磨削功率峰值隨進給速度的變化

進給速度對磨削燒傷的影響:緩進深切磨削過程中由于切深和接觸弧長較大,導致磨削液難以進入磨削區,容易產生磨削燒傷。通過顯微硬度法和金相檢測法研究齒槽緩進深切成形磨削過程中進給速度對磨削燒傷的影響。

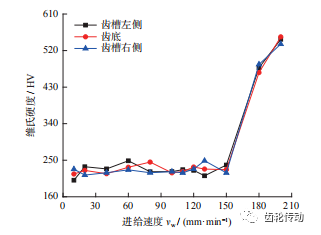

當工件材料表面發生磨削燒傷時,其表層金相結構發生變化,從而引起硬度變化,因此可通過檢測材料硬度的變化來判別是否發生磨削燒傷。使用的硬度測量裝置為 VH-1 000 維氏硬度計,檢測過程中加載的載荷為 20 N,載荷保持時間設置為 8 s。分別選取齒槽左側、齒槽右側、齒槽底部距離齒槽邊緣 20 μm 處的 3 個位置進行測量,每個位置測量 3 次并取平均值。進給速度對磨削表面硬度的影響如圖 7所示。由圖 7 可知:當進給速度<150 mm/min 時,各位置硬度值與基體材料的硬度值相差不大;當進給速度>150 mm/min 時,隨進給速度增加,各位置的硬度值逐漸增大;當進給速度為 200 mm/min 時,工件磨削表面出現硬化現象,且硬度值可達 553.7 HV,可以判斷此時齒槽表面出現了嚴重的磨削燒傷。

圖 7 進給速度對磨削表面硬度的影響

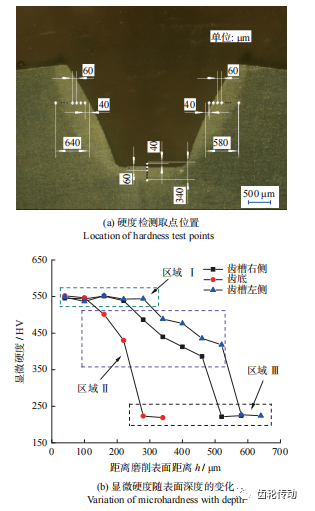

對于在進給速度為 200 mm/min 條件下獲得的齒槽工件,進一步在齒槽左側、齒槽右側及齒槽底部 3 個位置分別測量其硬度,硬度沿深度的分布如圖 8 所示。圖 8a 中初始硬度測量點距表面 40 μm,沿直線方向 60 μm 間距取點,則齒槽左側取 11 個點,取點總深度為 640 μm;齒槽右側取 10 個點,取點總深度為580.00 μm;齒槽底部取 6 個點,取點總深度為 340 μm。從圖 8b 中可以看出:圖中存在嚴重組織轉變區域Ⅰ、過渡區域Ⅱ和組織未轉變區域Ⅲ。距離磨削表面的深度增加,硬度值均呈下降趨勢;當深度增加到一定程度時,硬度值等于工件初始硬度值(220~230 HV);且左右兩齒廓位置的硬化層深度區別不大,分別為 570 μm 和 520 μm;齒底位置的硬化層深度小于齒廓兩側的硬化層深度,為 270 μm。因此,齒廓和齒底不同的硬化層深度也表明,在磨削過程中磨削溫度在整個齒槽表面及工件內部的分布是不均勻的,齒廓兩側的磨削溫度高于齒底的。

圖 8 硬度沿深度的分布

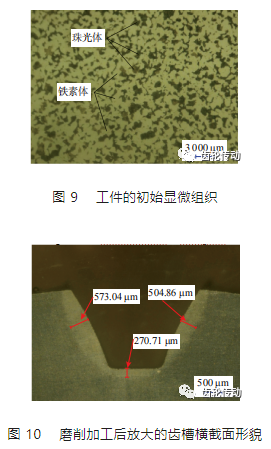

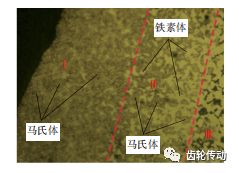

圖 9 為工件的初始顯微組織。如圖 9 所示,磨削前工件的顯微組織主要由鐵素體和珠光體組成。當進給速度為 200 mm/min 時,加工的工件齒槽橫截面經硝酸腐蝕后放大的形貌如圖 10 所示。從圖 10 可以看出:齒槽邊緣處出現了明顯的變質層,經測量左側齒廓最大變質層深度為 573.04 μm,右側齒廓最大變質層深度為 504.86 μm,齒底最大變質層深度為 270.71 μm。

將圖 10 的右側齒廓邊緣區域進一步放大,得到其顯微組織分布圖 11。從圖 11 可以看出:右側齒廓邊緣區域的組織分布分為 3 個區域,分別為嚴重組織轉變區區域Ⅰ、過渡區區域Ⅱ、未發生組織轉變區區域Ⅲ,且與圖 8 中標注的 3 個區域對應。區域Ⅰ的顯微組織主要為馬氏體,區域Ⅱ的顯微組織主要為鐵素體、馬氏體以及部分珠光體,區域Ⅲ的顯微組織與工件初始顯微組織一致主要為鐵素體和珠光體。上述顯微組織沿磨削表面法線方向梯度變化的現象也表明,在進給速度為 200 mm/min 的磨削條件下,齒槽的磨削表面發生了磨削燒傷。硬度檢測法與金相檢測法得到的結果基本一致。

圖 11 磨削加工后放大的右側齒廓邊緣橫截面形貌

所以,采用緩進深切磨削工藝進行全齒槽磨削,為避免其表面發生磨削燒傷,進給速度應控制在 150 mm/min 以下。

砂輪磨損規律分析:使用超景深顯微鏡對砂輪復印樣板拍照,獲取的原始圖片如圖 12a 所示,對原始圖片進行中值濾波得到圖 12b,邊緣提取后的像素輪廓如圖 12c 所示,通過坐標變換獲得具有真實坐標的砂輪輪廓曲線如圖 12d 所示。按照磨削順序,依次提取每次復印樣板上留下的砂輪輪廓曲線,則任意一條輪廓與砂輪初始輪廓所圍成的截面的變化反映了磨削過程中砂輪的磨損情況。

圖 12 圖像處理

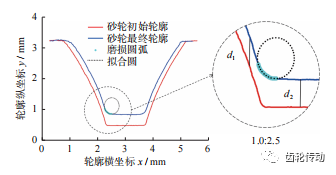

圖 13 所示為砂輪初始輪廓和磨削完 44 個齒槽后砂輪的最終輪廓。由圖 13 可以看出:經過多次磨削,砂輪存在較明顯磨損。磨損前后砂輪輪廓各位置的徑向間距基本一致(d1=d2),表明砂輪磨損比較均勻,但在砂輪圓周面與齒廓成形面的交接處出現磨損圓弧。

結合砂輪的幾何形狀和尺寸,利用式(1)計算砂輪磨損體積 Vg:

式中:S 為測得的 2 條輪廓曲線之間的面積差,可通過積分獲得;D 為砂輪直徑。

利用式(2)計算材料去除體積 Vw:

式中:St 為齒槽橫截面的面積,b 為齒輪寬度,n 為磨削次數(n=1~44)。

圖 13 磨削前后砂輪的輪廓對比

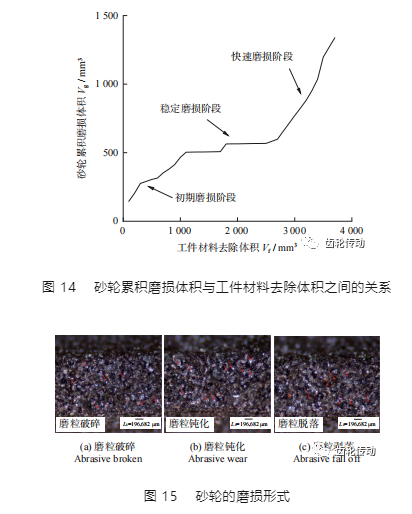

通過計算得到砂輪累積磨損體積與工件材料去除體積之間的關系,如圖 14 所示。圖 15 為砂輪的磨損形式。由圖 14、圖 15 可見:隨著工件材料去除體積的增加,砂輪的累積磨損體積也逐漸增加 ,累積去除 3 700 mm3 的工件材料時,砂輪累積磨損體積達 1 300 mm3。且砂輪的磨損過程分為 3 個階段:初期磨損階段、穩定磨損階段和快速磨損階段,其中穩定磨損階段的材料去除體積約為2 000 mm3。在砂輪的初期磨損階段,砂輪的磨損量快速上升,這是由于砂輪剛經過修整成形,又經過油石修銳,砂輪磨粒出露體積大且磨粒較鋒利,砂輪的容屑空間也較大,此時砂輪與工件的實際接觸面積較小,砂輪磨損以磨粒破碎為主(圖 15a),導致砂輪磨損較快;在穩定磨損階段,砂輪磨損量雖有所增大,但幾乎保持穩定,這是由于此時磨粒與工件的接觸面積增大,砂輪的磨損以磨粒的磨耗磨損為主,而產生磨粒鈍化(圖 15b);在快速磨損階段時,磨粒磨損、磨粒脫落越來越嚴重,同時伴隨結合劑的脫落(圖 15c),油石的修銳作用越來越小,砂輪的磨損量急劇增大。

三、結論

開展小模數齒輪齒槽緩進深切成形磨削實驗,分析不同進給速度對磨削功率、工件磨削燒傷的影響規律,并采用復刻法研究砂輪的磨損過程,得出如下結論:

(1)在實驗參數范圍內,磨削功率峰值隨進給速度的增大而增大。

(2)當進給速度<150 mm/min 時,工件的顯微硬度未發生明顯變化,工件未發生磨削燒傷;而當進給速度達到 200 mm/min 時,工件磨削表面的硬度明顯高于工件初始的表面硬度,兩側齒廓和齒底的硬度值基本相等,可達 553.7 HV;且隨距離磨削表面的深度增加,硬度值呈下降趨勢,但兩側齒廓的硬化層深度分別為 570.00 和 520.00 μm,明顯大于齒底的 270.00 μm。

(3)金相檢測結果表明,當進給速度達到 200 mm/min 時,在近磨削表面發生了嚴重的組織轉變,左齒廓、右齒廓和齒底的最大變質層深度分別為 573.04, 504.86 和 270.71 μm,金相檢測結果與硬度檢測結果基本一致。采用緩進深切磨削工藝進行全齒槽磨削,為避免發生磨削燒傷,進給速度應控制在 150 mm/min 以下。

(4)經過多次磨削后,砂輪出現明顯磨損,累計去除 3 700 mm3 的工件材料時,砂輪的累積磨損體積達 1 300 mm3。砂輪的磨損過程分為 3 個階段:初期磨損階段、穩定磨損階段和快速磨損階段,其中穩定磨損階段的材料去除體積約為 2 000 mm3。

參考文獻略.