漸開線花鍵搓齒工藝起源于歐美,美國、德國、日本、韓國、中國臺灣、國內均有相關的搓齒機生產廠家。歐美國家傾向于生產臥式搓齒機,日韓則傾向于生產立式搓齒機(占地面積小等特點)。近年來相關的搓齒機、搓齒板等均已實現國產化,搓齒機加工成型原理是利用安裝在上下(臥式搓齒機)或左右(立式搓齒機)同步機構上的花鍵成型模具,工件用前后頂尖定位,通過液壓或者伺服系統驅動工件旋轉,由淺至深,材料逐漸替換無屑冷擠壓成型。在加工過程中常見的問題有:花鍵“疊齒”、部分齒形不完整、齒形齒向形狀超差、齒距誤差大、花鍵跳動大等。本文針對在臥式搓齒機上加工漸開線花鍵問題產生的原因以及解決辦法展開闡述,立式搓齒機與臥式調整原理一致。

漸開線花鍵“疊齒”問題。“疊齒”現象是花鍵齒形重疊,也有一些廠家將其稱為“雙眼皮”(這個叫法更通俗易懂),輕微的表現為齒頂大徑處起線或一端有翻邊,嚴重的表現為花鍵齒數錯亂或齒形明顯異常。通常產生疊齒現象的原因為搓齒板左右安裝基準不同步,導致上下搓齒板在工件咬入階段對齒誤差大,上下刀不能均勻實現材料替換。當然花鍵搓前徑誤差過大、設備前后頂尖同軸度誤差大、搓齒板質量不合格等也會對疊齒問題有一定影響。以某汽車后驅動橋齒輪花鍵搓齒加工為例,當出現疊齒現象時,可先將設備操作模式調整為點動模式,將工件用前后頂尖裝夾,點動搓齒按鈕,使工件在搓齒板中間滾動咬入半圈至一圈,然后觀察上下刀擠壓過程的對齒情況,當上下刀對齒不一致時,可將下刀松開(下刀拆裝方便,故一般選擇先調整下刀),根據疊齒嚴重程度在下刀左右安裝基準面插入墊片,墊片應選用相應厚度的鋼帶,現有市場上常見的鋼帶厚度范圍為 0.02-3mm,可根據需要特殊定制相應厚度。不要選用銅墊片,由于銅墊片材質偏軟,在使用過程中會逐漸變形厚度減薄,導致加工出的花鍵齒形、精度不穩定。如疊齒現象得以改善,可適當微調墊片厚度,如疊齒現象更嚴重,則需要把墊片取出,安裝在上刀左右方向的安裝基準面。然后再重復上面的步驟,疊齒現象將顯著改善,問題得以解決。

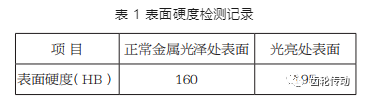

漸開線花鍵部分齒表面有凹坑不完整。部分齒形不完整主要表現為一些齒的齒頂有較大的凹坑或部分齒頂寬或部分頂較窄。一般產生此類問題的主要原因為毛坯材料組織或硬度不合格。通過目視可發現搓齒前毛坯光澤不一致,部分地方光澤比其余各部發亮,用記號筆標記后搓齒,發現齒形不完整的地方產生于毛坯光亮部位。再次挑選類似毛坯并切樣,用布氏硬度計檢測其表面硬度,結果見表 1,檢測毛坯硬度已超差。花鍵齒寬度不一致的原因同上,也多是由于毛坯材料組織硬度超差導致。一般漸開線花鍵對齒坯硬度要求為同批次硬度變動量< HB10,同一件零件硬度變動量<HB6。當然要想獲得更高精度的花鍵,毛坯同批次及同一件硬度變動量將限制的更小。尤其在評價設備能力指數時,無論以跨棒距還是以公法線長度作為評價指標,工件材料硬度都要盡可能減小波動才能準確體現設備能力指數。

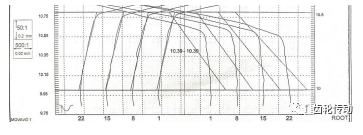

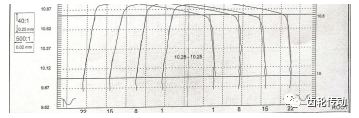

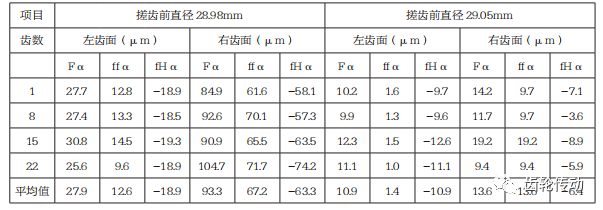

齒形齒向形狀超差。齒形超差主要體現在漸開線形狀誤差大,產生凹陷、異常凸起等。在確保刀具齒數、模數、壓力角等基本參數準確無誤,加工過程中沒有出現“疊齒”現象的情況下,產生漸開線靠近齒頂部位凹陷主要由于花鍵部位搓前直徑加工過小導致(齒頂凹陷的工件齒形檢測結果見圖 1),此時花鍵搓齒前直徑為:28.98mm。此問題可通過增大搓齒前直徑來解決。將搓齒前直徑增大至 29.05mm 后加工出的花鍵齒形檢測結果見圖 2。

圖 1 搓齒前直徑 28.98 的工件齒形

兩個工件的第 1、8、15、22 齒對應的 Fα、 ffα、fHα 值見表 2,此時相關誤差數值顯著減小。實際加工中可根據毛坯材料、待加工花鍵的具體特征、加工設備及刀具等適當調整,以確保加工出高質量的漸開線花鍵。針對齒形、齒向方向產生的異常凸點,可仔細檢查搓齒板每個齒上是否沾有雜質、加工中使用的冷卻油是否污染,過濾系統是否堵塞,以上問題解決后,齒面異常凸起可自然解決。齒向形狀超差是指齒面形狀在導程方向誤差大。遇到此類問題可先查看花鍵是否帶螺旋角,對應的搓齒板螺旋角是否一致,螺旋角旋向是否正確。如刀具正確仍然出現如下問題,可檢查刀具正面安裝精度,將搓齒機調整至點動模式,檢查正面安裝面的跳動,通過調整該安裝面的跳動至 2 絲內,即可消除齒向形狀超差問題。當然刀具各個安裝基準面的清潔度在任何時候都非常關鍵,會對花鍵質量產生較大影響。

圖 2 搓齒前直徑 29.05 的工件齒形

表 2 不同搓齒前直徑加工出的工件齒形數值

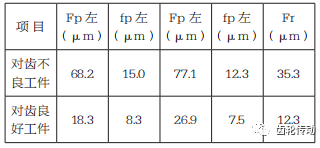

齒距誤差大。齒距誤差大主要是指漸開線花鍵的齒距累積誤差 Fp 或相鄰齒距誤差 fp 過大超差,齒面節圓跳動 Fr 超差。通常齒距誤差與前文介紹的“疊齒”現象要關聯起來解決,對臥式搓齒機而言,當左右兩側安裝基準嚴重不同步時,則會產生相對明顯的“疊齒”現象。當左右兩側安裝基準誤差較小時(例如≤ 0.1 毫米)時,則看不出顯著的“疊齒”現象。對上述對齒不良和對齒良好的工件,搓齒完成后清洗,裝到齒輪測量儀上檢測其齒距誤差,Fp、fp、Fr 測量結果見表 3。此時需通過微調左右基準面,使其盡可能同步,提高對齒精度,誤差越小則花鍵加工精度越高。日本的一些搓齒板及搓齒機制造商(如那智不二越等)為得到高精度的漸開線花鍵,則將此誤差要求控制在 ≤ 0.02mm。相鄰齒距誤差 fp 超差則主要集中在某個或某幾個齒上,主要與刀具、工件、冷卻油的清潔度有關。應首先檢查搓齒板每個齒是否有磨損,如有磨損應及時更換,清潔度問題解決后,相鄰齒距誤差超差問題即可自然解決。

表 3 對齒不良和對齒良好的工件左右齒距、跳動誤差對比

漸開線花鍵錐度問題解決。花鍵的錐度問題主要體現在跨棒距錐度和大徑錐度兩個方面,下面將分開闡釋。花鍵跨棒距有錐度嚴重時將無法裝配,與之配合的內花鍵在壓裝過程中可能出現花鍵齒斷裂的情況。通常產生的原因有三個:設備滑臺上的刀具安裝基準面有錐度、刀具齒槽加工不良導致齒槽自身有錐度、刀具安裝誤差大導致刀具傾斜。以上三點均可通過測量來逐一排除。對于安裝基準面的錐度可以在搓齒機尾座上安裝千分表,將滑臺中央移動至頂尖位置,前后移動頂尖來分別測量上下滑臺基準面是否平行,如不平行則需調整設備的刀具安裝基準面至平行。對于刀具齒槽的錐度可通過專用的齒輪測量中心來對比同一齒槽兩端的深度即可得出結果,也可將刀具平放至檢驗平臺上,將一個接觸頭較小的千分表伸入刀具齒槽,沿齒槽方向拖動千分表表座來測量刀具齒槽是否有錐度。刀具安裝誤差檢查,可安裝千分表檢測刀具側面跳動,如超出設定值需重新清洗刀具安裝面,重新安裝檢測直至跳動合格。花鍵大徑錐度問題,除需要做上述三個問題的排除外,需著重考慮毛坯的影響。當花鍵一端設計有臺階時,在搓齒過程中,金屬在有臺階一側延展性受阻,會流向無臺階一側導致無臺階一側的大徑偏小,此現象即為搓齒工藝產生的齒頂塌邊現象。也有一些同行為解決此問題將搓齒前的毛坯外徑直接車為圓錐形,將無臺階一側的工件徑向尺寸加大,以此來減小大徑錐度問題。由于搓齒工藝無法達到切削工藝那樣的精準程度,通過將搓齒前的毛坯加工為圓錐結構的方法并不能完全消除大徑錐度缺陷。

前后頂尖同軸度的校正方法。前后頂尖不同軸對花鍵齒形、齒距誤差、搓齒刀具壽命均有一定影響。對于頂尖同軸度的校正,可制作專用的校準芯棒,芯棒一端為圓錐形另一端為圓柱形,錐度部分規格尺寸與前后頂尖錐度尺寸一致,可配合安裝在前后兩個頂尖安裝錐孔上,芯棒長度、直徑需根據搓齒機設備大小匹配選擇。校正時先將前后頂尖取下,再裝上相應的錐度芯軸。安裝固定千分表在兩芯棒中間,分別將前后芯軸的上母線、側母線調整對齊,然后鎖緊的尾座位置,千分表在兩個芯棒上的讀數差值應調整至 0.03mm 以內,這樣就能保證可加工出精度較高的花鍵,同時不至于因為同軸度差導致搓齒板磨損加快等問題。在實際生產中有一定的指導意義。

漸開線花鍵搓齒過程中的防錯處理。在批量加工中,操作者有可能將上工序未精車的零件流轉下來搓齒,如搓齒工序員工沒有仔細檢查,就會將沒有精車外圓的工件裝上進行搓齒加工。由于沒有精車搓齒前直徑的工件外徑大于正常搓齒的工件搓齒前直徑,在搓齒過程中極易發生卡刀事故,造成刀具崩刀、受力過大中途停止加工、損壞搓齒機等嚴重后果。為避免未精車的工件進行搓齒加工,避免卡刀事故的發生,對裝夾工件的 V 型塊進行改造。基本思路是,增加機械防錯裝置,使得未精車的工件無法裝在 V 型塊上面,無法進行搓齒加工。將 V 型塊的兩端分別加工兩個通孔(通孔 1、通孔 2),在 V 型塊的上面加工兩個螺紋孔(螺紋孔 1、螺紋孔 2),使兩個螺紋孔與孔 1、2 貫通。同時制作兩根圓柱銷,圓柱銷直徑略小于通孔 1 和通孔 2 直徑,圓柱銷長度以便于沿通孔 1、2 方向移動操作為宜。根據正常加工的工件搓齒前直徑大小調整兩個圓柱銷之間的距離,使精車過的工件可以通過圓柱銷放在 V 型塊上,使未精車過的工件卡在圓柱銷外,工件不能被安裝在 V 型塊上。實現機械防錯,避免大批量生產過程中卡刀事故的發生,降低刀具、夾具、設備、工件報廢等成本損失。

以上為漸開線花鍵搓齒過程中經常遇到的工藝問題及其解決辦法,涵蓋了設備校準、刀具安裝檢測、工裝防錯、工件材料、齒形檢測等相關方面。從人、機、料、法、環多維度展開闡釋,相關數據、檢測結果均為筆者十年來在實際生產中積累得到供花鍵加工領域的同行參考。

參考文獻略.