軸類零件在制造行業(yè)中作為普遍性的典型零件類型,其零件特性及制造方式多種多樣。本文主要針對(duì)大長(zhǎng)徑比齒輪軸的制造方式展開(kāi)研究。大長(zhǎng)徑比意味著加工的找正難度將大幅度提高,加工過(guò)程中的振動(dòng)也將對(duì)零件表面質(zhì)量帶來(lái)負(fù)面影響。為充分降低零件研制的技術(shù)風(fēng)險(xiǎn),開(kāi)展了工藝研究、工藝試驗(yàn)等科研技術(shù)研究工作,掌握了生產(chǎn)工藝的關(guān)鍵技術(shù),突破了零件研制技術(shù)瓶頸。

一、工藝分析

針對(duì)大長(zhǎng)徑比齒輪軸的零件特點(diǎn),主要研究細(xì)長(zhǎng)軸的加工工藝流程,對(duì)零件制造的關(guān)鍵工序進(jìn)行細(xì)化研究,總結(jié)關(guān)鍵工序各技術(shù)風(fēng)險(xiǎn)的控制措施,進(jìn)行工藝流程設(shè)計(jì),重點(diǎn)對(duì)外圓加工、內(nèi)孔加工進(jìn)行研究。

結(jié)構(gòu)分析:某型機(jī)組低壓小齒輪為大長(zhǎng)徑比齒輪軸類零件,零件長(zhǎng)度 3030mm,內(nèi)孔直徑 φ150mm,內(nèi)孔粗糙度 Ra3.2,跳動(dòng)0.5 mm,軸頸外圓 φ240mm,工件軸頸公差0.029 mm、軸頸跳動(dòng) 0.012mm、圓柱度0.007mm、軸徑粗糙度 Ra0.4。以此低壓小齒輪為研究主體,開(kāi)展大長(zhǎng)徑比齒輪軸的制造研究工作。

工藝設(shè)計(jì)分析:低壓小齒輪軸頸的精度要求較高,對(duì)設(shè)備及工藝方法具有較高的要求,同時(shí)在機(jī)加過(guò)程中需嚴(yán)格控制裝夾找正方式,摸索合理的切削參數(shù),減小切削應(yīng)力,降低加工中的振動(dòng)及撓性變形,從而降低零件制造技術(shù)風(fēng)險(xiǎn)。

技術(shù)難點(diǎn)及關(guān)鍵點(diǎn):通過(guò)分析低壓小齒輪加工要求和結(jié)構(gòu)特點(diǎn),加工主要難點(diǎn)工序?yàn)檩S頸加工、長(zhǎng)深孔加工等過(guò)程。具體如下:

軸徑精度 h6 等級(jí),粗糙度 Ra0.4,需要采用磨削方式才能實(shí)現(xiàn),車(chē)削、磨削工藝參數(shù)及余量分配將影響最終加工精度,需進(jìn)行相關(guān)工藝試驗(yàn)進(jìn)行驗(yàn)證。

深孔長(zhǎng)度 3030mm,一次裝夾無(wú)法完成整體加工,而二次裝夾增加了加工誤差,控制基準(zhǔn)轉(zhuǎn)換精度是加工過(guò)程的關(guān)鍵點(diǎn)。

二、研究?jī)?nèi)容

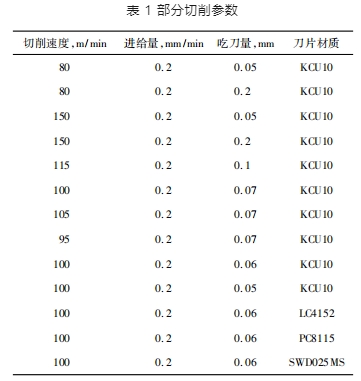

軸頸高精度加工研究:為降低刀具產(chǎn)生的尺寸誤差,精加工前進(jìn)行多次試切,掌握切深理論值與實(shí)際值的誤差,且在中間過(guò)程中多次測(cè)量加工后零件尺寸,以便隨時(shí)調(diào)整進(jìn)刀量。進(jìn)行細(xì)長(zhǎng)軸車(chē)削參數(shù)試驗(yàn),從刀片消耗、加工效果等方面綜合考慮,選擇合適的切削參數(shù)。截取的試驗(yàn)過(guò)程部分?jǐn)?shù)據(jù)見(jiàn)表 1。

根據(jù)試驗(yàn)結(jié)果,得出切削速度 100m/min、進(jìn)給量 0.2mm/min、吃刀量 0.06mm 時(shí),加工效果最佳。

為了控制軸頸的形位公差,采用合適方式降低加工的找正誤差。采用一夾一托方式裝夾,在低壓小齒輪樣件翻身前增加幾處跳動(dòng)檢查要求。低壓小齒輪樣件翻身后找正時(shí),對(duì)翻身前增加處的跳動(dòng)進(jìn)行復(fù)檢及調(diào)整,直至與翻身前跳動(dòng)數(shù)值相同。精加工均以相同位置為基準(zhǔn)找正的方式,彌補(bǔ)二次裝夾帶來(lái)的誤差。

精加工軸徑,采用一夾一頂?shù)姆绞剑瑑啥伺鋹烆^加工,中間輔之以輔助支撐。為保證加工精度要求,制定了如下 3 套方案:

方案一:采用高精度數(shù)控深孔車(chē)床( PT1 - 1250Ⅱ6000) 進(jìn)行精車(chē)加工,設(shè)備配有高精度動(dòng)力磨頭,可以進(jìn)行齒頂圓及軸徑的磨削,精車(chē)及精磨兩序由同一設(shè)備完成,可以避免工件二次裝夾找正帶來(lái)的誤差,提高加工精度。

方案二:采用數(shù)控轉(zhuǎn)子車(chē)床進(jìn)行加工,數(shù)控轉(zhuǎn)子車(chē)配置了專用砂帶拋光機(jī),精加工留 0.02mm 余量后,對(duì)軸徑及齒頂進(jìn)行拋磨。

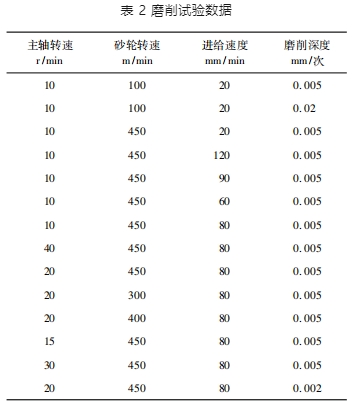

方案三:采用數(shù)控轉(zhuǎn)子車(chē)床精車(chē)齒輪外圓及軸徑,外圓留磨量,轉(zhuǎn)長(zhǎng)臥式磨床或 KVH4 - 2600 臥磨中心磨準(zhǔn)齒輪外圓及軸徑。磨削試驗(yàn)數(shù)據(jù)見(jiàn)表 2。

在主軸轉(zhuǎn)速 20r/min、砂輪轉(zhuǎn)速 450m/min、進(jìn)給速度 80mm/min、磨削深度 0.002mm/次的條件下,加工效果最佳。

經(jīng)過(guò)試驗(yàn)論證,3 種方案均可達(dá)到預(yù)期加工精度。由于方案二采用砂帶磨受機(jī)床配備的刀臺(tái)限制,對(duì)工作空間要求較大,且加工效率略低于 KVH4 - 2600 臥磨中心。因此,方案一、方案三為首選方案。

長(zhǎng)深孔加工:針對(duì)細(xì)長(zhǎng)軸深孔加工,關(guān)鍵點(diǎn)在于孔與外徑的同心度。從零件結(jié)構(gòu)進(jìn)行分析,一次裝夾加工出深孔并不可行,因此 需采用一夾一托翻身二次裝夾的加工方式較為合理。采用專用減振車(chē)刀桿對(duì)內(nèi)孔進(jìn)行精車(chē),并對(duì)相應(yīng)加工參數(shù)進(jìn)行研究,保證粗糙度在 Ra3.2 以內(nèi)。

(1) 采用一夾一托翻身二次裝夾方式,確定外圓均布 3 處找正基準(zhǔn),找正并記錄數(shù)據(jù),翻身裝夾后以同樣的 3 處找正基準(zhǔn)進(jìn)行找正,確保找正精度不低于翻身前的找正精度。

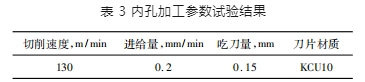

(2) 采用 φ140 減振車(chē)刀桿進(jìn)行精加工,對(duì)精加工末序進(jìn)刀量進(jìn)行控制,通過(guò)試驗(yàn)觀察切屑狀態(tài),如出現(xiàn)混亂屑及斷屑不良應(yīng)及時(shí)調(diào)整切屑參數(shù),從而保證減振刀桿加工效果,每側(cè)加工長(zhǎng)度要大于 L /2。內(nèi)孔加工參數(shù)試驗(yàn)結(jié)果見(jiàn)表 3。

(3) 輔助控制措施: 內(nèi)孔磨削裝置對(duì)內(nèi)孔進(jìn)行拋磨處理,裝置有效長(zhǎng)度 1738mm,能夠滿足深孔拋磨要求。

三、總結(jié)

經(jīng)理論分析結(jié)合試驗(yàn)驗(yàn)證,嚴(yán)格控制切削參數(shù)的情況下,多點(diǎn)找正盡量減少找正誤差,配合高精度外圓磨削設(shè)備,可以有效控制細(xì)長(zhǎng)軸的外圓軸頸加工精度。選用合適的減振刀桿可以有效提高內(nèi)孔加工精度及加工效率。同時(shí)由于零件翻身加工的必要性,多點(diǎn)找正可以減少找正的誤差,提高精度。若零件粗糙度存在進(jìn)一步提升需求,普通內(nèi)孔磨削加工方式無(wú)法涵蓋長(zhǎng)深孔加工范圍,需專用內(nèi)孔拋磨裝置來(lái)保證。

參考文獻(xiàn)略.