風力發電是我國實現“碳中和”“碳達峰”目標的重要能源來源,近年來我國風電制造行業發展迅速,規模不斷壯大,風力發電機組也在不斷向海上風電、大兆瓦機組發展,同時對風力發電機組各零部件的壽命要求也在不斷提高。齒圈作為風力發電齒輪箱中必不可少的重要零件,其加工精度與表面加工質量對于傳動嚙合的平穩性、可靠性具有重要影響。磨齒是齒圈精加工中的最后一道工序,目的是修正齒圈在熱處理后的變形,保證齒面精度與光潔度。在磨削加工中,很多因素都對最終的齒面質量有影響,為了在風力發電這種載荷大且載荷不均勻的工況條件下,提高齒輪與齒圈嚙合的可靠性,延長使用壽命,本文對齒圈最后一道精加工工序——磨齒工序進行了研究,并對磨齒工藝進行了試驗,分析了齒圈齒面加工質量的影響因素,以有效提高齒面質量。

一、磨齒試驗

磨齒試驗參數選定:磨齒工序是通過安裝在磨齒機上的砂輪,按照輸入的程序和參數,對齒面進行精密磨削加工的工藝。目前風電行業為了保證磨齒后齒形與齒向精度,多選用進口品牌磨齒機,如Gleason-PFAUTER、NILES、 HOFLER 等。本次磨齒采用Gleason-PFAUTER P2400G磨齒機進行齒圈的磨齒加工,該磨齒機最大加工零件直徑可達2500mm,適用于大中型風電齒圈加工。在齒圈磨齒時需要輸入的參數有齒圈模數、齒數、螺旋角、公法線或跨棒距、齒形齒向修型參數、砂輪線速度、砂輪沖程速度及砂輪修整參數等。其中模數、齒數、螺旋角、公法線或跨棒距、齒形齒向修型參數決定了被磨削零件齒形齒向參數是否與圖紙相符,并不決定零件磨削后齒面表面質量,因此選擇砂輪線速度、砂輪沖程速度兩個參數作為變量研究其對齒圈齒面表面質量的影響,并將砂輪修整參數調整為每齒磨削后修整,保證每齒磨削時砂輪的狀態一致。同時,砂輪的粒度作為砂輪的重要參數也應被作為影響齒圈齒面表面質量的參數之一。

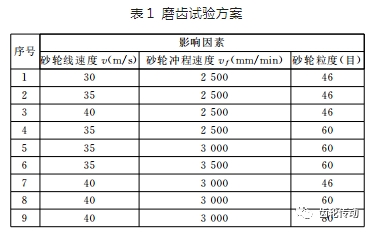

磨齒試驗方案:根據實際加工情況,本次試驗的影響因素設置如下:砂輪線速度v 分別取30m/s、35m/s、40m/s;砂輪沖程速度vf 分別取2500mm/min、3000mm/min、 3500mm/min;砂輪粒度分別取46目、60目、80目。對3個影響因素進行試驗設計,試驗方案見表1。

將待加工零件裝夾在工作臺上,對每個齒進行編號并做鋼印標記編制程序進行磨齒,磨量設定為 0.05mm,分為半精磨與精磨,半精磨磨削量為每沖程 0.02mm,精磨磨削量為每沖程0.01mm,每組試驗方案磨削3個齒以減少偶然因素的影響。

零件加工完畢后,為了更好地研究齒面表面質量,需要對齒圈進行線切割,制作齒形試樣,切割時應注意齒面保護,并控制切斷點盡可能靠近齒根,制作好的齒形試樣如圖1所示。

二、試驗結果及分析

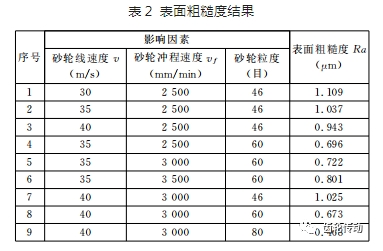

對表面粗糙度影響:齒形試樣制備完成后,采用粗糙度測量儀對齒面進行測量,在齒形試樣的左齒面和右齒面沿齒寬方向靠近齒面中間位置選取3個點,測量結果取6次測量的平均值,結果如表2所示。

從表2可以看出:當砂輪粒度和砂輪沖程速度一定時,砂輪線速度v越高,齒面粗糙度值越低,齒面越光滑,這是由于砂輪是由一個個大小基本相同的磨粒粘結而成的,每個磨粒可被看作一個切削刃,砂輪線速度低,單位時間內參與磨削的磨粒少,切削刃數量少,單個切削刃吃刀量大,塑性變形嚴重,零件表面會由于塑性變形產生溝槽,表面粗糙度差,當砂輪線速度提高時,單位時間內參與磨削的磨粒增多,切削刃數量增多,單個切削刃吃刀量減小,塑性變形減小,零件表面形成的溝槽深度較小,表面粗糙度變小,但砂輪線速度也不能無限增大,過大的砂輪線速度會使磨削表面產生大量的磨削熱,有可能導致磨削表面燒傷甚至產生磨削裂紋;當砂輪線速度和砂輪粒度一定時,砂輪沖程速度越低,齒面粗糙度值越低,齒面越光滑,這是由于砂輪沖程速度增大后,單位時間內通過被磨表面的磨粒減少,每個切削刃磨削的范圍變大,磨削力增大,從而加大塑性變形,齒面粗糙度變差,提高砂輪沖程速度在一方面會提高磨削效率,減少磨削時間,另一方面則會加快砂輪磨損,影響零件表面粗糙度,因此在實際生產時需要綜合考慮;當砂輪線速度和砂輪沖程速度一定時,砂輪粒度越高,齒面粗糙度值越低,齒面越光滑,砂輪粒度表明了砂輪磨粒的大小,砂輪粒度越高說明砂輪磨粒越小,單位面積上的磨粒越多,參與磨削的切削刃數量越多,每個切削刃切削厚度越小,表面粗糙度好,但砂輪粒度越高,越容易發生堵塞,導致磨削熱量不能及時被冷卻液帶走,易發生磨削燒傷。

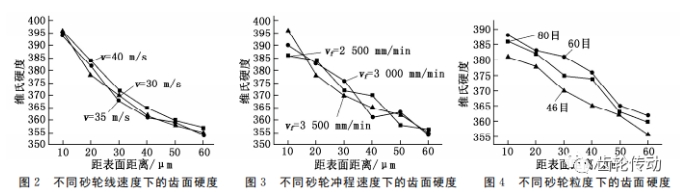

對齒面硬度的影響:使用顯微維氏硬度計對齒形試樣進行硬度測量,每個齒形試樣測量3次,取平均值進行對比。砂輪沖程速度vf=2500mm/min、砂輪粒度為46目時,不同砂輪線速度下齒形試樣的硬度測量結果如圖2所示。砂輪線速度v=35m/s、砂輪粒度為60目時,不同砂輪沖程速度下齒形試樣的硬度測量結果如圖3所示。砂輪線速度v=40m/s、砂輪沖程速度vf=3000mm/ min時,不同砂輪粒度下齒形試樣的硬度測量結果如圖4所示。

由圖 2~ 圖 4 可以看出:齒面硬度在 HV354~ HV398范圍內變化,并且隨著與表面距離的變大而減小,與砂輪線速度v、砂輪沖程速度vf、砂輪粒度并無明顯的變化相關規律。這是由于磨削加工會使零件表面發生塑性應變,產生加工硬化現象,從試驗結果中可以看出硬化層深度大概在50μm~55μm 左右,硬化層的硬度大于基體的硬度,硬化程度約為11%左右。硬度測試結果也未發現有硬度異常的點,說明該次試驗齒面磨削沒有出現磨削燒傷而導致硬度降低的情況。

三、結論

通過對齒圈磨齒工藝進行分析,確定了磨齒試驗參數,以砂輪線速度v、砂輪沖程速度vf 以及砂輪粒度為研究對象,通過不同參數的試驗,研究其對磨齒表面粗糙度和表面硬度的影響。結果表明:砂輪線速度v、砂輪沖程速度vf 以及砂輪粒度對表面粗糙度有影響,對表面硬度無明顯影響。本文研究為實際生產中的參數選擇提供了依據,對制定合理工藝參數有重要的參考意義。

參考文獻略.