磨削是一種重要的機械加工形式,這種加工形式可保證成品工件的精度和表面質量與預期值不會產生大偏差。在磨削過程中,若要改善磨削性能,則需要研究磨削界面的摩擦相關參數及摩擦熱相關參數,而一些材料尤其是難加工材料的磨削能較高,磨削加工這些材料所消耗的熱量遠超其他加工方式,并且在磨削過程中產生的摩擦熱會堆積在工作核心區域,給后續加工帶來很大的負面影響。若不能及時降低加工核心區域的磨削溫度,則影響加工件的成品質量,而且嚴重影響加工刀具的使用壽命。

為了降低磨削區的溫度,通常采用將大量的磨削液直接注入磨削加工區域的冷卻方法,這種冷卻方式就是傳統的澆注式冷卻方式。磨削液能夠保護砂輪和刀具,延長它們的使用壽命,還能夠沖去磨削過程中產生的碎屑,對工件表面有一定的防銹防腐蝕作用。

在過去的幾年中,人們逐漸意識到了傳統的澆注式冷卻方式對人體、環境等會造成不同程度的危害。加工區大量高溫磨削液對操作者有或多或少的負面影響。若要持續使用傳統澆注式冷卻方式,則需要從原料選購到廢料處理等環節采取相應的措施,而且需要進行循環處理,因此操作成本較高。由文獻可知,刀具成本約占生產成本的 2%,磨削液成本約占生產成本的 7%。

在加工過程中,砂輪高速運轉,周圍會生成“氣體阻擋層”,使大部分磨削液很難進入核心加工區域,進入磨削區內的實際液體質量與所供應的總磨削液質量之比僅為 5%~40%。因此,往磨削區大量注入磨削液的方式無法達到降低磨削區溫度并緩解工件與刀具之間摩擦熱過度生成的目的,只能在有限的范圍內降低工件溫度;澆注式冷卻的加工方式冷卻能力不足,導致工件和刀具受到不同程度的損害,并且受熱的磨削液進入磨削區后會迅速蒸發產生一種蒸汽膜,進一步阻止新的磨削液進入亟待降溫的磨削區,從而形成惡性循環。因此,澆注冷卻很難滿足磨削冷卻的要求。

此外,在磨削區注入大量的磨削液,會給砂輪和工件不同程度的流體壓力,進而導致砂輪和工件受到不同程度的損害并發生形變,成品磨削深度也會受到很大影響。由此可見,傳統的澆注供液方式不僅使加工成品形狀和尺寸誤差大,而且需要供給大量的磨削液并處理廢棄磨削液,因此生產成本大大增加。更為嚴重的是,廢棄的磨削液危害操作人員的身體健康,也會帶來一系列本應避免的問題。

綠色發展是當今世界的發展趨勢。目前,環境和資源問題已成為人類共同面臨的挑戰,實現可持續發展已達成共識。工業升級轉型的必由之路無疑是綠色制造。作為世界制造大國,中國的制造業目前仍然存在高排放、高消耗、高投入的“三高”問題,在能源消耗和污染排放方面都落后于世界先進制造業水平。工業和信息化部印發了“工業綠色發展規劃”,基本制造工藝的綠色改造大力推廣少磨 削液、無磨削液的綠色加工技術。

一、綠色磨削加工技術現狀

為了解決傳統澆注潤滑所帶來的各種問題,世界各國的專家學者們開始了在綠色、環保、健康道路上的探索。綠色冷卻潤滑技術誕生于 1995 年,經歷了從干式磨削到準干式磨削的探索和發展過程。

綠色環保可持續發展是當今世界的發展趨勢,制造業必須研究新型的潤滑冷卻技術,實現健康、安全和環境友好的生產環境。傳統的澆注型潤滑由于存在污染環境、危害操作者的健康、使用成本和處理成本高等缺點,不符合當前倡導的“可持續發展”的理念,甚至限制了一些新興材料向效率高、加工質量高的方向發展。研究人員提出的“綠色磨削加工技術”這一理念,充分考慮了加工效率和加 工過程副產物等對環境和人體的危害,可將加工過程對環境和人體的負面影響降到最低。

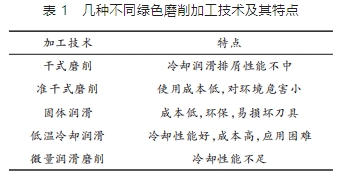

要貫徹“綠色磨削加工技術”這一理念,需要從加工過程中使用的磨削液入手。幾種不同綠色磨削加工技術及其特點見表 1。這幾種綠色磨削加工技術使用的磨削液并不是傳統意義上的磨削液,而是可替代傳統磨削液并能達到與其相同效果的壓縮氣體、固體潤滑劑、低溫氣體等其他形式的介質。

干式磨削加工技術

干式磨削(Dry Machining,DM)是一種典型的綠色磨削加工技術。在加工過程中,DM 加工技術通過壓縮氣體降低刀具在磨削過程中產生的磨削熱。在保證對刀具造成的磨損程度有限及加工件質量的前提下,DM 加工技術不使用磨削液。DM 加工技術在機械加工中的成功應用,為綠色機械加工開辟了新的可能性。

DM 加工技術由于沒有磨削液的參與,對環境的負面影響極小,是名副其實的環境友好型加工方式;不使用磨削液,意味著磨削液的使用和處理成本為零,可極大地節約生產成本;由于沒有磨削液的參與,刀具在磨削過程中整體保持受熱均勻,可降低刀具的磨損程度,有效延長刀具的使用壽命。

與傳統澆注式潤滑方式大量使用磨削液不同,DM 加工技術在加工過程中完全不依賴磨削液,可避免因使用大量磨削液所造成的各種危害。然而,因為不使用磨削液,會使整個加工過程的冷卻和潤滑成為一個大問題,切屑的排出和工件表面粗糙程度以及加工刀具的磨損程度都會受到或多或少的影響。

準干式磨削加工技術

準干式磨削(Near‐Dry Machining,NDM)技術集 DM 加工技術與傳統澆注式潤滑加工方式的優點,能夠有效控制磨削液的使用,在一定程度上可避免因磨削液的大量使用所帶來的一系列危害,不僅可節約磨削液的購入成本和處理成本,而且可降低磨削液飛濺對操作人員身體帶來的危害性,同時減少處理廢棄磨削液對環境帶來的影響 。

固體潤滑加工技術

固體潤滑加工技術是一種典型的綠色制造技術。與 DM 加工技術相比,固體潤滑加工技術在磨削區添加固體介質作為磨削液;與 DM 加工技術相比,固體潤滑加工技術可在一定程度上降低磨削過 程中產生的磨削熱。固體潤滑劑的潤滑性能較優,20世紀 90年代已得到廣泛應用。

固體磨削液能減少磨削過程中在磨削表面產生的磨削熱,降低在加工過程中產生的碎屑與工件之間發生“黏附”的概率,并且固體潤滑劑的處理成本低,加工過程對操作者的危害較小,具有綠色磨削加工的理念。

很多學者研究了固體潤滑加工技術在車削和磨削中的應用,開發了適用于固體潤滑技術的刀具。

低溫冷卻潤滑加工技術

由文獻可知,低溫冷卻潤滑加工技術主要包括工件低溫預處理、間接低溫冷卻、低溫氣體射流、低溫處理等幾種方法。其中,低溫氣體射流是目前處于研究熱點的冷卻與潤滑方法,將低于-180 ℃的低溫氣體介質注入磨削區進行冷卻。與高壓氣體和水蒸氣相比,低溫氣體介質具有更強的冷卻能力。

液氮冷卻潤滑技術將液氮通過瓶裝壓力提供的動力噴射到磨削區,液氮在磨削區受熱蒸發起冷卻潤滑作用。液氮冷卻潤滑技術因所需的液氮冷卻循環系統結構復雜且成本昂貴,難以被廣泛推廣和使用。

低溫冷風射流潤滑技術排出加工過程中產生的碎屑困難,在冷風射流過程中產生大量的噪音,對刀具的保護效果及冷卻性能均不理想。

研究人員以氬氣、氦氣、二氧化碳、氮氣等多種氣體為加工冷卻介質,通過大量實驗探索了低溫冷卻在車削、銑削、磨削和其他加工形式中的冷卻和潤滑效果。結果表明,與 DM 加工技術相比,經過低溫冷卻潤滑加工技術處理的工件表面質量高,刀具磨損較少,冷卻潤滑效果較好。

微量潤滑磨削加工技術

微量潤滑磨削加工技術(Grinding Technology with Minimum Quantity Lubrication,MQL)是一種新型環保高效率的加工技術,具有所使用的磨削液量少、磨削力小等特點,并且有利于刀具的保養及工件質量的有效提高。MQL 由德國的克洛克研究團隊于 1997 年的一場學術會議上提出。大量的實驗表明,MQL 可降低磨削力,有效降低發生黏結的概率,延長刀具的壽命。

MQL 在一定程度上結合了 DM 與傳統澆注式潤滑加工方式的優點,能夠有效控制磨削液的使用,在一定程度上可避免磨削液大量使用所帶來的一系列危害。從原理上來講,MQL 將微米級的磨削液與特殊的高壓氣體混合,磨削液和高壓氣流在進入亟待降溫的核心加工區域之前被霧化。其中,高壓氣體冷卻加工區域,將磨削產生的磨削熱排出,并將磨削產生的碎屑一并排出,以防止碎屑與加工件發生“黏附”;磨削液起潤滑的作用,有效緩解刀具的磨損和老化,并保證工件成品的加工質量。

L. R. Silva 等通過研究微量潤滑磨削 ABNT4340 鋼的加工過程,發現了一個可以改善加工件成品表面質量、加工過程磨削力的最佳冷卻潤滑系統參數。T.Tawakoli等調整微量潤滑磨削系統參數進行研究的結果發現,MQL 能夠延遲砂輪的使用壽命,并改善加工表面質量。Y.Kaynak 等通過研究發現,在低速磨削時,與低溫冷卻潤滑加工技術相比,使用 MQL 能夠獲得更好的潤滑效果。

MQL 使用的磨削液基礎油通常為生物降解性好的植物油。相對于傳統澆注式冷卻潤滑方式的磨削液使用量(60 L/h),MQL 的磨削液使用量較少,僅為 30~100 mL/h,這相當于傳統澆注式潤滑方式磨削液使用量的 0.05%~0.17%。顯然,MQL 大大改善了磨削液使用過度的情況,并且改善了操作者的工作環境,并降低了磨削液對環境的影響,是一種符合綠色加工理念的高效、低碳加工技術。

MQL 逐漸引起了國內外相關業界人士以及專家學者的興趣,研究人員針對 MQL 提出了一系列研究方案,并探索了 MQL 的原理和具體加工參數,嘗試著對 MQL 與傳統的各種磨削加工方式進行了不同程度的結合。在特定條件下,MQL 的效果優于傳統的幾種冷卻潤滑技術。美國瑪格公司、德國齊默爾曼公司、俄羅斯 DST 國際公司、德國林康公司、德國海繆爾公司、德國 VHF 凸輪制作 AG 公 司等海外企業在 MQL 的應用方面已有一些突破,對 MQL 與現有成熟的機床產業進行了結合,一些海外汽車企業也在嘗試將 MQL 融入到自身產業的一些核心零件的生產加工進程中。

長期以來,MQL 磨削機理的研究主要基于英國學者威廉姆斯于 1977 年提出的 Geometric assumption of rectangular capillary 模型和俄羅斯學者戈德列維斯基于 1997 年提出的 Geometric assumption of cylindrical capillary 模型假設的磨削區單毛細模型。研究發現,刀具與工件之間的摩擦運動能夠產生微米級別的毛細管,磨削液可以通過這些微米級別的毛細管滲透進核心加工區域,并在毛細管消失前通過毛細管浸透進核心加工區從 而實現有效潤滑。

在 MQL 刀具與工件的接觸界面形成的毛細管中,受摩擦力和阻力等因素的干擾會存在穿透極限長度。MQL 為磨削液提供微米和納米級的霧滴,微量潤滑條件、磨削液供給形式、微量潤滑霧顆粒在磨削面的摩擦性能直接關系到潤滑效果。微量潤滑霧顆粒具有較強的穿透依附能力,可以有效地在磨削面上形成磨削油膜,從而影響摩擦性能,減少對刀具的磨損和表面粗糙程度。

然而,MQL 并不是完美的,MQL 高壓氣流的冷卻性能十分有限,無法滿足磨削區亟須降溫的需求,而傳統澆注式冷卻技術通過使用大量的磨削液能夠滿足這一需求。與傳統的澆注式冷卻技術相比,MQL 的成品質量仍有較大的發展和進步空間。

針對 MQL 目前存在的問題,為了進一步改善 MQL 的性能,國內外研究人員進行了大量的基礎實驗研究。C.W.Xu 等研究了微量潤滑液滴的滲透潤滑機理。結果表明,改善液滴特性并增加其在刀具與切屑接觸面間的滲透性,可以更好地潤滑磨削區域,進而優化磨削產生的摩擦熱。賀愛東等研究了 MQL 對磨削加工殘余應力的影響,發現微量潤滑加工技術能夠有效降低難加工材料的加工殘余應力。張淑華對微量潤滑殘留霧滴的循環利用進行了研究。結果表明,磨削環境中磨削液的霧滴濃度與磨削液霧滴的直徑大小和吸附能力有一定關聯,通過增加霧滴在機床和被加工工件表面的堆積量,可以顯著降低操作環境中潤滑液油霧滴的濃度。

目前,對微量潤滑磨削技術核心機理的研究十分有限且進展較為緩慢,僅通過控制變量對照實驗還不能解釋 MQL 憑借微米級的潤滑液能夠達到與傳統澆注潤滑方式相同或類似效果的核心原理。因此,對 MQL 原理的研究顯得更為重要,其可以幫助研究人員進一步改良 MQL,使其加工性能、冷卻性能和潤滑性能得以進一步提升。

二、MQL 的研究現狀

納米粒子射流微量潤滑技術

納米粒子射流微量潤滑技術(Nanofluid Minimum Quantity Lubrication,NMQL)是針對微潤滑應用的瓶頸而提出的一種更加高效、低耗、清潔、低碳的新型精密加工技術。NMQL 在 MQL 的基礎上加入了納米粒子技術,與 MQL 不同的是,NMQL 使用的磨削液是磨削液與納米級的顆粒混合形成的特制磨削液。

納米顆粒參與強化傳熱的研磨方法不僅繼承了微量潤滑磨削的所有優點,而且大大改善了傳統微量潤滑磨削傳熱能力不足的問題。所加入的納米粒子具有優異的抗磨減磨性能,能夠有效改善砂輪與磨屑、砂輪與工件之間的潤滑性能,從而顯著提高加工精度、表面質量,尤其是工件的表面完整性,改善操作人員的操作環境。因此,NMQL 是一種資源利用率高、環保、健康且符合可持續發展理念的新型綠色加工技術。

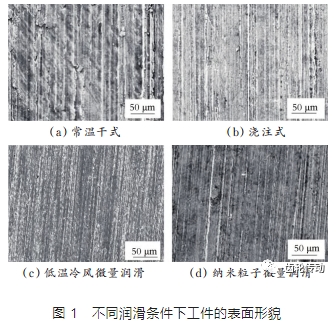

NMQL 的冷卻和潤滑能力優異,國內外很多研究人員對 NMQL 的基礎理論進行了研究。同時,為了探明 NMQL 中納米粒子的減磨和抗磨原理,進行了大量的研究和計算工作,取得了 NMQL 納米粒子抗磨減磨的階段性成果。NMQL 的工件質量好,且發生“黏附”的概率小。不同潤滑條件下工件的表面形貌如圖 1 所示。

C.Mao 等開展了 NMQL 相關理論分析和實驗研究,并以四種潤滑冷卻方式作為變量進行了磨削淬硬鋼的對照實驗。所采用的冷卻潤滑方式包括水基三氧化二鋁納米流體、干磨削、傳統澆注式磨削和 NMQL。結果表明,納米粒子擁有較高的表面能,能夠滲透到工件與砂輪、砂輪與切屑之間的接觸面,具有良好的減磨和抗磨性能。毛聰還研究了射流參數對納米粒子射流微量潤滑技術磨削性能的影響,得到了最優射流參數。

研究人員研究了植物油作為 NMQL 基礎油的可行性,考察了植物油性能對摩擦系數、比磨削能和表面粗糙度的影響,初步確定了最佳工藝參數。但是,研究人員沒有探究植物油的分子結構、物理性質和納米流體的物理性質影響研磨區冷卻性能和潤滑性能的機理,也沒有研究 NMQL 研磨區油膜的形成機理和影響油膜強度的因素。當加工要求不同時,植物油基納米流體無法改變研磨區油膜的冷卻性能和潤滑性能,因此限制了 NMQL 技術的進一步發展。

靜電噴霧微量潤滑技術

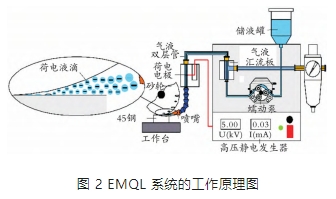

呂濤等結合靜電噴霧(Electrostatic Spray,ES)技術和 MQL 技術,提出了靜電噴霧微量潤滑技術(Electrostatic Minimum Quantitylubrication, EMQL),并通過控制充電電壓研究了靜電噴霧微量潤滑液滴粒徑分布和沉積量等參數的變化。結果表明,EMQL 可以顯著減小潤滑油尺寸,提高靜電噴霧微量潤滑液在加工區域的擴散能力和附著能力。

相較于普通 MQL 使用的磨削液,ES 使用的磨削液液滴更小且分布更均勻;由于液滴帶電,能夠更好地吸附在工件表面并磨削核心區域,因此更好地發揮潤滑與冷卻的作用。此外,在靜電噴霧微量潤滑加工過程中,磨削液滴在工件和機床內壁的沉積增加,降低磨削環境中的油霧濃度。EMQL 系統的工作原理圖如圖 2 所示。

EMQL 使用 ES 技術制備所需的靜電噴霧磨削液。ES 技術首先給磨削液表面賦予均勻的電荷,各液滴之間的庫倫斥力使其不會發生團聚現象,因此 ES 中各液滴分布均勻,且液滴的形狀相對統一, 可降低因磨削液噴涂不均勻所導致的加工誤差;經過 EMQL 處理的工件成品的相對誤差較小,成品質量相對較高。若 ES 潤滑液表面的電荷密度達到一定閾值,磨削液膜會破裂,磨削液膜均勻地覆蓋磨削加工區域。由于液滴表面附帶一定電荷,因此液滴也會受到電場力的影響而吸附到磨削區表面,降低加工過程中生成的“氣體阻擋層”所造成的影響。

微量潤滑增效技術

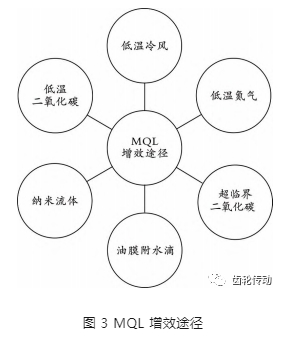

MQL 技術使用的磨削液量少,磨削力小,有利于刀具的保養,且能夠有效地提高工件的質量。但是,在特定的工作條件下,MQL 降低磨削區溫度的能力不足,且潤滑能力也不盡如人意。國內外研究人員對 MQL 增效技術進行了研究。現有的增效途徑包括采用低溫冷風、低溫氮氣、低溫二氧化碳、納米流體、油膜附水滴和超臨界二氧化碳。MQL 增效途徑如圖 3 所示。

微量潤滑增效技術著重處理優化 MQL 冷卻性能不足、磨削力亟待優化、工件成品表面質量亟待優化、對刀具的磨損等方面。張高峰等在研究過程中發現,低溫冷風 MQL 能夠有效地減小磨削加工過程中的法向磨削力,并降低磨削溫度,尤其是在高速、大磨深的磨削參數下,其磨削加工性能更優異。K.H.Park 等發現,與 MQL 相比,低溫氮氣 MQL 對砂帶起一定的保護作用。D.A.Axinte 等發現,低溫二氧化碳 MQL 在車削中顯著緩解加工過程對刀具的負面影響,這一結論甚至可以推廣至其他加工形式中。

國內外研究人員對低溫 MQL 這一綠色磨削加工技術進行了一系列的研究。低溫 MQL 是在低溫冷風技術的基礎上加入 MQL,有效地將綠色磨削和加工兩種技術的優點集于一體,具有良好的冷卻潤滑效果,特別適用于對難加工材料進行磨削加工。

波蘭學者拉多斯瓦研究了低碳鋼 ASTMA53 和 AISI 1010 在低溫微量潤滑條件下的芯片形狀和表面光照度,并比較了低溫微量潤滑切割技術和低溫冷氣切割技術對加工工藝的影響。通過低溫 MQL 可以得到更好的芯片形態及表面質量。A.K. Nandy 等通過低溫冷風技術結合 MQL 對 TC4 鈦合金進行車削實驗發現,相對于傳統冷卻潤滑方法,低溫冷風技術降低了車削力,延長了刀具壽命, 且有利于切屑的排出。J.A.Sanchez 等通過結合低溫二氧化碳與 MQL 進行磨削實驗發現,與傳統澆注式潤滑技術相比,低溫二氧化碳與 MQL 相結合能夠有效提高砂輪的壽命,獲得較大的磨削比和較好的工件表面光潔度,且對加工材料的熱損傷較小。A.E.I.Elshwain 等采用低溫 MQL 加工鎳、鈦及其他高級材料,發現低溫微量潤滑磨削技術能夠改善工件的表面質量,延長刀具壽命,降低磨削溫度。

三、結論與展望

MQL 將微米級的磨削液與特殊高壓氣體混合,磨削液和高壓氣流在進入亟待降溫的核心加工區域之前霧化;高壓氣體冷卻加工區域,將磨削產生的磨削熱排出,并將磨削產生的碎屑一并排出, 而磨削液起到潤滑的作用,有效緩解刀具的磨損和老化,并保證工件成品的加工質量。MQL 具有所需磨削液量小、磨削力小、能夠防止粘連、減少刀具磨損、提高加工成品表面質量等優點。

然而,在特定的工作條件下,MQL 存在冷卻性能不足等問題,尤其是當使用微潤滑磨削加工技術加工難以加工的材料時,切割過程中產生的熱量過高,磨削區可能會出現冷卻不足的現象。當冷卻不足時,磨削液膜破裂,潤滑失效,因此很難確定最佳的磨削液量,容易出現潤滑不足的現象。

對 MQL 的研究大多基于微量潤滑條件,討論磨削參數對刀具磨損機理、工件表面完整性的影響,對微量潤滑系統參數的研究較少。目前,微量潤滑裝置的自動化程度較低,無法對磨削液流量和壓縮空氣等工藝潤滑參數進行精確控制。但是,這些潤滑參數對工件質量、刀具磨損和磨削力有重要影響。研究發現,在微量潤滑系統中,潤滑參數存在最優值;通過優化的潤滑參數,可延長刀具的壽命,降低工件的表面粗糙度;延長刀具壽命,有助于提高工件表面質量,降低生產成本和提高磨削過程中的磨削力;通過控制微潤滑系統中磨削液的流量,可以提高刀具的使用壽命,并在一定范圍內提高磨削力,從而提高工件質量。因此,精確控制潤滑參數非常重要,值得探討和研究。

若要在機械加工行業普及 MQL,則還需要繼續探索微量潤滑磨削技術原理。但是,僅通過控制變量的對照實驗,不足以解釋微量潤滑能夠憑借微米級的磨削液達到與傳統澆注潤滑方式相同或類似效果的核心原理。若要改進微量潤滑磨削技術的冷卻性能和潤滑性能,則需要對微量潤滑系統參數、磨削液種類及其用量進行系統研究,并研究微量潤滑對不同加工形式、磨削力系數等的影響,為 MQL 的廣泛應用提供理論支持與指導。