一、零件的分析

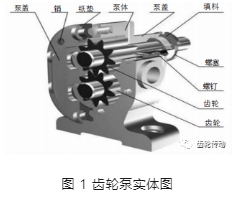

齒輪泵實體圖如圖 1 所示。

零件的作用及工藝分析

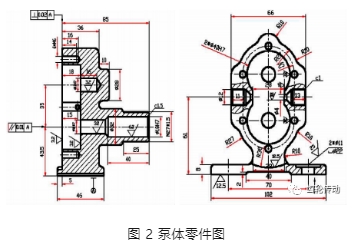

泵體零件圖如圖 2 所示。

“泵”是一種能量轉換裝置,通過將原動機的機械能或者其他的外部能量輸送給液體,使液體增加能量。

因為 ZG25 的泵體的鑄造性能比較好,切削加工性也不錯,我們一般采用金屬型鑄造。零件有 3 組加工面,它們都有相應的位置要求。以下是本零件需要加工的表面以及加工表面之間的位置要求:①底面和 Φ32 圓柱互為基準的加工面,Φ12 孔軸線和底面的平行度為 0.02,主要加工的是底面,Φ18 孔和 2×Φ12 孔。② 底面為基準的加工面,主要加工左端面和 2×G1/4 的孔,底面和左端面垂直度為 0.01。③中心線和左端面為基準的加工面,主要加工 2×Φ40 孔,右端面,2 個小側面。

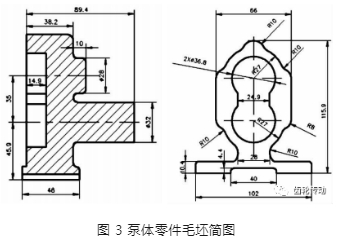

繪制零件毛坯簡圖

毛坯簡圖如圖 3 所示。

二、生產類型和加工工藝過程的特點

零件的生產類型一般是根據工件或者產品的每年的生產綱領來劃分的,零件的年生產綱領計算公式如下:

N=Qn(1+a)(1+b) (1)

式中:

N:年的生產多少件(件/年);

Q:產品每年生產多少臺(臺/年);

n:每臺產品中有多少零件(件/臺);

a:備品率(%),對哪些容易損壞的零件要留備品,方便用戶的修配;

b:廢品率(%)。

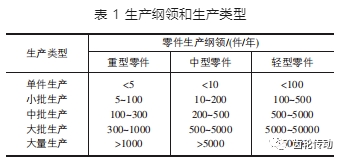

生產類型時按每年的生產綱領來劃分,如表 1 所示。

齒輪泵泵體是通用零件,已經市場化,而且加工用到很多不同種的機床,比如車床、銑床、鉆床、鏜床等,所以選用大量生產。

三、基準的選擇

定位基準影響零件加工精度。而定位基準的選擇影響機床夾具的復雜程度和零件的加工質量。定位基準可分為粗基準、精基準和輔助基準。

粗基準的選擇

①我們通常用某個加工余量比較均勻一點的和十分要緊的表面零件的粗基準。②那些我們暫時不用加工的表面,我們的粗基面選用當中精度要求較高的表面。③一般選光滑、干凈、平整面作粗基準面,不能有飛邊、刮痕、缺口、裂痕等特別明顯的缺陷。④如果我們用毛坯表面做粗基準時,通常最好就用一次,因為毛坯表面是比較粗糙的,這樣導致了定位誤差比較大,會影響零件的加工精度的。⑤以工件比較容易裝夾為原則,夾緊機構盡量簡單,操作盡量方便。

精基準的選擇

①“基準重合”原則;②“互為基準,反復加工”原則;③“基準統一”原則;④“自為基準”原則。

特別指出的是,我們很多時候不能同時滿足上面四條精基準選用的原則,很多時候就算滿足但是經濟效益不高,也沒有條件實現。使用精基準時,當設計基準和工序基準不重合時,我們要進行換算尺寸。

四、工序的順序安排

工序順序的安排原則

①通常先加工基準面后加工其它表面。②一般先加工出零件的平面,后加工出零件的孔。③先主要表面后次要表面。④先粗加工再做精加工工序。

熱處理工序及表面處理工序的安排

一般在制定工藝規程時,我們一般要根據零件的材料特性以及技術要求來安排熱處理工序,熱處理一般包括:預備熱處理,最終熱處理正火,退火,時效,滲氮(表面注入氮原子),時效處理。

對于整體都需要淬火的零件,淬火之前,加工好要切削的表面。

熱處理或者其它特殊的表面處理工序通常放在最后的工藝過程。

其它工序的安排

檢驗工序比如:去除毛刺、去磁化、稱產品重量、除塵清洗、防銹涂油等,這些雖不是主要工序,在加工中比較零散也無需花太多時間,但是也會影響零件的精度和技術要求,也是加工工藝的重要組成部分,不可忽視。

工序的合理組合

加工一個工件是由很多工步組成的,如何把這些工步組成工序,是設計工藝規程中要考慮的重要問題。以工序集中與分散兩個特點為基本原則確定工序數。如果在生產中不經常采用專用設備,這樣就會限制工序集中,不利于零件的正常生產。單件小批生產盡量使用結構簡單的機械設備,夾具,流水線,提高自動化水平。根據上述,使用工序集中的原則來組織生產現在和將來發展趨勢。

選擇機械加工工藝的順序的方法

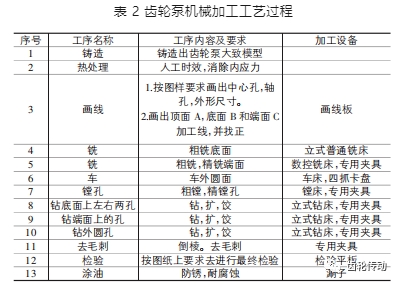

零件主要表面和其它表面的機械加工順序,對保證質量和組織生產,節約成本有很大的作用,應依據工序和定位基準面的來決定。加工工藝過程如表 2 所示。

五、專用夾具設計

夾具體的設計

夾具體是夾具的基礎部件。夾具體要安裝組成該夾具所需要的各種裝置,元件和機構,夾具體對加工工件非常重要。

夾具體設計時應滿足以下要求:

①應該有足夠大的剛度和強度。②穩定加工尺寸。③便于排屑。④夾具通常來說是單件生產的,按照經驗我們可以借鑒以前類似的結構和模型。⑤工作安全可靠并且操作方便。⑥結構簡單容易制造,可操作性高。

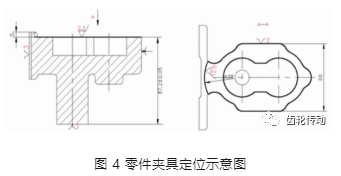

零件夾具定位

銑削左端面,一般用已加工過的底面作為主定位面,加工表面的表面粗糙度是 Ra3.2,右面Φ32mm 圓柱端面和左端面之間的尺寸要求為 87.2mm,右面Φ32mm 圓柱端面有一個支承釘限定一個自由度,頂面用 V 型塊限定兩個自由度,因此這樣限定了六個自由度,實現完全定位。定位示意圖如圖 4 所示。

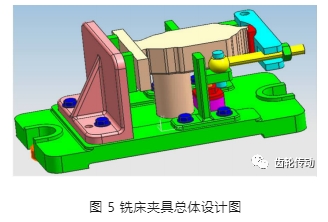

銑床夾具的總體設計

該夾具主要是確定定位:底面是采用兩個支承板,限定了三個自由度,Y 和 Z 方向的旋轉,X 方向的移動,右面Φ32mm 圓柱端面用一個支承釘限定一個 Y 方向的移動自由度,頂面用 V 型塊限定 Z 方向的移動和 X 方向的旋轉自由度,這樣就限定了六個自由度,滿足了六點定位原理,工件在夾具中合理定位;再就是夾緊,選擇兩個側面面作為夾緊面,采用鉸鏈機構,螺釘和壓板夾緊,可人為的調緊調松,用 V 形塊壓板夾緊頂端圓弧部分,選擇輔助支撐用來減少加工時工件的震動,確保夾緊機構夾緊可靠。詳細如圖 5 所示。

在銑床夾具中,刀具對于夾具的位置需要事先調整,所以需要設置對刀裝置。對刀裝置賽尺,刀塊,支座,連接支座和刀塊的螺釘。使夾具上定位元件的工作表面相對工作臺的送進方向具有正確的位置是定向鍵的作用。一般安裝在夾具底面的縱向槽中。

夾具設計原則:

①夾具在設計時應該盡可能滿足可靠性和穩定性。②夾具在設計時應盡可能結構簡單,成本低。③夾具在設計時應盡可能的有足夠的承載和夾緊力以夾緊加工中的工件,在裝夾和操作中快速工作。④夾具要能在調整和更換中能重復定位。

該夾具使用的是快速螺旋夾緊機構。優點是構造比較簡單,使用方便,成本低廉。缺點是夾緊力不大,可使用手動夾緊。

定位誤差的分析計算

夾具首先要保證工件加工的精度。夾具在設計過程中要確定工件的定位方案,首先應根據定位原理選擇定位元件還得考慮工件定位方案能否滿足工序加工精度。定位誤差是因為工件在機床或者夾具上定位不準確形成的工序尺寸的加工誤差。而基準不重合誤差 △jb 和基準位移誤差△jw 是定位誤差主要方面。

夾具用底面作為主定位面,側面由支承釘定位,定位誤差計算如下式:

銑削左端面

設計基準:右側Φ18 小端面

定位基準:右側Φ18 小端面

調刀基準:Φ20支承釘表面

定位基準與調刀基準重合,基準位移誤差:△jw=0。

基準重合,所以基準不重合誤差:△jb=0;

定位誤差:△d=△jw+△jb=0。

銑床銑削力的計算

鑄鋼材料,硬質合金端銑刀,銑削力計算公式如下:

P=500*D-1.0*T1.0*B0.9*SZ0.75*Z

其中(銑刀直徑)D=75mm,(銑削深度)T=2.0mm,(銑削寬度)B=2.0mm,(走刀量)SZ=0.18mm/z,(齒數)Z=4。

把上述數值代入得:

P=500*75-1.0*21.0*20.9*0180.75*4 = 639.2N

F=pk=639.2*3=1917.6N

根據查找相關表格:k 為安全系數取 3;

因為 F≤W,滿足夾緊要求。

六、結論

該夾具設計合理,結構緊湊簡單,定位準確,能很好的輔助齒輪泵泵體的加工,經濟性強,便于大批量生產。

參考文獻略.