為提高生產效率,對18CrNiMo7-6鋼、20CrNi2MoA鋼和20CrMnTi鋼混裝滲碳工藝進行了試驗。通過對 3 種材料采用強滲期碳勢1.1%、擴散期碳勢0.75%、淬火保溫期碳勢0.75%,進行同爐滲碳淬火處理后,3種材料的硬度均達到58~62HRC,滲碳層深滿足工藝技術要求,金相組織符合JB/T 6141.3—1992《重載齒輪滲碳金相檢驗方法》要求。

重載齒輪是指傳遞功率大、承載大、低速及受沖擊載荷大的齒輪,技術要求其具有優良的耐磨性能、較高的接觸疲勞強度和彎曲疲勞強度,同時具有較高的抗沖擊和承載能力,因此需要對其進行強化熱處理,滲碳淬火工藝是硬齒面齒輪強化的主要工藝之一,通過對齒輪進行滲碳淬火處理,可以提高齒輪的綜合力學性能及使用壽命。礦用減速器齒輪在材料的選擇上,主要有20CrMnTi鋼、 20CrNi2MoA鋼和18CrNiMo7-6鋼。為適應單件、小批量產品的生產,從而提高生產效率,降低生產成本,本文對18CrNiMo7-6鋼、20CrNi2MoA鋼和 20CrMnTi鋼共3種材料的混裝滲碳工藝進行了試驗,通過對3種材料采用相同的滲碳工藝參數所獲得的碳濃度梯度、硬度、滲層深度及金相組織進行研究,篩選出同時滿足3種材料技術要求的滲碳淬火工藝。

一、試驗材料及方法

試驗材料及試樣

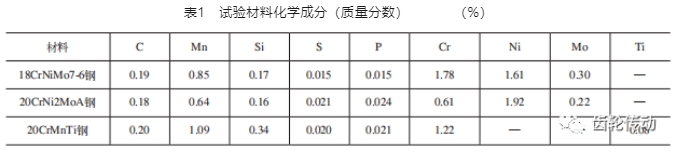

用齒輪毛坯粗車件來代替滲碳齒輪件,隨爐裝入材料為18CrNiMo7-6鋼、20CrNi2MoA鋼 和20CrMnTi鋼剝層試塊、滲碳試塊各1件,剝層試塊尺寸規格為φ 50mm×170mm,主要用于表面到中心碳含量的分析,滲碳試塊尺寸規格為φ 40mm×10mm,主要用于滲碳滲層深度、金相組織、硬度的檢測。3種試驗材料的化學成分見表1。

滲碳技術要求

工藝滲碳層深度 1.4 ~ 1.8mm ,硬度 5 8 ~ 62HRC,滲層金相組織符合JB/T 6141.3—1992《重載齒輪滲碳金相檢驗方法》要求。

試驗方案

滲碳設備采用易普森箱式多用爐,滲碳氣氛為丙烷+空氣的超級滲碳氣氛,易普森箱式多用爐具有碳擴散曲線的自適應功能,能夠根據工藝設定滲層深度、碳勢及滲層百分比自動計算強滲和擴散時間,確保滲層深度及表面碳含量。

18CrNiMo7-6鋼中富含碳化物形成元素Cr,在碳勢較高的情況下,表面容易形成角狀或網狀碳化物,嚴重縮短零件的使用壽命,20CrNi2MoA鋼中富含非碳化物形成元素Ni,表面不容易形成網狀碳化物,考慮3種材料在滲碳過程中吸碳能力不同,試驗中共設計了兩種方案,具體試驗參數見表2,工藝中設定滲層深度為1.7mm,心部碳含量(質量分數)設定為0.4%。

試塊硬度采用TH301洛氏硬度計檢測,金相組織采用光學顯微鏡DM13000M,按GB/T 13298—1991 《金屬顯微組織檢驗方法》規定檢測顯微組織。

二、試驗結果與分析

結果與分析

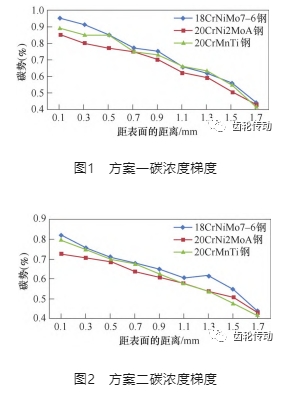

(1)碳濃度梯度結果 采用方案一滲碳處理后,3種材料碳濃度梯度結果如圖1所示;采用方案二滲碳處理后,3種材料碳濃度梯度結果如圖2 所示。

(2)碳濃度梯度分析從圖1、圖2可知,3 種材料采用同一滲碳工藝進行滲碳淬火后,18CrNiMo7-6鋼表面碳含量最高,20CrMnTi鋼次之,20CrNi2MoA鋼最低。對材料合金元素進行分析,其中Cr、Mo為碳化物形成元素,Ni為非碳化物形成元素。碳化物形成元素可以在滲碳時增加表面碳濃度,使碳濃度梯度變陡,非碳化物形成元素則可減少表面碳濃度,使碳濃度變得平緩。其中,18CrNiMo7-6鋼中碳化物形成元素與非碳化物形成元素相互配合,可使滲碳鋼有較好的滲碳能力,且 18CrNiMo7-6鋼在3種材料中含Cr、Mo元素最高, 因此表面吸碳能力最強。20CrMnTi鋼雖未含Mo元素,但相對而言,因為Cr含量高于20CrNi2MoA 鋼,所以表面吸碳能力高于20CrNi2MoA鋼。

滲層、金相組織、硬度結果與分析

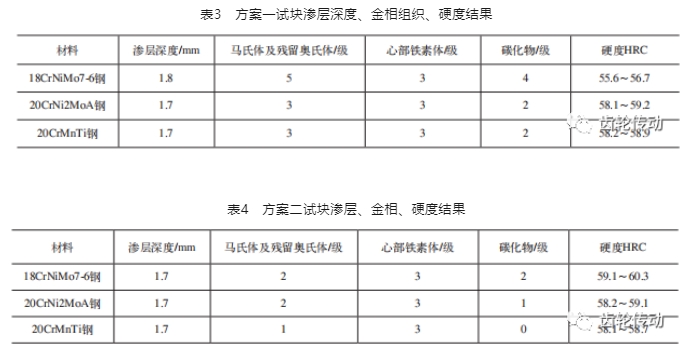

(1)滲層深度、金相組織、硬度結果采用方案一滲碳處理后,3種材料試塊滲層深度、金相組織、硬度結果見表3。采用方案二滲碳處理后,3種材料試塊滲層深度、金相組織、硬度結果見表4。

(2)滲層、金相組織、硬度結果分析從表 3、圖1結果分析得出,采用方案一工藝參數進行滲碳淬火后,因18CrNiMo7-6鋼表面碳含量太高,淬火后試塊硬度低于技術要求,且表面存在大量殘留奧氏體,金相組織不合格。主要原因:一是 18CrNiMo7-6鋼Cr含量高,Cr元素等溶入奧氏體中,增加了奧氏體的穩定性,使淬火后殘留奧氏體增多;二是滲層C含量過高,使溶入奧氏體的碳量 增加,造成淬火后殘留奧氏體增多。因此,在3種材料混裝時,采用方案一工藝參數不可行。

從表4、圖2結果分析得出,采用方案二工藝參數進行滲碳淬火后,3種材料的滲層深度、硬度和金相組織均符合技術要求。

三、結束語

1)18CrNiMo7-6鋼、20CrNi2MoA鋼和 20CrMnTi鋼采用同爐滲碳淬火后,18CrNiMo7-6 鋼滲碳層碳含量最高,20CrMnTi 鋼次之,20CrNi2MoA鋼最低。

2)18CrNiMo7-6鋼、20CrNi2MoA鋼和 20CrMnTi鋼同爐采用工藝強滲期碳勢為1.1%、擴散期碳勢為0.75%、淬火保溫期碳勢為0.75%參數處理后,滲層深度、硬度、金相組織均符合技術要求,因此3種材料零件齒輪實物可據此合爐生產。

參考文獻略.