現代高性能齒輪箱一般需要專門設計齒輪的幾何形狀,以滿足特殊工程機械應用需求。專門設計的齒輪,主要是為了提高齒根強度、降低嚙合噪音。通過改變壓力角或者增加齒輪輪廓來增強齒的強度,通過增加齒輪之間的接觸比降低齒輪的嚙合噪音。通常,增加齒高或齒輪的螺旋角可以實現更大的接觸比;改變嚙合角或調整齒 輪輪廓幾何形狀來提高齒根強度;或者增加齒輪與齒輪之間的接觸面積和嚙合度來減小嚙合噪音。

通常,滾齒工藝的設計符合齒輪的外形幾何要求(用于硬加工或直接應用),并優化制造成本。為了獲得量身定制的齒輪,需要定制標準化的刀具輪廓,這些刀具往往隨著使用過程發生一定的磨損,這必然影響齒輪的加工精度。

1、過程模擬

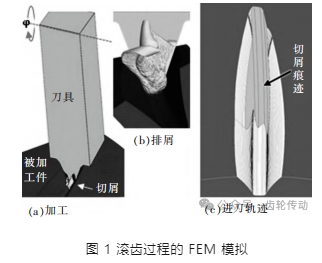

通過傳動裝置模擬切削負載對刀具輪廓磨損的影響,證明產生的磨損現象和刀具壽命相互關聯。齒輪加工仿真軟件能夠提供數字化的切削長度、切屑厚度、間隙等信息,還有每個單獨點的角度和接合切削刃所生成的位置。此外,最大相對刀具尖端切屑去除量描述了前刀面尖端區域的變形載荷。一維載荷參數的有關理論不能完全解釋所測試齒輪箱的磨損行為。滾齒過程的一個特征是背離沿切削刃的切屑厚度,單個切片的厚度可達到 5~300 mm,有限元模擬中的切削單元尺寸的增加不會減少計算時間。滾齒過程的 FEM 模擬見圖 1。

2、檢測結果

尖端半徑對磨損的影響

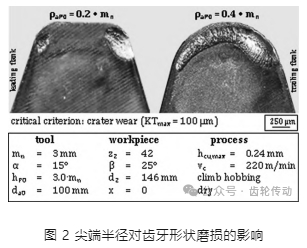

從具有尖端的標準參考刀具配置文件中派生出尖端半徑為ρaP0=0.2mn,mn 為刀具法向模量。在尖端半徑使用值為ρaP0,1=0.2mn 的情況下,對不同尖端半徑ρaP0,2=0.3mn 和ρaP0,3=0.4mn 的磨損影響進行分析。

在切割測試中,增加尖端半徑的情況下將影響刀具壽命。根據刀具壽命,水平進刀的切割速度也隨著半徑的增大而提高。將尖端半徑從 0.2mn 更改為 0.4mn,Vc 的值根據框架條件增加了 7%到 30%。嚙合時,尖口磨損更集中在前刀面尖端區域的小尖端半徑的輪廓處。尖端半徑的增加與齒尖磨損關系對比見圖 2。

尖端半徑對齒輪磨損的影響與切片變形有關。在滾齒過程中,切屑材料中從尖端和側面方向流過前刀面,當尖端半徑很小時,切屑物料流在兩齒面間流過,切片材料在那里得到壓縮和變形;尖端半徑較大時,前刀面上的變形量降低,此尖端區域產生的切片體積的比率減少,意味著具有較大尖端半徑的刀具將減少整體變形載荷。

刀具輪廓角對磨損的影響

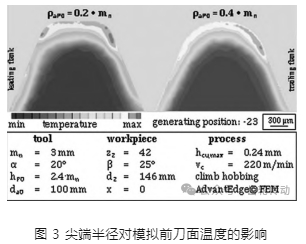

在滾齒快速切削模擬中,根據邊界條件輪廓角取ρaP0,1=158和ρaP0,2=208時,這種齒輪輪廓的改變會導致不同的磨損效果。在有限元仿真加工過程中,一定切削弧度下排屑時刀具前端溫度的變化情況見圖 3(通過前刀面方向觀看),溫度增加,具有較大輪廓角度刀具的臨界月牙磨損更快,切削速度下降 5%。

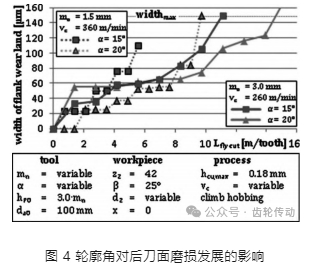

通常,較大的輪廓角導致齒輪側翼的間隙角增大。經仿真模擬顯示,有效間隙角在整個側翼范圍內從起始尖端半徑增加到尖端半徑最大值。實際模擬側翼的間隙角從 2.25°增加到 3.0°,當側翼角度增加時,較大的切削后角減少了刀具后刀面和工件材料之間的摩擦負荷,使刀具側面磨損速度變慢,見圖 4。

除了間隙角的變化規律,當增加輪廓角度時,切割長度減少,導致刀具壽命增加。預估輪廓角度從 158 增加到 258,相應地,刀具增加 6%~ 18%的進刀切割速度。

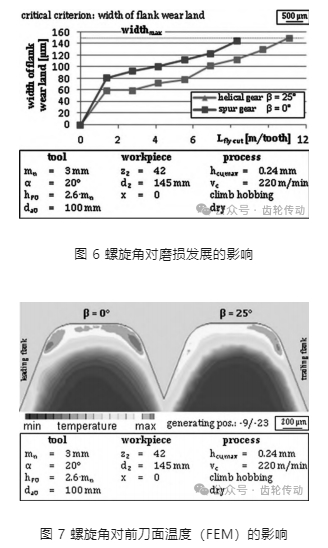

齒輪螺旋角對磨損的影響

螺旋角作為工件的幾何尺寸決定參數,對刀具的磨損有較大影響。實驗對象除了螺旋角為 25.8°的標準齒輪外,還參考了螺旋角為 0°的正齒輪。

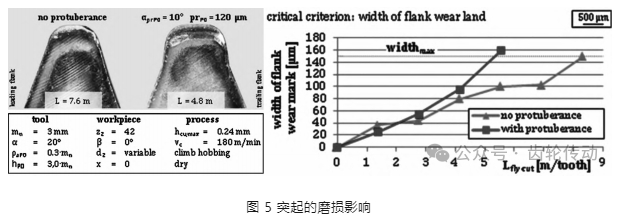

在這兩個研究案例中,正齒輪導致刀具壽命減少,相應地,月牙磨損導致后刀面焊盤寬度磨損,如圖 5 所示。

月牙磨損較早地出現在輪齒的前側翼區域內。此外,后刀面磨損發展得更快,第一次切割齒輪會導致更多的磨損。

特別注意極端的后刀面磨損現象,這種現象主要是切削長度(+32%)和切屑厚度(+5%)減少了螺旋角。在此之后,切片體積也增加,切屑體積增加后刀尖端區域的總負載也相應增加,反映在前刀面上負載的差異,如圖 6、圖 7 所示。

水平切削切割正軸時,速度設置為較低水平(Dvc10=8%~32%),齒輪與斜齒輪的切割量比較穩定。

3、結論

在滾削中改變刀具輪廓或齒輪螺旋線的角度均會引起刀具壽命改變。

對齒輪加工過程中的不同磨損機制和磨損行為變化進行建模,通過有限元模擬分析,在加工新的齒輪時,無需再次進行過程模擬即可評估刀具輪廓。

根據評估后的齒輪加工刀具設計標準,應用優化后的滾齒工具,選擇相應的切削參數,能夠降低加工成本。

參考文獻略.