齒輪傳動(dòng)是機(jī)械設(shè)備中常用的傳動(dòng)方式,適用范圍廣,從微機(jī)械到大型航空發(fā)動(dòng)機(jī)及核潛艇的動(dòng)力傳動(dòng)系統(tǒng)均有廣泛應(yīng)用,在國(guó)民經(jīng)濟(jì)和國(guó)防建設(shè)中具有舉足輕重的地位,是機(jī)械原理、機(jī)械設(shè)計(jì)等系列課程中的重要知識(shí)單元。由于齒輪傳動(dòng)涉及的知識(shí)點(diǎn)多、概念抽象、設(shè)計(jì)加工裝配工藝復(fù)雜,其教和學(xué)、研與用一直是個(gè)難點(diǎn),工程師也很難在有限的時(shí)間內(nèi)完成對(duì)不同種類齒輪傳動(dòng)系統(tǒng)的設(shè)計(jì)、制造及測(cè)量技術(shù)的掌握,且齒輪設(shè)計(jì)過程較為復(fù)雜,加工過程不可逆,齒輪加工環(huán)境、噪音和粉塵污染也會(huì)對(duì)人身安全和健康帶來某種程度的潛在危害; 齒輪參數(shù)測(cè)量也會(huì)用到各種精密測(cè)量?jī)x器,成本高,維護(hù)相對(duì)困難。在中國(guó)知網(wǎng)高級(jí)檢索中輸入“齒輪傳動(dòng)設(shè)計(jì)”,發(fā)表時(shí)間輸入“2013 ~ 2022”年近 10 年間的相關(guān)文獻(xiàn),在關(guān)鍵詞中包含“數(shù)字化”的文章檢索結(jié)果也只有 10 余篇,且?guī)缀跛形恼碌难芯恐饕性趯?duì)齒輪機(jī)構(gòu)、漸開線齒輪范成原理、齒輪加工及齒輪精度測(cè)量方法的原理性探究上,對(duì)工程應(yīng)用型齒輪傳動(dòng)的數(shù)字化系統(tǒng)設(shè)計(jì)研究較少。本文開發(fā)的多功能齒輪傳動(dòng)試驗(yàn)系統(tǒng)很好地克服或彌補(bǔ)了上述存在的客觀問題,其優(yōu)點(diǎn)主要體現(xiàn)在: (1) 實(shí)現(xiàn)了齒輪的可重復(fù)性設(shè)計(jì)及不同參數(shù)下齒輪的對(duì)比分析。根據(jù)工程應(yīng)用實(shí)際需求,在系統(tǒng)內(nèi)可設(shè)定不同的齒輪參數(shù)反復(fù)進(jìn)行驗(yàn)證,容錯(cuò)性強(qiáng),可進(jìn)行齒輪設(shè)計(jì)的迭代優(yōu)化研究; (2) 實(shí)現(xiàn)了齒輪設(shè)計(jì)時(shí)的可交互性與數(shù)字化。在系統(tǒng)內(nèi)輸入齒輪設(shè)計(jì)參數(shù),可同步輸出齒輪仿真模型,并動(dòng)態(tài)觀察不同齒輪參數(shù)下的齒輪輪廓線的變化情況; (3) 實(shí)現(xiàn)了齒輪加工的可視化。在系統(tǒng)內(nèi)可沉浸式了解現(xiàn)代化的齒輪加工方法及加工全過程; (4) 實(shí)現(xiàn)了齒輪參數(shù)測(cè)量的在線分析。在系統(tǒng)內(nèi)可對(duì)設(shè)計(jì)的齒輪進(jìn)行參數(shù)計(jì)算與公差測(cè)量的對(duì)比分析,為齒輪設(shè)計(jì)的后續(xù)改進(jìn)與持續(xù)優(yōu)化提供依據(jù); (5) 實(shí)現(xiàn)了復(fù)雜齒輪傳動(dòng)系統(tǒng)的綜合性設(shè)計(jì)。系統(tǒng)集齒輪機(jī)構(gòu)應(yīng)用、分析設(shè)計(jì)、加工制造與測(cè)量于一體,為工程師的科研研究提供了一站式便利服務(wù),對(duì)引導(dǎo)工程師走機(jī)械創(chuàng)新設(shè)計(jì)之路提供了科研資源支撐。

一、多功能齒輪傳動(dòng)試驗(yàn)系統(tǒng)設(shè)計(jì)原理

基于 Python、C#等計(jì)算機(jī)語言編程技術(shù),通過調(diào)用編譯的齒輪參數(shù)運(yùn)算底層算法模塊代碼庫及數(shù)據(jù)庫,以 unity3D 引擎二次開發(fā)為手段,實(shí)現(xiàn)自動(dòng)運(yùn)算并實(shí)時(shí)生成對(duì)應(yīng)齒輪系統(tǒng) 3D 數(shù)字模型的交互式、可視化實(shí)時(shí)場(chǎng)景呈現(xiàn)功能,并通過仿真運(yùn)行對(duì)齒輪傳動(dòng)設(shè)計(jì)的正確性進(jìn)行功能驗(yàn)證。以齒輪分析與設(shè)計(jì)模塊為例,設(shè)計(jì)并制定該功能模塊的算法開發(fā)流程,如圖 1 所示。輸入齒輪模數(shù)與齒數(shù)后,系統(tǒng)會(huì)自動(dòng)調(diào)用底層算法進(jìn)行比較分析,將符合條件的參數(shù)設(shè)計(jì)值的計(jì)算結(jié)果返回系統(tǒng)界面,自動(dòng)繪制相應(yīng)參數(shù)下的齒輪輪廓線并生成三維模型,實(shí)現(xiàn)從數(shù)學(xué)模型到三維可視化模型的轉(zhuǎn)化。

二、多功能齒輪傳動(dòng)試驗(yàn)系統(tǒng)框架

圍繞齒輪傳動(dòng)試驗(yàn)系統(tǒng)的開發(fā)腳本,制定從設(shè)計(jì)開始至設(shè)計(jì)結(jié)束的全過程功能框架流程圖,如圖 2 所示。

以齒輪傳動(dòng)設(shè)計(jì)為主線,輔以齒輪應(yīng)用、加工制造、互換性與測(cè)量技術(shù)等功能單元,將齒輪傳動(dòng)試驗(yàn)系統(tǒng)中涉及的功能模塊進(jìn)行邏輯串聯(lián),使整個(gè)系統(tǒng)在內(nèi)容設(shè)計(jì)上具有一定的廣度和深度,達(dá)到高階性、創(chuàng)新性與挑戰(zhàn)度的系統(tǒng)開發(fā)目標(biāo)要求。多功能齒輪傳動(dòng)試驗(yàn)系統(tǒng)界面如圖 3 所示。

三、多功能齒輪傳動(dòng)試驗(yàn)系統(tǒng)的設(shè)計(jì)過程

采用 Maya、3Ds Max 三維建模與圖形處理技術(shù)進(jìn)行齒輪的建模與材質(zhì)賦予等; 通過 C#語言構(gòu)建齒輪幾何參數(shù)計(jì)算及齒輪運(yùn)動(dòng)程序編寫,并通過調(diào)用底層數(shù)學(xué)建模算法模塊,實(shí)現(xiàn)后臺(tái)參數(shù)的實(shí)時(shí)調(diào)整、動(dòng)態(tài)計(jì)算等功能; 借助 unity3D 技術(shù)及數(shù)據(jù)庫技術(shù),實(shí)現(xiàn)齒輪傳動(dòng)系統(tǒng)三維模型運(yùn)動(dòng)的可視化及人機(jī)交互功能。

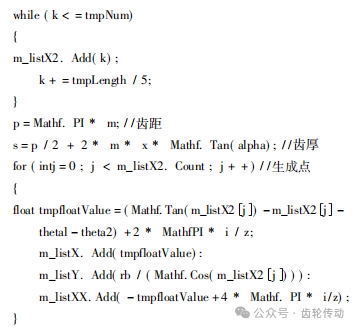

多功能試驗(yàn)系統(tǒng)底層算法數(shù)學(xué)建模:通過數(shù)學(xué)建模工具 AlgDesigner V3.0 的二次開發(fā),將齒輪幾何參數(shù)、基本尺寸計(jì)算及輪廓線生成編譯轉(zhuǎn)化為底層運(yùn)算代碼,為程序調(diào)用提供底層數(shù)據(jù)支撐,實(shí)現(xiàn)齒輪機(jī)構(gòu)尺寸自動(dòng)化計(jì)算功能。以下是編寫的部分齒輪輪廓線自動(dòng)生成的底層算法數(shù)學(xué)建模代碼段。

多功能試驗(yàn)系統(tǒng)功能模塊數(shù)字化實(shí)現(xiàn):

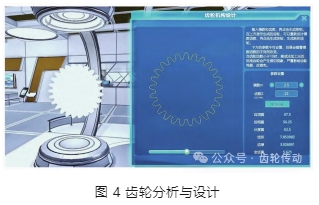

(1) 齒輪分析與設(shè)計(jì)功能模塊

該模塊可自主設(shè)定齒輪的個(gè)數(shù),輸入各齒輪的參數(shù),自動(dòng)生成不同廓形的齒輪或齒輪系統(tǒng),實(shí)現(xiàn)自動(dòng)計(jì)算、自動(dòng)嚙合,并將齒輪參數(shù)設(shè)計(jì)值、幾何尺寸計(jì)算值、系統(tǒng)模型同步輸出。如圖 4 所示,在圖示界面中任意輸入相關(guān)參數(shù),如模數(shù) m = 2.5,齒數(shù) z = 25,點(diǎn)擊“生成齒輪”,場(chǎng)景左側(cè)即可同步生成該設(shè)定參數(shù)下的三維仿真齒輪及齒輪輪廓線,并在界面右側(cè)自動(dòng)計(jì)算和輸出其它齒輪參數(shù)值。經(jīng)計(jì)算分析比較,發(fā)現(xiàn)其輸出值與根據(jù)理論公式的計(jì)算值高度一致。

通過對(duì)比分析不同設(shè)計(jì)參數(shù)下的運(yùn)行結(jié)果,決定是否需要對(duì)齒輪設(shè)計(jì)參數(shù)再次進(jìn)行修改、優(yōu)化、完善與調(diào)整等,為實(shí)現(xiàn)齒輪的重復(fù)性設(shè)計(jì)、齒輪特性創(chuàng)新性研究、發(fā)現(xiàn)并總結(jié)理想齒輪設(shè)計(jì)規(guī)律,達(dá)到符合自主設(shè)計(jì)要求的齒輪與齒輪系統(tǒng)提供了可能。

(2) 齒輪加工制造功能模塊

該模塊可將(1) 中設(shè)計(jì)的齒輪,通過加工刀具參數(shù)的設(shè)定、目標(biāo)齒數(shù)設(shè)定及齒輪變位系數(shù)的設(shè)定,即可實(shí)現(xiàn)對(duì)設(shè)計(jì)齒輪的制造,呈現(xiàn)齒輪的加工過程與制造方法。如圖 5 所示,選擇刀具參數(shù): m = 2.5,齒數(shù) z = 25,變位系數(shù) = 0,ha* = 1,c = 0.25,α = 20°,點(diǎn)擊“齒輪輪廓切制”,即可實(shí)現(xiàn)對(duì)設(shè)計(jì)齒輪的切制加工,并呈現(xiàn)齒輪加工過程。通過改變齒輪加工的參數(shù)設(shè)置,可對(duì)不同參數(shù)下的加工齒輪進(jìn)行對(duì)比分析與研究,從而選擇最優(yōu)齒輪加工參數(shù),實(shí)現(xiàn)了三維空間下對(duì)設(shè)計(jì)的齒輪進(jìn)行虛擬加工制造過程仿真。

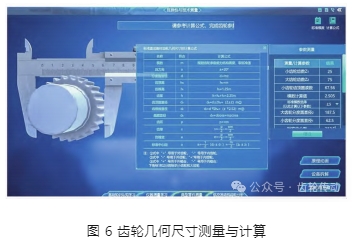

(3) 齒輪幾何尺寸測(cè)量功能模塊

該模塊中設(shè)計(jì)了虛擬齒輪測(cè)量?jī)x器設(shè)備,可在線進(jìn)行齒輪幾何尺寸的隨機(jī)數(shù)據(jù)測(cè)量、數(shù)據(jù)采集、數(shù)據(jù)分析與處理,強(qiáng)化工程師對(duì)齒輪參數(shù)測(cè)量方法的掌握,研究不同精度下加工的齒輪對(duì)齒輪傳動(dòng)系統(tǒng)的影響及齒輪精度選擇的重要性。對(duì)(2) 中加工完成的齒輪主要參數(shù)值進(jìn)行測(cè)量與計(jì)算,并填入圖 6 中右側(cè)的齒輪參數(shù)測(cè)量欄中: m = 2.505,分度圓直徑 d = 62.5,全齒高 h = 5.64,齒距 p = 7.85,齒厚 s = 3.91,齒頂圓直徑 da = 67.56,齒根圓直徑 df = 56.24,測(cè)量和計(jì)算結(jié)果與(1) 中的齒輪設(shè)計(jì)尺寸基本一致,驗(yàn)證了測(cè)量工具設(shè)備測(cè)量的準(zhǔn)確性。

該模塊將傳統(tǒng)齒輪的互換性與測(cè)量方法向交互式數(shù)字化的三維虛擬儀器測(cè)量轉(zhuǎn)化,有效解決了傳統(tǒng)實(shí)物儀器數(shù)量有限、經(jīng)費(fèi)有限、空間有限等問題。

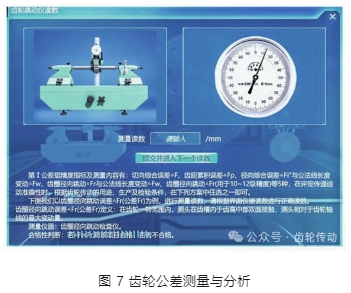

(4) 齒輪公差測(cè)量功能模塊

齒輪公差測(cè)量模塊設(shè)計(jì)如圖 7 所示。將第Ⅰ公差組、第 Ⅱ公差組、第Ⅲ公差組等知識(shí)單元,通過數(shù)字化公差測(cè)量設(shè)計(jì),分別對(duì)齒輪的徑向跳動(dòng)誤差、齒形誤差等指標(biāo)進(jìn)行測(cè)量,根據(jù)測(cè)量結(jié)果繪制相應(yīng)指標(biāo)曲線進(jìn)行分析,同時(shí)對(duì)齒輪公差等級(jí)進(jìn)行判別,進(jìn)而確定所選用傳動(dòng)系統(tǒng)的齒輪精度。

在完成所有試驗(yàn)?zāi)K的初步設(shè)計(jì)后,進(jìn)入試驗(yàn)系統(tǒng)設(shè)計(jì)報(bào)告,查看自動(dòng)生成的試驗(yàn)設(shè)計(jì)及設(shè)計(jì)過程數(shù)據(jù)記錄等資料,經(jīng)修改、完善、優(yōu)化及確認(rèn)后可作為齒輪傳動(dòng)系統(tǒng)的詳細(xì)設(shè)計(jì)報(bào)告。

四、工程應(yīng)用

以某發(fā)動(dòng)機(jī)齒輪傳動(dòng)系統(tǒng)的行星齒輪系設(shè)計(jì)為例,如圖8 所示,對(duì)章節(jié) 3 中的齒輪傳動(dòng)試驗(yàn)系統(tǒng)設(shè)計(jì)過程中的各功能模塊,遵循功能模塊過程設(shè)計(jì)導(dǎo)引,依次從齒輪分析與設(shè)計(jì)、齒輪加工制造、齒輪幾何尺寸測(cè)量及齒輪公差測(cè)量四方面對(duì)該行星齒輪傳動(dòng)系統(tǒng)進(jìn)行了設(shè)計(jì)與分析工程應(yīng)用驗(yàn)證,完成了齒輪傳動(dòng)系統(tǒng)的設(shè)計(jì)分析測(cè)試全過程,試驗(yàn)結(jié)果正確。此處不再一一贅述,僅以行星齒輪系中的小齒輪設(shè)計(jì)結(jié)果及其在齒輪傳動(dòng)系中的徑向跳動(dòng)公差測(cè)量結(jié)果為例,進(jìn)行工程應(yīng)用驗(yàn)證。

行星小齒輪工程應(yīng)用設(shè)計(jì):已知行星小齒輪的設(shè)計(jì)模數(shù) m = 2.5,齒數(shù) z = 25,分別使用試驗(yàn)系統(tǒng)和人工計(jì)算,對(duì)其系統(tǒng)自動(dòng)計(jì)算輸出值與理論計(jì)算值進(jìn)行對(duì)比分析,結(jié)果如表 1 所示,在誤差允許范圍內(nèi),系統(tǒng)輸出值與理論值高度一致。

在實(shí)際工程應(yīng)用中,嚙合齒輪設(shè)計(jì)需根據(jù)傳動(dòng)比等參數(shù)進(jìn)行大量的計(jì)算,包括大、小齒輪的分度圓、齒頂圓、齒根圓及中心距等。再根據(jù)嚙合關(guān)系不斷調(diào)整嚙合齒輪角度并重新計(jì)算嚙合位置,過程較為繁瑣。但在試驗(yàn)系統(tǒng)中只需輸入主動(dòng)輪的模數(shù)和齒數(shù),就能實(shí)時(shí)生成主動(dòng)輪輪廓,并以此為基準(zhǔn)來設(shè)計(jì)嚙合齒輪。同時(shí)可通過設(shè)置角度值自動(dòng)設(shè)計(jì)嚙合齒輪的角度,將繁瑣的設(shè)計(jì)與計(jì)算過程簡(jiǎn)單化,降低了工程設(shè)計(jì)成本,提高了工程設(shè)計(jì)效率。

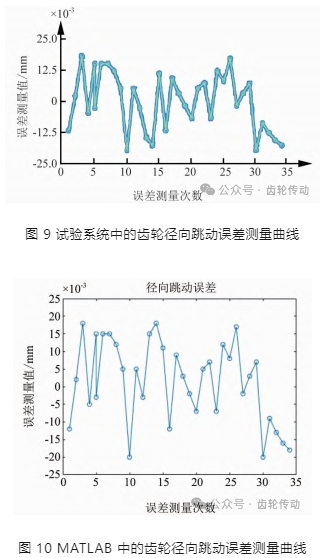

小齒輪徑向跳動(dòng)誤差測(cè)量曲線:任取一組小齒輪徑向跳動(dòng)誤差測(cè)量數(shù)據(jù),同時(shí)利用 Matlab 工程軟件進(jìn)行同組數(shù)據(jù)測(cè)試仿真,試驗(yàn)結(jié)果分別如圖 9、 圖 10 所示。

由此可見在相同的測(cè)量條件下,使用試驗(yàn)系統(tǒng)自動(dòng)輸出的試驗(yàn)結(jié)果曲線與使用第三方 MATLAB 工程軟件計(jì)算的仿真試驗(yàn)結(jié)果曲線相吻合,體現(xiàn)了工程應(yīng)用模塊設(shè)計(jì)的正確性,傳動(dòng)系統(tǒng)中齒輪的其它類型公差測(cè)量方法與之相似。

五、結(jié)語

多功能齒輪傳動(dòng)試驗(yàn)系統(tǒng)的數(shù)字化開發(fā),為齒輪的可重復(fù)性、可交互性與數(shù)字化設(shè)計(jì)提供了可能,實(shí)現(xiàn)了齒輪加工過程的可視化和齒輪參數(shù)測(cè)量的在線采集與分析,降低了傳統(tǒng)齒輪傳動(dòng)試驗(yàn)設(shè)計(jì)過程的研究成本及對(duì)工程師綜合工程技能水平的要求,為機(jī)械工程師提供了便利、快捷的齒輪傳動(dòng)數(shù)字化設(shè)計(jì)研究環(huán)境。通過多功能數(shù)字化試驗(yàn)系統(tǒng)的各個(gè)模塊的功能測(cè)試、計(jì)算過程實(shí)施與測(cè)試結(jié)果對(duì)比分析,驗(yàn)證了本試驗(yàn)系統(tǒng)開發(fā)方法的正確性、有效性及實(shí)用性。上述研究已獲軟著授權(quán)( 登記號(hào): 2021SR1736896) 。

參考文獻(xiàn)略.