精密行星減速器是一種傳遞轉速和轉矩的裝置,具有較高的傳動精度和效率,廣泛應用于工業機器人、精密機床、醫療設備等領域。

目前市場上較具代表性的精密行星減速器為二級精密行星減速器,由兩級傳動機構組成,分為高速級與低速級。其中二級精密行星減速器主要由高速級太陽輪、低速級太陽輪、高速級行星輪、低速級行星輪、高速級內齒圈和低速級內齒圈等組件構成。高速級太陽輪作為輸入組件與高速級行星輪嚙合,均布的高速級行星輪與固定的高速級內齒圈嚙合,行星架隨高速級行星輪繞高速級太陽輪的公轉來輸出轉速和轉矩,并傳遞到下一級。

參數優化設計是提升精密行星減速器性能的重要手段。許多學者及工程技術人員對齒輪修形進行研究。王文龍等利用 Romax 軟件的遺傳算法對行星減速器太陽輪進行了齒面修形,降低了減速器運行時的振動和噪聲。潘柏松等建立了行星減速器傳動精度時變可靠性模型,并通過序列二次規劃法對二級 2K-H 型行星減速器的設計參數進行了優化。張輝、馮曉寧利用 Romax 軟件對 NN 型行星減速器進行齒輪齒向修形和動態仿真分析,提高了 NN 型漸開線少齒差行星減速器的承載能力。沈浩、熊禾根通過 Romax designer 建立二級行星減速器傳動模型,并通過齒向修形提高系統傳動的平穩性。魏靜等人通過建立斜齒輪剛度解析計算模型得到了最優的齒廓修形量。許小龍利用 NURBS 曲面對修形齒輪齒面進行重構,在 CATIA 環境下獲得了修形齒輪實體模型,提高了低速、重載行星減速器齒輪的承載能力和穩定性。ZHENG、WANG基于改進的多目標遺傳算法對行星減速器進行了參數優化設計,獲得了更快的收斂速度和更好的收斂性。目前諸多學者的研究都是針對齒向或齒廓單個的修形,缺少對齒輪組合修形的研究。

本文作者對兩級精密行星減速器進行優化設計和仿真分析,分析組合修形對精密行星減速器性能的影響,以獲得最佳的組合修形方案,為精密行星減速器的優化設計提供理論指導和技術支持。

一、精密行星減速器三維建模與優化設計

三維建模

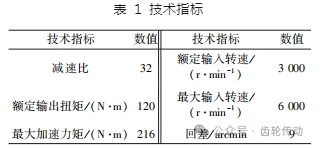

文中以兩級精密行星減速器為例,進行三維建模與優化設計,其技術指標如表 1 所示。

精密行星減速器設計需要滿足 4 個條件:傳動比條件、同心條件、裝配條件和鄰接條件。根據上述約束條件及 KISSsoft 軟件的配齒設計,初步確立高速級與低速級的配齒方案。

根據 KISSsoft 軟件所生成的大量配齒方案,綜合對比,選取其中一種作為最優的設計方案,生成齒輪參數。根據以上行星齒輪設計要求選擇行星傳動各齒輪參數如表 2 所示。

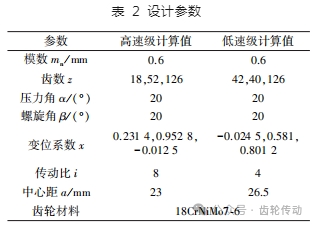

在 KISSsoft 軟件中利用配齒所選擇的數據,對輪系模型進行創建,并定義潤滑方式為滑脂潤滑,潤滑脂牌號:Interflon Food Lube PN 32。該行星輪系是典型的 NGW 結構,采用內齒圈固定、行星架約束、太陽輪浮動的方式達到傳輸的準確性和承載的均勻性。高速級、低速級模型如圖 1—2 所示。

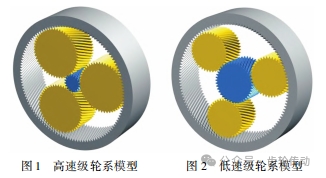

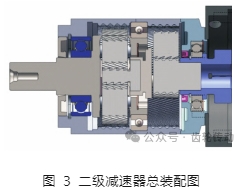

將構建的高速級、低速級輪系模型導入 Solid? Works 中進行總裝配體的裝配,為后續的整體動力學特性仿真提供基礎,其總裝配圖如圖 3 所示。

輪齒優化修形

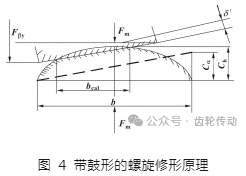

鼓形修形是消除螺旋線嚙合載荷偏差的修形方式之一,防止因嚙合變形和制造誤差產生的齒面接觸應力集中。一般可以對齒輪進行齒廓修鼓、螺旋線修鼓。齒廓修鼓是對齒頂和齒根進行修形,減小嚙合傳遞峰峰差,降低因基節誤差和受載變形帶來的嚙合沖擊。螺旋線修鼓是指沿齒寬方向去除齒面較薄的一層使齒面成鼓形的修形方式。帶鼓形的螺旋修形是指對齒輪既進行齒廓修鼓又進行螺旋線修鼓,這種組合式的修形方式既具備了齒廓修鼓的優點,又有螺旋線修鼓的優點,能有效降低嚙合變形對齒輪嚙合的影響。

圖 4 所示為帶鼓形的螺旋線修形原理,其中:Cα 為螺旋修形量;Fβy為嚙合歪斜度;bcal為嚙合有效齒寬;Ch 為鼓形修形量;δ′為接觸變形量。

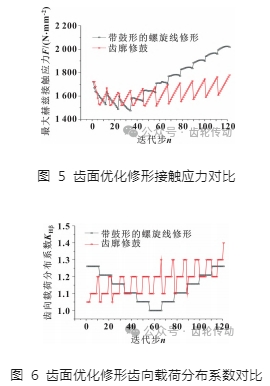

為了得到最合適的修形方案,需要合理使用組合修形的方式。其中最大赫茲接觸應力關系到齒面嚙合磨損和齒輪使用壽命,齒向載荷分布系數 KHβ關系到齒寬載荷分布不均勻對齒面接觸強度的影響,通過這 2 種參數來判斷修形方式對齒輪嚙合性能的影響。對齒廓修鼓和帶鼓形的螺旋線修形進行對比分析,以每步的修形增量 1 μm 對減速器輪系進行修形,其修形結果如圖 5 和圖 6 所示。

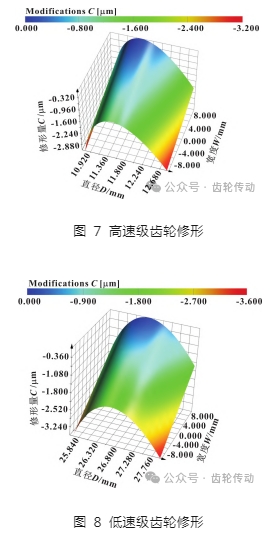

對比圖 5、6 可以看出:帶鼓形的螺旋線修形方式與一般的齒廓修鼓修形方式相比,能夠更快迭代獲得修形最優解,從而降低齒面嚙合處最大赫茲接觸應力和齒向載荷分布系數。故文中采用帶鼓形的螺旋線修形方式,其最優修形量為:高速級太陽輪齒廓修形量-1. 2 μm、螺旋線修形量為 2 μm;低速級太陽輪齒廓修形量 1. 6 μm、螺旋線修形量為-2 μm。其具體修形如圖 7、圖 8 所示。

二、仿真分析

根據上述確定的齒輪修形方案,文中通過采用帶鼓形的螺旋線修形,對減速器齒輪進行優化。通過載荷分布、傳動誤差仿真分析,對比修形前后齒輪嚙合特性,進一步驗證修形效果。

載荷分布

載荷分布是研究齒輪傳動平穩性的重要指標,載荷分布均勻有利于齒輪傳動穩定運行,載荷集中會引發嚙合齒面點蝕、膠合等問題,嚴重的可能會導致齒根斷裂,使整個傳動系統失效。

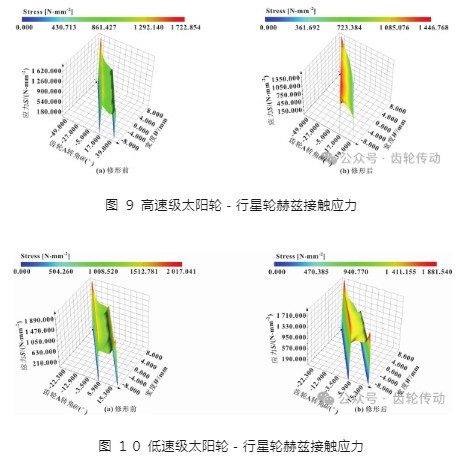

修形前后的赫茲接觸應力云圖如圖 9、10 所示。可以看出:修形前存在應力集中現象,修形后的齒面應力分布更加均勻,應力明顯降低。輪齒載荷的均勻分布有利于齒輪傳動穩定運行,提高減速器整體壽命。

傳動誤差

傳動誤差是判斷減速器傳動精度和研究減速器傳動中產生噪聲的重要指標,由齒輪制造、安裝誤差及彈性變形等因素造成。傳動誤差的峰峰值差是研究傳遞誤差的重要參數,這將對傳動系統的穩定性造成很大影響,可以通過對齒輪的修形減小其峰峰值使傳動狀態更加平穩可靠。

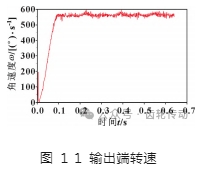

將修形前后的虛擬樣機導入 ADAMS 中進行動力學仿真分析,驗證其模型的準確性。設置太陽輪額定輸入為 3 000 r/ min,輸出軸設定為 120 N·m,利用 STEP 階躍函數來逐步加載。輸出端轉速如圖 11 所示,平均轉速為 522. 46 °/s,與理論計算值 562. 5 °/s 相差較小,驗證了模型的準確性。

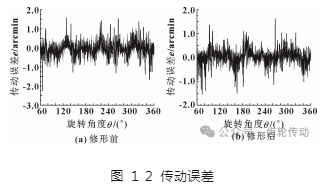

由圖 12 可知:修形前傳遞誤差峰峰值為 3. 84 arcmin,整體在-2. 5 ~ 2 arcmin 波動,修形后傳遞誤差峰峰值為 3. 1 arcmin,整體在- 1. 75 ~ 1. 75 arcmin 波動。帶鼓形的螺旋線修形使其傳動誤差上下峰差值由修形前的 3. 84 arcmin 降為 3. 1 arcmin,傳動誤差曲線峰值的下降,降低了整體輪系的噪聲,使輪系傳動更加平穩。

通過動力學仿真數據計算得出傳動誤差曲線如圖 12 所示。

三、結論

文中以二級精密行星減速器優化設計為目標,基于 KISSsoft 齒輪傳動設計軟件對減速器進行了配齒設計、參數優化,并建立了減速器整體模型。為提高二級精密行星減速器的傳動性能,對其輪齒進行帶鼓形的螺旋線修形,分析了修形前后齒輪嚙合特性,可以得到以下結論:

(1)采用帶鼓形的螺旋線修形方式,大大降低了因嚙合變形和制造誤差產生的齒面接觸應力集中,提高了整體傳動的穩定性。

(2)采用帶鼓形的螺旋線修形方式,降低了傳動誤差,提高了整體輪系的傳動精度,降低了傳動中的噪聲,使輪系傳動更加平穩。

(3)較以往的優化設計方法有更大的精確性,能快速迭代獲得最優解,提高了設計效率和設計質量,有更好的實用價值,為探究組合修形提供了相關依據。

參考文獻略.