采用 CBN 砂輪磨齒遇到磨齒燒傷問題:

CBN 砂輪在磨削性能上高于普通鋼玉類砂輪和 SG磨料砂輪,它磨削時幾乎沒有損耗(有極好的保形性)。CBN砂輪有著良好的切削刃角且不易磨損,因此對齒輪的壓應力非常小,不易產生磨削裂紋及燒傷。同時,CBN 砂輪采用大進刀量切削,切削效率是SG 砂輪的2~3倍,因此中間軸磨齒采用CBN磨齒工藝。雖然 CBN 磨齒優勢明顯,但卻伴生有磨齒燒傷問題,幾乎所有的 CBN 砂輪磨齒都會遇到這類技術質量問題。

從以上對 CBN 砂輪應用的分析可看出,高效的磨削帶來高磨削熱以及CBN 砂輪使用的技術復雜性,必須采用適當的技術解決好磨削發熱問題。

從磨削原理來看,磨削熱是造成磨齒燒傷的根源,因此改善磨齒燒傷有兩個途徑:一是盡最大可能減少磨削熱的產生;二是改善冷卻條件,盡量使產生的熱量少傳入工件。

1)合理選擇砂輪的粒度。粒度即磨料顆粒的大小,用每英寸篩網上的篩孔數量表示。粒度提高時,表面粗糙度會提高,采用60粒的砂輪時,可以滿足大部分零件表面粗糙度的要求。當粒度達到80粒或者更高時,砂輪的容屑能力和散熱性能會大大降低,進而增加磨削燒傷和裂紋發生的概率。為確保齒面粗糙度和齒面支撐長度率,中間軸磨齒砂輪采用100粒砂輪。

2)硬度表示磨料從砂輪表面脫落的難易程度,這取決于磨料與結合劑的粘結強度,與磨料本身的硬度是兩種不同的概念。硬度較高的砂輪,磨料不易脫落;硬度較低的砂輪,磨料相對容易脫落。由于砂輪具有自銳性,磨料在磨削過程中會從砂輪表面脫落,若硬度太高,則砂輪在磨鈍后磨料仍難以及時脫落,容易產生更多的磨削熱。因此,宜選擇較低的砂輪硬度,以便磨鈍后的砂粒能夠及時脫落。中間軸表面最低硬度為 HRC60, 經過實踐驗證,中間軸砂輪由J 級硬度改為G 級硬度,磨削燒傷改善非常明顯。

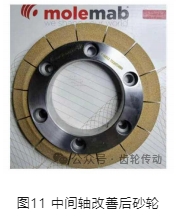

3)砂輪的結構形式對磨齒燒傷影響也是巨大的。SU 成型磨齒機自設備驗收之日起,燒傷問題便時有發生。為此,在砂輪圓周方向上開槽,使砂輪間斷磨削,工件受熱時間短,金相組織來不及轉變,通過強化散熱條件,進行磨齒燒傷改善。剛開始的時候,為了保證砂輪開槽強度,開槽的寬度為1mm, 隨著砂輪開槽技術日臻完善,目前砂輪開槽尺寸由1mm 優化至 2mm, 在防止燒傷上起到了良好的效果,見圖11。

4)組織表示磨料、結合劑和氣孔三者之間的比例關系,磨料所占比例越大,組織越緊密,氣孔越少;反之,組織疏松,氣孔較多。組織緊密的砂輪能磨出粗糙度較好的工件表面,而組織疏松的砂輪,因空隙大,可以保證磨削過程中容納磨屑,避免砂輪堵塞,減少磨削熱。

合理的切削參數對磨齒燒傷的影響

背吃刀量的選用是關系到磨削燒傷和裂紋的關鍵因素。背吃刀量增大,零件磨削力增大,會產生更多的磨削熱,容易引起磨削燒傷。對于體積大、熱處理后變形較大的零件,在利用數控機床進行磨削時,對刀后還要人為放大空程量。對于數控磨齒機,在磨齒過程中,還需要觀察功率顯示屏,防止熱處理齒面變形導致局部背吃刀量過大。對于磨齒機,切削速度取決于砂輪的轉速。對于同一片砂輪,砂輪轉速增加,線速度相應增加,磨削燒傷和磨削裂紋的風險也會增加。在機床能力允許的前提下,選取砂輪線速度在30~ 35m/s 的范圍內,即可滿足Ra0.8 的表面粗糙度要求。在磨削時,砂輪沿齒面的移動速度應根據模數確定。通過減少磨齒余量可以有效降低磨齒燒傷風險。中間軸齒圈磨齒余量由 0.2mm 降至0 . 14mm, 粗磨徑向余量由 0 . 1 2mm 降至 0.08mm, 精磨徑向余量由0.08mm降至0.06mm, 對磨齒燒傷解決起到了至關重要的作用。砂輪軸向移動速度一般選取 2500mm/min。經過生產實踐驗證,粗磨正向軸向移動速度為2800mm/min, 粗磨反向軸向移動速度為2800mm/min, 精磨正向軸向移動速度為2800mm/min, 精磨反向軸向移動速度為2700mm/min。檢齒誤差的選擇也至關重要,因為檢齒誤差過大,容易造成偏磨,局部熱量積聚,導致磨齒燒傷。經過反復試驗驗證,確定檢齒示值誤差≤0.08mm。

磨齒油對磨齒燒傷的影響

冷卻液在磨削的過程中具有冷卻、清洗、潤滑和防銹的作用。磨齒通常采用磨齒油,對磨齒油的要求如下:①具備良好的潤滑和冷卻性能,減少切削熱的產生,從而使產品具有良好的工件表面質量,滿足精度、粗糙度要求,獲得高進給量,實現更高的加工效率,降低磨削力,節約能耗,提高砂輪壽命;②高閃點,低揮發,降低火災風險;③優異的抗油霧性能;④良好的空氣釋放性,減少泡沫,適合高速加工和高壓系統;⑤良好的過濾性和沉屑性;⑥安全環保,不刺激皮膚。磨齒油一方面會帶走磨削熱量,另一方面可以起到潤滑的作用,減少摩擦。在冷卻的過程中,如果冷卻的速度不夠,就會導致熱量無法快速釋放,進而造成表面溫度過高,產生燒傷問題,冷卻過快則會導致表面硬化問題。因此要解決如下問題:

1)磨削區的磨齒油供應量不足或供液壓力不足。

2)磨齒油的噴射口噴射位置安裝不當,應調整使其直接噴射到磨削區域。

3)磨齒油溫度太高,導致冷卻性能急劇降低,應配備合適的冷卻換熱系統。

4)磨齒油中產生大量泡沫,降低冷卻效果及冷卻均勻性,應及時排除解決。

5)磨齒油太臟,未配備有效的過濾系統。

6)磨齒油的選擇不當,油品的黏度、流動性及冷卻性能不合適。

如果磨齒油的上述問題不能很好解決,則磨齒燒傷的概率會大幅提高。

冷卻系統對磨齒燒傷的影響

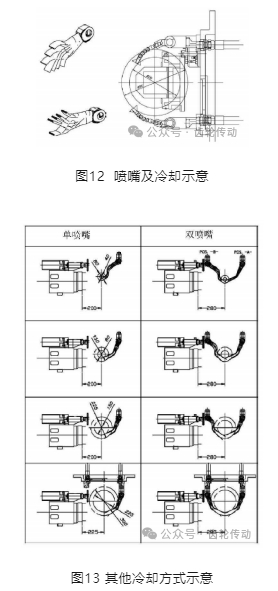

在磨齒過程中,砂輪與工件接觸區的瞬時溫度可達 960℃以上,因此,冷卻油管的位置決定了發生磨齒燒傷的概率。通常情況下,冷卻液直接噴射到磨削區域,但磨削區域產生的瞬時熱量會使冷卻液霧化,在磨削區域形成貧油區,使冷卻液無法達到冷卻效果,加大了磨齒燒傷的概率。改進后的冷卻液避免直接噴射在磨削區域,同時要考慮砂輪氣孔的阻塞,兩組冷卻油管的分工如下:一組直接噴射到砂輪上參與切削,以沖去粘在砂輪上的鐵屑,這一組的噴射方向與砂輪旋轉方向相反;另一組噴射在磨削區域,與砂輪的旋轉方向相同,保證了冷卻液在離心力作用下到達磨削區域,達到冷卻效果,見圖12。也有其他方式,見圖13,需要通過試驗驗證效果。試驗證明,改進后的冷卻系統對磨齒燒傷有明顯改善。

在磨齒操作過程中,冷卻控制是十分關鍵的要素。冷卻一定要完全且充分,冷卻液也一定要流到區域內。多數情況下,流量需要控制在40~60L/min, 這樣才可以實現完全的冷卻,壓力一般控制在0.8~1.2N/mm², 對表面切屑進行較好的沖刷。在冷卻液足夠純凈的條件下進行工作,從而清除冷卻液中的較臟的顆粒。冷卻液的承載容器體積一定要夠大,防止其中產生過多的氣泡。防止冷卻液溫度過快改變,一般控制冷卻系統的容積和工作間的室溫,對于溫度就可以進行較好的控制,但是在一些特殊情況下,還是要使用散熱器進行工作。

工裝夾具對磨齒燒傷的影響

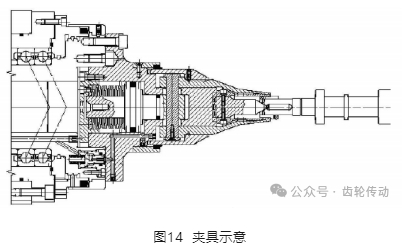

工裝夾具及輔助工裝的剛度也是決定磨齒燒傷的關鍵因素(圖14)。在磨削過程中,砂輪的瞬間進給使工件承擔很大的軸向力,砂輪的進給使工件處于不穩定狀態,導致設定的進給量的均勻性無法保證,從而大幅增加磨齒燒傷的概率。

輔助工藝對磨齒燒傷的影響

磨齒前要對滲碳淬火齒輪進行打磨或噴沙,以有效去除齒面的氧化皮,降低雜質堵塞砂輪的概率,有效降低磨齒燒傷的概率,另外也可以提高冷卻液的潔凈度。

金剛滾輪等對磨齒燒傷的影響

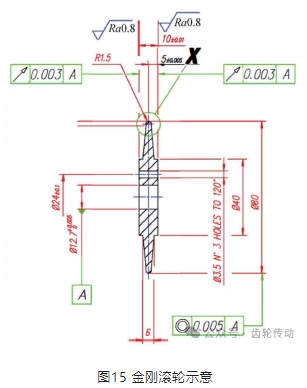

在砂輪的平衡上要做到精益求精(砂輪動平衡等級 G0.4), 仔細操作和調控,因為砂輪在高速旋轉時,每一次微小的抖動都會對齒面造成嚴重的燒傷。展成磨齒機和成型磨齒機都要保持金剛筆和金剛滾輪的鋒利(圖15),以修整出銳利的砂輪。若金剛筆有0.3mm以上的磨損,或金剛輪有0.02mm以上的磨損,則表明金剛石(筆)已經鈍化,需要及時更換。金剛筆和金剛輪在粗加工時一定要移動迅速,以保證砂輪的銳利性。根據經驗,砂輪修形頻率為1次/8 件,修整量0.01mm, 修形移動速度300mm/min。

滾齒對磨齒燒傷的影響

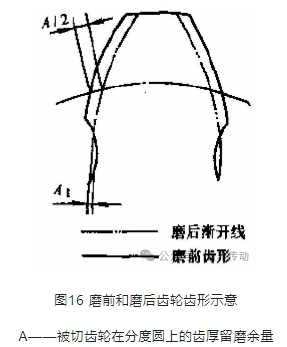

滾齒是磨齒粗加工,滾齒精度也會影響磨齒燒傷。以 1701048-TV101 中間軸為例,在滾齒加工中,需要嚴格控制滾齒公法線 W5=60.22mm±0.015mm (磨齒公法線 W5=60.075mm±0.015mm, 公差帶寬由0.05mm壓縮至0.03mm, 確保磨齒余量為0.145mm±0.03mm), 滾齒齒圈跳動量≤0.041mm, 滾齒齒距累積 Fp≤0.051mm,齒形 Fa≤0.021mm, 齒向Fβ≤0.018mm 。主要目的是確保磨齒余量均勻,減少局部余量過大熱量積聚變化產生磨齒燒傷。滾齒過程中,滾刀的設計也是重要一環。磨前滾刀對齒形設計有如下要求:①齒面留磨余量均勻;②齒根處要有一定沉割,一般較磨齒余量大0.05~0.07mm, 保證磨齒后無臺階,砂輪與齒根具有一定的冷卻空間;③漸開線足夠長,一般來說需要超越 Mn×0.05=4.35×0.05=0.22mm, 即 SPC值由10.7mm 下延至10.92mm。磨前滾刀設計見圖16。

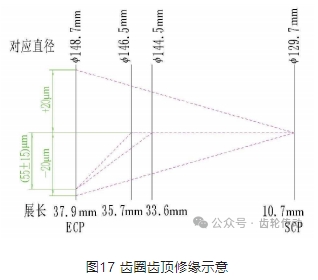

對于磨齒后具有特殊修形的齒圈,例如中間軸B 齒圈,成品修形見圖17。

從圖17中可以看到,齒形齒頂修緣最大0.07mm, 相當于在磨削齒頂時會多出0.07mm余量,這對磨齒是相當不利的,將導致齒頂余量加大,磨削熱量增大,增大齒頂磨齒燒傷風險。為此,在滾刀設計時,讓滾刀自帶齒頂修緣,與成品修緣吻合,從而使齒頂和齒面磨削余量均衡、均勻,從設計源頭根除磨削燒傷隱患。

熱處理對磨齒燒傷的影響

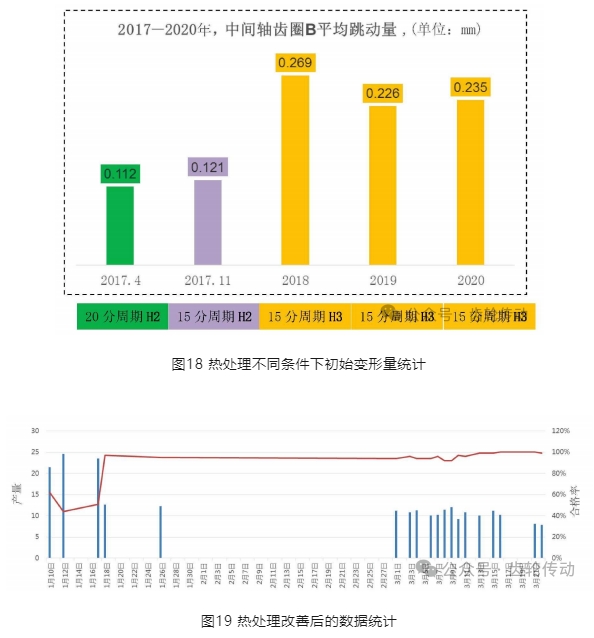

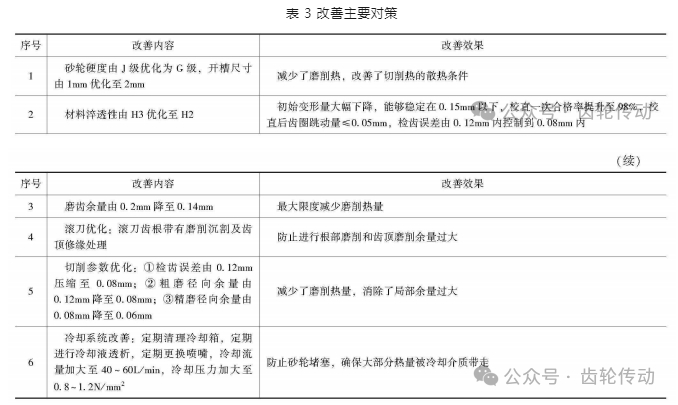

熱處理變形對熱后加工影響巨大。如果軸的初始變形量大,則很難保證齒圈精度,例如公法線、齒形、齒向、齒圈徑向跳動量,這樣在磨齒加工中就會出現偏磨,導致局部磨削熱積聚,很容易造成磨削燒傷。在材料淬透性未改善前,熱處理不同條件下初始變形量統計見圖18,其中,B 齒圈初始變形量高達0.269mm, 對校直工序來說難度頗大,大部分零件只能通過手工校直來滿足,校直后齒圈跳動量只能保證在0.1mm 以內。但是也有因初始變形量大,采用熱校的,不僅浪費成本,還給磨齒留下了很大隱患。由于齒圈跳動量超差,檢齒誤差過小無法通過,只能放大檢齒誤差,結果就是出現偏磨,很容易產生磨齒燒傷。2021年1月以來,熱處理工藝進行了材料淬透性改善,材料淬透性由H3 優化至 H2。第六輪(最后一輪)滲碳淬火工藝,預氧化溫度由 450~500℃變更為500~550℃。變更工藝后,初始變形量由變更前的0.1~0.12mm, 變為0.07~0.1mm, 一次校直合格率目前穩定在大于或等于98%的水平。改善后,校直齒圈跳動量 Fr≤0.05mm, 確保了檢齒誤差由0. 12mm 優化至 0.08mm。整個磨削比較均勻,有效避免了偏磨的出現,對避免磨齒燒傷起到了重要作用,見圖19。

此外,滲層碳濃度過高,在滲層組織中容易形成網狀碳化物或過多的游離碳化物。由于這種物質極硬,在磨削過程中可能出現局部過熱傾向和表面回火。另外,還會使輪齒表面產生過多的殘余奧氏體。磨削時,殘余奧氏體因砂輪磨削時產生的熱量和壓力而轉變,同時可能伴生表面回火和磨削裂紋。

改善主要對策

改善主要對策見表。

三、改善驗證及檢測

磨齒燒傷成因復雜,每一項措施都進行了燒傷檢測特管及驗證。通過酸洗法進行磨齒燒傷檢測,加上磨齒燒傷的標準樣件圖譜,經過系統培訓,以連續3個月按每個修整周期 (每8件1次修整)進行1件磨齒燒傷檢測,均未出現磨齒燒傷作為磨齒燒傷效果的評判標準。此外,針對未磨齒燒傷的中間軸通過變速器臺架疲勞壽命驗證,滿足使用壽命作為衡量改善的標準。為此,組織50輛分中間軸100%進行燒傷檢測的零件(無燒傷),定點投放在中間軸打齒排名第一的區域進一步驗證,得到了客戶的認可。經過多輪生產、臺架和路試,必須滿足評判標準,否則視為改善無效或不徹底。

四、改進成果

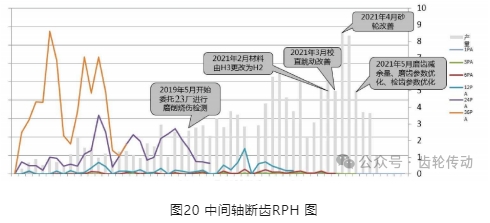

14檔中間軸打齒為長里程故障,2019年4月才開始在市場上出現。2019年5月首先在23廠增加了磨削燒傷酸洗法抽檢,然后進行了冷卻噴嘴優化和更換,檢齒誤差由 0.12mm 加嚴至0.08mm, 齒圈跳動量Fr≥0.08mm 的增加一次粗磨循環,2019年燒傷情況基本可控。但由于檢測環節缺失,改進效果只能以市場數據檢查,加上量的急劇增加,2020年3mis 和6mis抬頭,3mis 接近0 .05%,6mis 接近 0.2%,12mis 接近0.8%。2020年年底,分別實施了材料淬透性優化、校直工藝優化、磨齒余量減少、磨齒參數優化、砂輪優化、冷卻液優化等工作,3mis降至 0 , 6mis 降至 0.02%。由圖20可見,故障率在2021年降低了80%,市場賠償也從單月70萬的峰值逐步降低,證明了改善措施有效。后續通過在防止流出上增加磁彈儀,在冷卻上實施3D 打印可移動噴嘴,持續細化影響磨齒燒傷的可能因素,一定會從制造源頭上徹底避免中間軸磨齒燒傷問題。

五、結論

通過對長期生產實踐中出現的各種磨削燒傷的情況進行總結,歸納出磨削燒傷的種類以及可能產生的危害,并分析了磨削燒傷的檢測方法。同時,從合理選用砂輪、合理設置切削用量、確保冷卻條件等方面,對磨削燒傷的防止措施進行了較為全面的分析。本文的總結與分析為進一步減少磨削燒傷問題,改善磨削質量提供了較為全面的參考。齒輪的磨齒燒傷是客觀存在的,通過對磨齒燒傷因素的探討,找到部分影響磨齒燒傷的因素,在生產過程中不斷改進和完善,可有效改善磨齒燒傷狀況。本文所做試驗還比較有限,尚不能完全總結出所有磨齒砂輪的性能及與之匹配的磨齒參數,還需開展更多試驗工作。

參考文獻略.