齒輪是傳動(dòng)系統(tǒng)中的關(guān)鍵零件,其失效形式有齒根彎曲疲勞、齒面接觸疲勞等,這些失效往往是由齒輪齒面或齒根的加工質(zhì)量不高造成的。齒面的加工質(zhì)量由齒面的表面粗糙度、硬度、滲層深度、齒參數(shù)等因素決定。為滿足齒面的加工質(zhì)量,通常都是利用最終磨削加工來保證。在實(shí)際加工中,往往會(huì)采用高速磨削工藝方法。高速磨削工藝方法起源于德國,是一種以提高砂輪線速度為主要手段 來提升磨削效率和磨削質(zhì)量的工藝方法,是磨削工藝的革命性躍變。通常將砂輪線速度45~150m/s 定義為高速磨削。

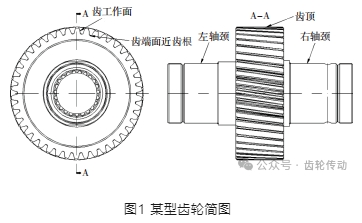

某型號(hào)齒輪齒數(shù) 42,模數(shù) 2.5,材料為鍛 9310,齒部及兩端軸頸滲碳層 0.6~0.9mm,表面硬度 HRC ≥ 60,齒形公差 0.006,齒向公差 0.007,兩端軸頸要求圓度 0.005,相互同軸度 Φ0.006,如圖1所示。該零件在滲碳淬火后精磨削工序中出現(xiàn)燒傷裂紋現(xiàn)象。磨削裂紋普遍存在于齒頂、齒端面近齒根處和兩端軸頸。

一、磨削燒傷理論

磨削燒傷是指磨削加工時(shí),工件表面局部受高溫而產(chǎn)生的金相組織變化,特別是磨削表面在瞬時(shí)高溫的作用下,工件的表面局部受熱過高,發(fā)生不均勻退火,零件表層變軟,發(fā)黑或者發(fā)黃現(xiàn)象。磨削加工是通過砂輪磨粒的負(fù)前角擠壓切削高速運(yùn)轉(zhuǎn)的零件表面過程,磨削金屬切削屑層少而薄,僅有不到10% 的切削熱量被帶走, 70%~80% 的熱量會(huì)由磨削表面?zhèn)魅肓慵试诹慵ハ骷庸さ谋砻鎱^(qū)域溫度會(huì)急劇升高,尤其瞬時(shí)溫度可達(dá)到 800~1000℃,甚至更高。當(dāng)溫度超過材料金相變化的臨界點(diǎn)時(shí),就會(huì)在材料基體表面層發(fā)生組織變化,使零件表面層的硬度和強(qiáng)度極度下降。之后,零件表面開始冷卻直至最后冷卻,會(huì)引起零件表層的熱脹冷縮,造成自零件表面到內(nèi)部各層產(chǎn)生各異的殘余應(yīng)力。這些各異的 殘余應(yīng)力就會(huì)引起顯微裂紋。

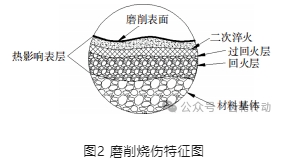

磨削燒傷產(chǎn)生后,基體表面的金相組織發(fā)生明顯的變化,就淬火鋼而言,其磨削燒傷特征如圖2所示。根據(jù)磨削瞬時(shí)產(chǎn)生溫度的高低,磨削燒傷的表層一般可分為回火燒傷(回火層)、淬火燒傷(過回火層和二次淬火層之間)和退火燒傷(二次淬火層和磨削表面之間)。

二、磨削燒傷變量因素

磨削加工面的熱影響層是由磨削熱量決定的。因而,一切能影響磨削熱量的變量都是改善磨削燒傷的變量因素,如砂輪、冷卻液、磨削參數(shù)等。

砂輪

砂輪是由磨料和結(jié)合劑以適當(dāng)?shù)谋壤旌希?jīng)壓制,干燥,燒結(jié)而成。它主要由磨粒、結(jié)合劑和空隙等3部分組成。磨粒相當(dāng)于切削工具的切削刃,起切削的作用 ;結(jié)合劑使各磨粒位置固定,起支撐磨粒的作用 ;空隙則有助于排削和散熱的作用。磨削用的砂輪種類繁多,分類方法也有很多。通常有下列3種分類方法。

(1)按所用磨料,可分為普通磨料(剛玉和碳化硅等)砂輪、天然磨料和超硬磨料(金剛石和立方氮化硼等)砂輪。

(2)按形狀,可分為平形砂輪、斜邊砂輪、筒形砂輪、杯形砂輪、蝶形砂輪等。

(3)按結(jié)合劑,可分為陶瓷砂輪、樹脂砂輪、橡膠砂輪、金屬砂輪等。

冷卻液

冷卻液一般分為純油性冷卻液和水溶性冷卻液,純油性冷卻液具有潤滑性強(qiáng)、維護(hù)性低、防銹好、工件的光潔度高等優(yōu)點(diǎn) ;水溶性冷卻液具有冷卻性好、比較環(huán)保、成本低等優(yōu)點(diǎn),被高速先進(jìn)機(jī)床廣泛采用。

磨削參數(shù)

磨削加工時(shí),砂輪線速度、工件的速度、磨削進(jìn)給量、砂輪修整頻率、冷卻液噴嘴角度等都是影響磨削加工的重要參數(shù)。

三、磨削加工試驗(yàn)

為解決此件的磨削燒傷問題,同時(shí)探索變量因素對(duì)磨削燒傷的影響,開展磨削加工試驗(yàn)。試驗(yàn)試樣直接采用新的零件,設(shè)備采用高速萬能數(shù)控磨床(哈挺 HG-1000U), 砂輪選取立方氮化硼蝶形砂輪,冷卻液采用 QuakerCool 3750。磨削加工如圖3所示。試驗(yàn)中以齒端面和軸頸為加工對(duì)象,分別從砂輪線速度、工件的速度、磨削進(jìn)給量、砂輪的修整頻率、冷卻液噴射角度等方面進(jìn)行加工調(diào)試。加工方式采用往復(fù)循環(huán)磨削模式。

四、試驗(yàn)結(jié)果及分析

砂輪線速度

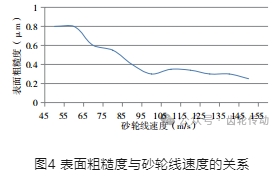

砂輪線速度對(duì)磨削的影響,體現(xiàn)在磨削熱量。砂輪線速度越低,砂輪磨損越嚴(yán)重,生產(chǎn)率底,砂輪與工件單次接觸的時(shí)間就越長,單次產(chǎn)生的總接觸磨削熱量就越多,若磨削熱量沒有及時(shí)帶走,就易產(chǎn)生磨削燒傷。若砂輪線速度過高,磨粒切削刃鋒利程度下降,磨削不及時(shí)休整砂輪,就容易產(chǎn)生磨削燒傷。控制砂輪線速度,使單位時(shí)間產(chǎn)生的磨削熱量越低,帶走熱量越快,工件產(chǎn)生燒傷的概率就越低。工件速度 6m/min,磨削量 20μm,砂輪線速度與表面粗糙度的關(guān)系如圖4所示。

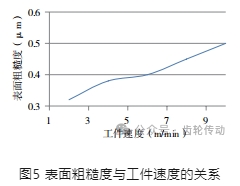

工件的速度

工件的旋轉(zhuǎn)速度對(duì)表面粗糙度的影響剛好與砂輪線速度的影響相反,增大工件速度時(shí),單位時(shí)間內(nèi)通過被磨表面的磨粒數(shù)減少,表面粗糙度值將增加,同時(shí)單位時(shí)間內(nèi)磨削區(qū)域?qū)⒃龃螅佑|的磨削熱量就越多,易出現(xiàn)磨削燒傷。砂輪線速度100m/s,磨削量20μm,工件速度與表面粗糙度的關(guān)系如圖5所示。

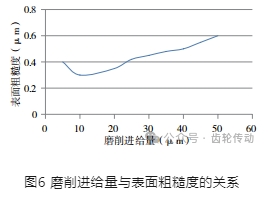

磨削進(jìn)給量

磨削進(jìn)給量越大,單位時(shí)間磨削接觸面積越多,被磨表面的粗糙度越大,產(chǎn)生的磨削熱量越多,易出現(xiàn)磨削燒傷。砂輪的縱向進(jìn)給減小,工件表面的每個(gè)部件被砂輪重復(fù)磨削的次數(shù)增加,被磨表面的粗糙度值將減小,零件的表面粗糙度增加。砂輪線速度100m/s,工件速度6m/min,磨削進(jìn)給量與表面粗糙度的關(guān)系如圖6所示。

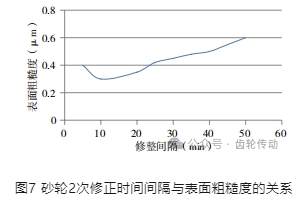

砂輪的修整

磨削時(shí)間過長,工件材料過硬,砂輪失去自銳性,砂輪表面出現(xiàn)磨粒鈍化、砂輪表面空隙堵塞、外形失真等現(xiàn)象時(shí),必須及時(shí)修整。修整的次數(shù)越多,砂輪單次加工時(shí)間就越短,砂輪表面出現(xiàn)磨粒鈍化速度就越低,零件表面的粗糙度就越高,工件出現(xiàn)燒傷的概率越低。砂輪線速度100m/s,工件速度6m/min,磨削量20μm,砂輪2次修正時(shí)間間隔與表面粗糙度的關(guān)系如圖7所示。

冷卻液噴嘴角度

磨削加工中,冷卻液是必不可少的環(huán)節(jié),充足、高效率的冷卻液直接作用磨削接觸面,能夠有效地帶走磨削接觸熱,可有效地防止磨削燒傷。一般磨削都采用多噴嘴模式,調(diào)節(jié)多處噴嘴角度,使冷卻液最大限度的直接作用于磨削接觸點(diǎn)進(jìn)行冷卻,能及時(shí)帶走磨削產(chǎn)生的熱量,可有效防止磨削燒傷。

五、結(jié)論

文章以實(shí)際加工中發(fā)現(xiàn)的磨削燒傷零件為例,闡述磨削燒傷機(jī)理,提出從砂輪線速度、工件的速度、磨削進(jìn)給量、砂輪修整頻率、冷卻液噴嘴角度等變量方面控制磨削燒傷。通過大量試驗(yàn)表明 :選用高速萬能數(shù)控磨床,立方氮化硼蝶形砂輪,砂輪線速度設(shè)為100m/s,工件速度設(shè)為6m/ min,采用單個(gè)循環(huán)(單個(gè)循環(huán)分成粗、半精和精3個(gè)階段,每個(gè)階段砂輪的進(jìn)給速度分別為20μm/min、10μm/min、5μm/min)往復(fù)磨削加工,加上合理的冷卻液噴射角度,解決了此次零件的硬化面磨削燒傷問題。總結(jié)了零件表面加工質(zhì)量和上述變量之間的關(guān)系,為后續(xù)類似零件的磨削加工及燒傷防控提供了加工依據(jù)。

參考文獻(xiàn)略.