隨著科技水平的不斷發展與進步,機械傳動裝置也逐漸向高效、經濟、節能、自動化等方向發展。減速器作為發動機的重要部件,其功用是傳遞動力,它可以將渦輪的轉速降低到所需要的轉速,并給附件傳動系統提供動力。在設計過程中,應該滿足減速器結構緊湊、重量輕、尺寸小、壽命長、工作可靠等指標要求。

在設計齒輪減速器時,傳動比的分配對減速器的尺寸、重量、壽命等有著重要的影響。因此,如何正確地把總傳動比分配于各級傳動機構對于減速器的結構設計十分重要。筆者分別按最小體積、最小中心距及等強度計算推導了二級傳動齒輪的傳動比分配公式,給出了綜合考慮三個因素的傳動比優化方法。并以二級展開結構為例,分析了傳動比對減速器尺寸及齒輪安全系數的影響。

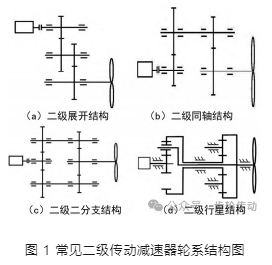

一、二級傳動減速器輪系結構

減速器傳動形式根據發動機功率、外形尺寸要求、傳動比的大小及發動機總體要求進行確定。二級齒輪傳動系統具有兩種形式,第一種為功率不分支的展開式,第二種為功率分支傳動。常見的發動機減速器的輪系結構如圖 1 所示。

二、減速器的傳動比分配方法

按最小體積的傳動比分配

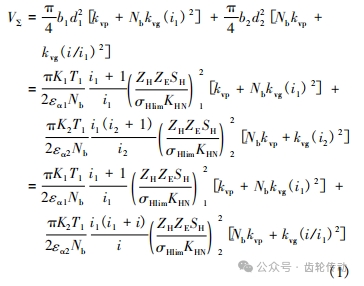

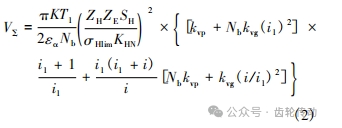

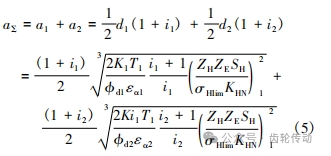

設計雙級傳動系統的功率分路數為 Nb,總傳動比為 i,第一級傳動比為 i1,第二級傳動比為 i2,輸入轉矩為 T1,則總體積為:

設兩級齒輪傳動的材料、安全系數、端面重合度、綜合系數和極限應力皆相同,則有:

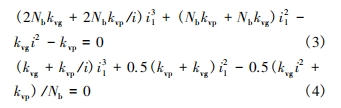

令總體積關于第一級齒輪傳動的傳動比導數等于零,即:

式(4) 是關于 i1 的一元三次方程,其實根即為按最小體積分配的最優傳動比。

按最小中心距的傳動比分配

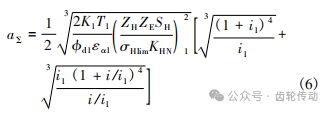

設計雙級傳動系統的功率分路數為 Nb,總傳動比為 i,第一級傳動比為 i1,第二級傳動比為 i2,輸入轉矩為 T1,則總中心距為:

設兩級齒輪傳動的材料、安全系數、端面重合度、綜合系數和極限應力皆相同,則有:

令總中心距關于第一級齒輪傳動的傳動比導數等于零,即:

式(10) 是關于 i1 的一元四次方程,其正實根即為按最小中心距分配的最優傳動比。

按等強度的傳動比分配

由于在齒輪參數設計時,是以每一級的接觸強度確定其最小直徑的,故各級的接觸強度基本上是相等的,故傳動比分配可保證彎曲強度相等。

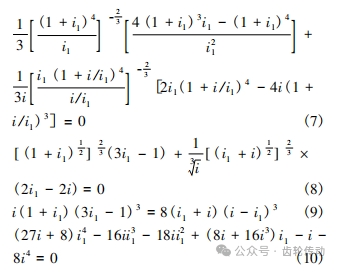

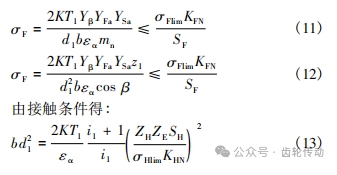

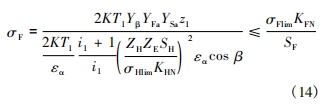

一對齒輪傳動的彎曲強度條件如下:

代入上式得:

計算安全系數為:

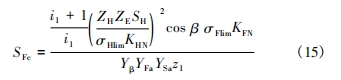

等接觸強度即要求兩級齒輪傳動的計算安全系數相等,即:

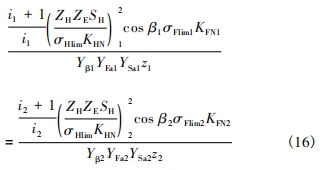

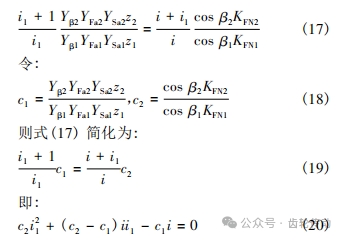

設兩級齒輪傳動的材料、安全系數、端面重合度、綜合系數和極限應力皆相同,則有:

由于 c1 和 c2 與齒輪參數有關,故需要與齒輪設計過程一起迭代。首先,取 i1 =槡i進行齒輪設計,求 c1 和 c2,再由式(20) 求 i1 即可。

綜合考慮各因素時傳動比的分配

在工程實際應用中,往往要求在滿足使用的條件下盡可能地減小體積以節省成本。然而在大功率齒輪傳動系統中,各齒輪之間壽命與強度往往相差較大,這將導致整個傳動系統過早失效。為了改善這種情況、充分發揮各級齒輪傳動的潛能,對齒輪傳動進行等強度優化設計也是十分必要的。

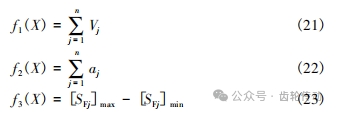

在考慮功率二分支齒輪傳動系統各種特性的基礎上,為了實現提高系統的整體性能和綜合經濟效益的目標,目標函數選取系統最小體積、最小中心距及最小安全系數差值。

式中: n 為系統中含有的齒輪的個數; Vj 為齒輪 j 對應的體積; aj 為第 j 對齒輪的中心距; SFj為齒輪 j 對應的彎曲安全系數。

鑒于此優化問題是多目標優化問題,此處采用理想點法將多目標優化問題轉化為較為簡單的單目標優化問題。新的評價函數構造如下:

由于在齒輪傳動中,體積、中心距及最小承載能力差等具有同等重要的地位,所以,文中將各單目標最優化值的倒數取作權系數,即:

按照此方法,評價函數不僅不會受到各分目標函數值相對大小的影響,還充分反映出各單目標函數值偏離各自最優值的程度。

三、傳動比對減速器的影響分析

針對兩級展開結構,研究不同傳動比下傳動系統的尺寸。在二維坐標系中,繪制不同傳動比下減速器的橫向和徑向尺寸。

傳動比對減速器尺寸的影響

兩級展開結構在渦槳減速器中具有較廣泛的應用,這種傳動系統不僅可以單獨使用,而且可以組合形成復雜的傳動系統,如雙機兩級串聯式并車傳動等。故研究傳動比可為設計最小尺寸的減速器提供依據。

在給定總傳動比 i 之后,第一級傳動比 i1 為獨立變量,第二級傳動比 i2 為非獨立變量,其值為 i2 = i / i1。設輸入轉矩為 T,則可以建立減速器尺寸與第一級傳動比 i1 的關系。

假定某直齒展開式減速器輸入功率為 25 000 kW,輸入轉速為 3 300 r/min,總傳動比 i = 18.33。齒輪材料為 20CrMnTi,滲碳淬火,表面硬化,4 級精度。則齒輪的許用接觸應力 σHlim = 1 050 MPa,許用彎曲應力 σFlim = 675 MPa。原動機與從動機工作特性為均勻平穩,且齒輪結構布局為對稱分布。輸入轉矩為:

取綜合系數 K = 1.5,齒寬系數 Φd = 0.8。

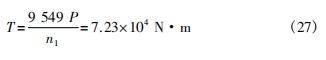

當按最小中心距分配原則分配傳動比時,可求得 i1 = 2.9,i2 = 6.32,減速器橫向和徑向尺寸如圖 2 所示。由圖 2 可見,此時減速器的最大橫向尺寸為 2 500 mm,最大徑向尺寸為 1 650 mm,中心距為 1 460 mm。

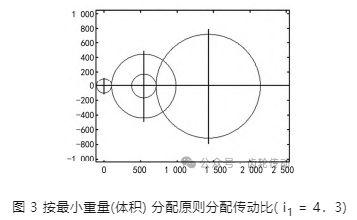

當按最小重量( 體積) 分配原則分配傳動比時,可求得 i1 = 4.3,i2 = 4.26,減速器橫向和徑向尺寸如圖 3 所示。由圖 3 可見,此時減速器的最大橫向尺寸為 2 250 mm,最大徑向尺寸為 1 300 mm,中心距為 1470 mm。與最小中心距的情況比較,第一級傳動比增大,中心距稍有增大,但最大橫向尺寸和最大徑向尺寸均減小,故體積有較大幅度的減小,由此可見,增大第一級傳動比,可以減小減速器重量。

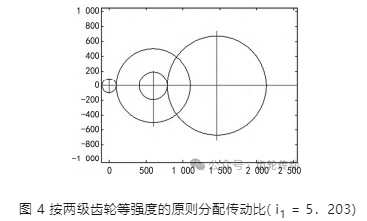

當按兩級齒輪等強度的原則分配傳動比時,可求得 i1 = 5.203,i2 = 3.523,減速器橫向和徑向尺寸如圖 4 所示。由圖 4 可見,此時減速器的最大橫向尺寸為 2 250 mm,最大徑向尺寸為 1 280 mm,中心距為 1 480 mm。與最小重量(體積) 分配原則相比,第一級傳動比增大,中心距稍有增大,但最大徑向尺寸有所減小。

各種分析原則的計算結果表明,按最小體積分配原則分配傳動比,所得減速器在軸的垂直平面內尺寸相對較小。若要滿足較小中心距尺寸的要求,顯然采用最小中心距分配原則分配傳動比是能達到的。但是從兩級傳動的被動齒輪直徑大小來看,中心距分配較之其它分配原則要大得多。這從整個減速器在軸的垂直平面內尺寸而言,反而達不到較小尺寸的要求。也就是說,單純滿足最小中心距要求,并不能設計出較小結構尺寸的減速器。

傳動比對齒輪安全系數的影響

假定二級減速器的輸入功率為 25 000 kW,輸入轉速為 3 300 r/min,總傳動比 i = 15。齒輪材料為 20CrMnTi 滲碳淬火,表面硬化,4 級精度。則齒輪的許用接觸應力 σHlim = 1 050 MPa,許用彎曲應力 σFlim= 675 MPa。原動機與從動機工作特性均為均勻平穩,且齒輪結構布局為對稱分布。

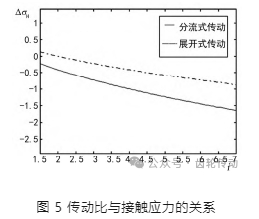

圖 5 給出了第二級齒輪副的接觸應力變化量 ΔσH 與第一級傳動比 i1 的關系。第二級齒輪副的接觸應力變化量計算公式如下:

式中: σH1為第一級傳動比 i1 = 1 時第二級齒輪副的接觸應力; σHi為第一級傳動比為 i1 時第二級齒輪副的接觸應力。

由圖 5 可以看出,隨著第一級傳動比的增加,兩級齒輪傳動系統的接觸應力差值也隨之增加,且兩級分流齒輪傳動在接觸應力下降方面大于兩級展開式傳動,故兩級分流齒輪傳動在第一級傳動比增加時,其可靠性高于兩級展開式傳動。

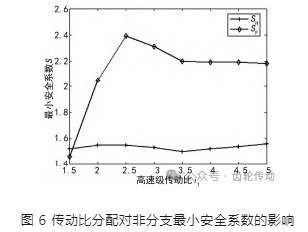

圖 6 給出了兩級齒輪傳動系統的齒面接觸最小安全系數 SH 和齒根彎曲最小安全系數 SF 與第一級傳動比 i1 的關系曲線。由圖 6 可以看出,傳動比對齒面接觸最小安全系數 SH 的影響較小,但對齒根彎曲最小安全系數 SF 的影響較大,當第一級傳動比 i1 由 1.5 增大到 2.5 時,齒根彎曲最小安全系數 SF 由 1. 45 增大到 2.39,增大了 65%,即預示著彎曲可靠性也增大很多。

由圖 6 進一步發現,當第一級傳動比 i1 大于 2.5之后,其對齒面接觸最小安全系數 SH 和齒根彎曲最小安全系數 SF 影響不大。

四、結語

在考慮兩級傳動減速器各種特性的基礎上,為了實現提高系統的整體性能和綜合經濟效益的目標,提出了綜合考慮系統最小體積、最小中心距及最小安全系數差值的傳動比分配方法,并采用理想點法將多目標優化問題轉化為較為簡單的單目標優化問題,以充分反映出各單目標函數值偏離各自最優值的程度。

在傳動比對尺寸的影響方面: 增大第一級傳動比可以減小減速器重量。按最小重量(體積) 分配原則分配傳動比,所得減速器在軸的垂直平面內尺寸相對較小。在傳動比對安全系數的影響方面: 隨著第一級傳動比的增加,兩級齒輪傳動系統的接觸應力差值也隨之增加。傳動比對齒面接觸最小安全系數 SH 的影響較小,但對齒根彎曲最小安全系數 SF 的影響較大。

參考文獻略.