為實現碳達峰和碳中和的目標,同時推動新能源汽車產業高質量發展,加快建設汽車強國,國務院辦公廳印發《新能源汽車產業發展規劃(2021-2035年)》等一系列綱領文件,對新能源汽車提出了高可靠、強操控和重舒適等要求。新能源汽車失去了傳統燃油汽車發動機及進排氣噪聲的“掩蓋效應”,電驅動齒輪傳動系統的嚙合噪聲成為影響汽車舒適性的重要因素之一,其受到汽車行業的普遍關注。因此新能源汽車齒輪傳動系統NVH(振動噪聲)變的尤其重要。齒輪的聲學特性主要受齒輪嚙合的諧波頻率影響,由于齒面的微觀幾何形狀對齒輪的噪聲激勵有實質性的影響,因此許多工作集中在齒面微觀結構的設計和制造上。

此外,齒面上的波紋也會導致齒輪嚙合中的激勵階次,這些階次與齒輪嚙合的諧波頻率不一定相關,行業中稱為“鬼頻”階次。以前的研究表明,只要齒面上的波紋沿嚙合線方向周期性地變化,即使是亞微米范圍內的小波紋也可能會導致振動激勵,并最終導致齒輪嚙合中的產生“鬼頻”階次噪聲,特別是在輕負載工況下。

在齒面規律波紋控制方面,廣泛認為“鬼頻”階次問題源于磨削表面形貌的周期性波狀結構-波紋,現有研究已證明,磨齒過程中的振動對表面波紋存在很大的影響,除此之外,工藝參數、砂輪特性工藝條件等對表面波紋也有一定的影響。

Böttger,Jonas使用仿真模型分析了連續展成齒輪磨削精加工過程中的誤差對齒輪齒面拓撲結構的影響。Dietz,Christian提出了一種可以準確計算磨削力的模型,并且與機床動態多體系統進行耦合,可以分析機床的機械結構并優化加工工藝。Böttger,Jonas針對砂輪進行修整的情況,開發了一個運動切割模型,研究了修整誤差和相應工藝參數對齒面波紋的影響。Hohle等研究波紋度對斜齒輪副傳動和噪聲特性的影響。

然而,現有的表面波紋控制防止大多基于工程經驗,磨削后增加工藝打亂表面規則的波紋結構,或利用齒輪計量中心進行波紋度計量與總成EOL來攔截,但國外開發了一系列齒輪計量中心,但關于波紋機理處于絕密狀態,且此類方法計量節拍長無法實現全檢,且流入總成EOL攔截“鬼頻”必會造成返修浪費。

本文提出了齒面波紋仿真與加工過程相結合的齒面波紋度表征預測方法,旨在在齒輪磨削加工過程來攔截齒輪“鬼頻”的目標。

一、齒輪磨削加工智能監控系統搭建

連續展成磨齒過程是非常復雜的加工過程,現有齒面形貌研究中并沒有考慮機床的動態特性。為了從理論上找出磨齒過程的機床動態特性對齒輪齒面形貌的影響規律,本文提出了一種考慮砂輪振動特性的斜齒輪連續展成加工數值仿真模型,將磨齒加工振動信號與齒面重構數學模型相結合,建立了機床振動與齒面波紋映射模型,為基于振動、轉速和工藝參數等多種信號特征的齒輪磨削加工過程智能監控系統技術開發提供了理論依據和輸入條件。

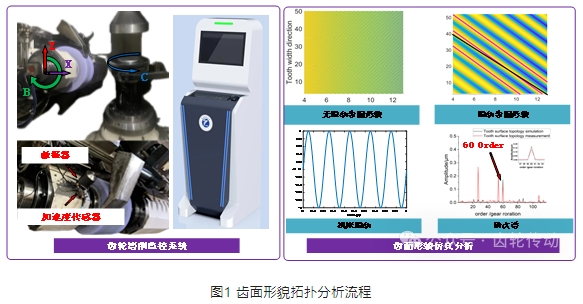

斜齒輪齒面創成仿真計算

獲取了齒輪、砂輪、磨齒工藝等基本參數進行齒輪工件及砂輪表面的數學建模,提取了砂輪軸的振動加速度時域信號,重組振動位移時域信號,將重組后的振動位移時域信號加載到砂輪固定坐標系中,坐標變換后將砂輪旋轉坐標系轉換到齒輪旋轉坐標系,最終通過齒輪齒面表面創成運算提取齒齒面波紋特征,如圖1所示。

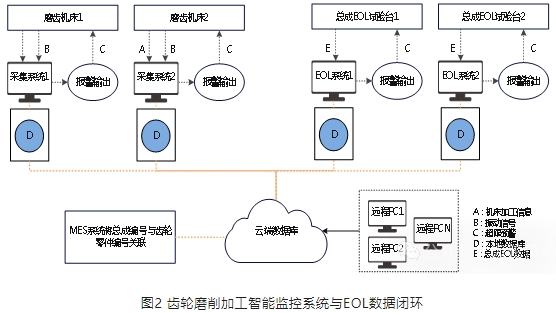

齒輪磨削監控系統與總成EOL系統數據

搭建了齒輪磨削加工智能監控系統,突破了磨齒過程信息采集與磨齒創成仿真模型相結合的數字孿生技術,提出了表面波紋的表征方法,實現了在磨齒過程中預測和管控鬼頻問題。齒輪磨削加工智能監控系統具備振動等信號的數據采集功能,同時具備齒面虛擬仿真能力,在磨齒過程找到鬼頻產生的原因進而加以控制。總成下線檢測臺(EOL)系統可對齒輪進行100% 的NVH檢測,通過階次譜分析可有效識別“鬼頻”階次,與齒輪磨削加工智能監控系統相互配合,將總成EOL“鬼頻”階次指標轉化到齒輪磨削機床振動指標,形成齒輪表面波紋閉環控制,實現齒輪磨削加工過程來攔截齒輪“鬼頻”的目標,如圖2所示。

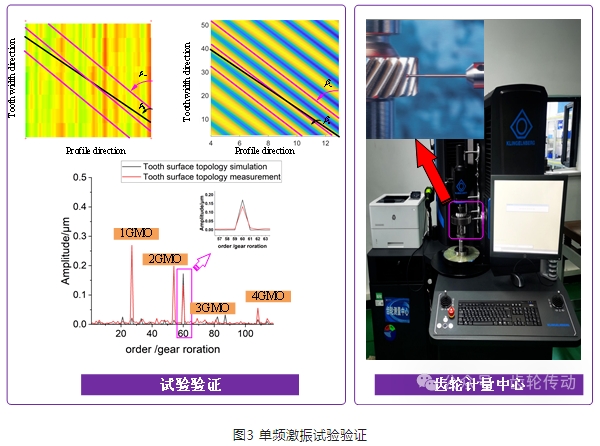

齒輪形貌單頻激振試驗驗證

為了驗證齒輪磨削仿真的結果,設計了單頻激振試驗,選擇在一個砂輪軸Z方向附加振動,以盡可能簡單地解釋砂輪軸振動對齒輪形貌的影響。在實際齒輪加工過程中,通過西門子微型激振器激發振動,同時使用加速度傳感器測量砂輪軸的振動,加工得到的齒輪通過Klingelnberg P26齒輪計量中心測量齒面形貌拓撲以及傅里葉分析驗證算法準確性,從頻譜分析上看,砂輪軸振動引起的60階特征對應性較好,齒面波紋角誤差僅為2.9%,如圖3所示。

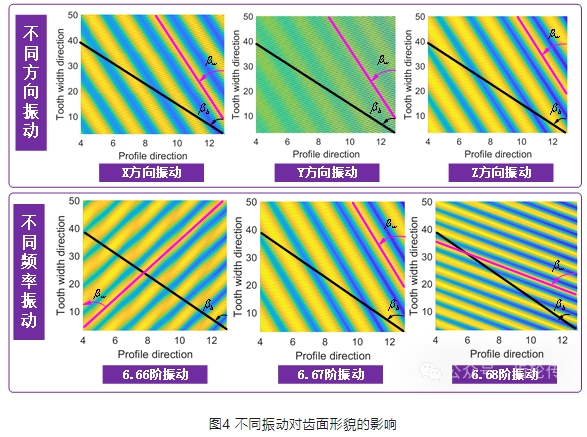

二、機床振動對齒面形貌影響

齒輪磨削過程中機床的振動非常復雜,為了研究清楚齒輪磨削過程中機床振動對齒面形貌的影響,對砂輪不同方向振動、不同頻率振動以及不同工藝參數進行研究。結果顯示,同樣振幅的振動Z方向引起齒面60階波紋幅值最大,其次為X方向振動,再次為Y方向振動。非整數階砂輪振動會形成波紋角,當砂輪軸非整數階振動通過速比換算到齒面階次小于整數時波紋角為負值,齒面階次大于整數時波紋角為正值。如圖4所示。

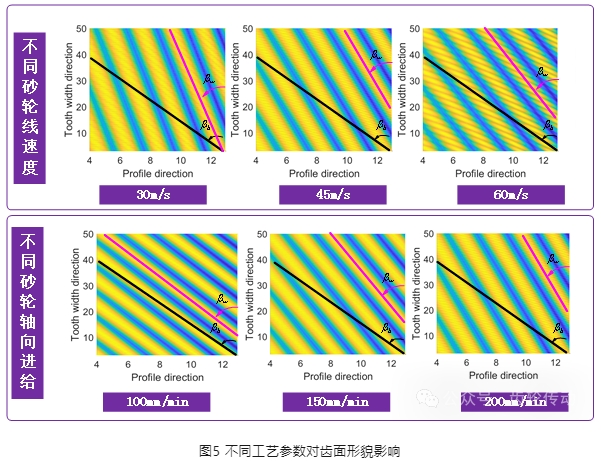

砂輪與齒輪展成切削過程包括兩個運動,一個為旋轉運動一個為軸向移動,在切削運動過程中當砂輪存在振動時就會在齒面上形成波紋。為了研究砂輪振動與砂輪線速度對齒面波紋影響,分別研究砂輪線速度30m/s、45m/s、60m/s時以及砂輪軸向進給率為100mm/min、150mm/min、200mm/min時齒面形貌的變化規律,結果表明,隨著砂輪線速度增大波紋角增大,隨著砂輪軸向進給率增大波紋角會減小,如圖5所示。

三、應用案例

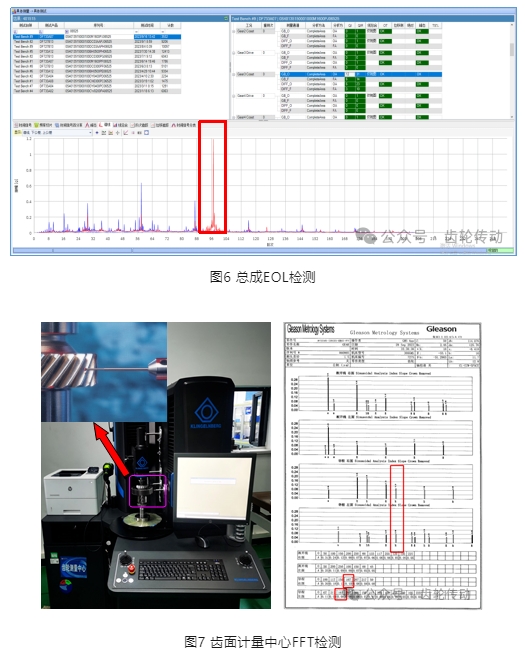

某產品在總成EOL上發生“鬼頻”階次96.875階,如圖6所示。通過傳動比換算29/51,“鬼頻”階次96.875階換算到中間軸齒輪上為167階。通過齒面計量中心FFT檢測以及相關性分析確定齒面“鬼頻”波紋特征的幅值等參數,即中間軸齒輪齒面167階次波紋特征0.1μm,如圖7所示。

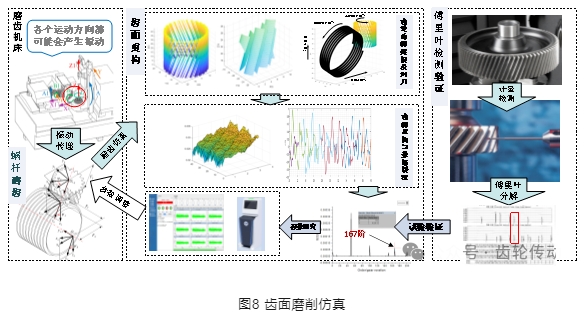

通過齒輪磨削加工智能監控系統獲取了齒輪、砂輪、磨齒工藝等基本參數進行齒輪工件及砂輪表面的數學建模,提取了砂輪軸的振動加速度時域信號,重組振動位移時域信號,將重組后的振動位移時域信號加載到砂輪固定坐標系中,坐標變換后將砂輪旋轉坐標系轉換到齒輪旋轉坐標系,最終通過齒輪齒面表面創成運算提取齒齒面波紋特征,確定設備要求即機床10階振動特征,再通過相關性分析確定規范應小于0.02g,如圖8所示。

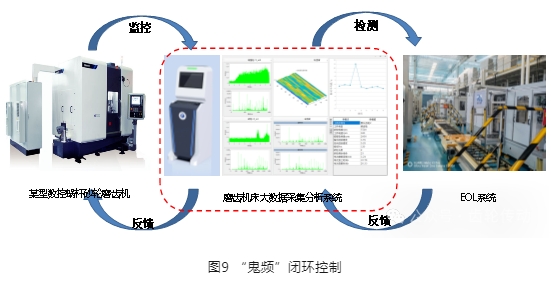

齒輪磨削加工智能監控系統具備振動等信號的數據采集功能,同時具備齒面虛擬仿真能力,在磨齒過程中對機床10階振動制定攔截標準。總成EOL與齒輪磨削加工智能監控系統相互配合,形成齒輪表面波紋閉環控制,如圖9所示。

四、結論與展望

齒輪齒面存在的微觀規律波紋往往是引起鬼頻問題的主要原因,這種微觀的規律波紋通常是由于磨齒加工過程中機床振動引起的。搭建了齒輪磨削加工智能監控系統,突破了磨齒過程信息采集與磨齒創成仿真模型相結合的數字孿生技術,提出了表面波紋的表征方法,實現了在磨齒過程中預測和管控鬼頻問題,并通過單頻激振試驗驗證了磨削仿真的準確性。

本文分析了砂輪振動方向、振動頻率,以及加工參數對齒面波紋影響,研究表明,砂輪Z方向振動對齒面波紋幅值影響最大,非整數階砂輪振動會形成波紋角,當砂輪軸非整數階振動通過速比換算到齒面階次小于整數時波紋角為負值,齒面階次大于整數時波紋角為正值。隨著砂輪線速度增大波紋角增大,砂輪軸向進給率增大波紋角也會減小。

本文中磨齒加工數值仿真方法、齒面波紋FFT分析方法可以集成到齒輪加工設備監控系統中。通過實時監控磨齒加工設備的振動情況,預測被加工齒輪是否有出現鬼頻噪聲問題的風險,并按需調整后續被加工件的工藝參數。

參考文獻略.