由于新能源汽車的較低的背景噪聲遮蓋效果及越來越高的電動機轉速,導致齒輪嘯叫問題成為新能源汽車減速器開發的主要課題之一。齒輪噪聲的源頭在于剛度波動及加工裝配誤差導致的交變嚙合力,一部分作為振動經過軸承、殼體懸置等路徑傳遞到車內;另一部分通過殼體上的薄壁件產生輻射噪聲。在相應的優化手段上,傳遞路徑可通過優化軸齒模態、增加殼體剛度及更改軸承選型等手段降低激勵傳遞,但樣件制作周期長、成本高,不利于快速整改對策。而降低激勵源的交變嚙合力可以通過減小傳遞誤差實現,其中齒輪修形的加工柔性化較高且效果顯著,成為常用的手段之一。

在相關研究上,史懷遠等采用ROMAX對某六擋變速器嘯叫問題進行修形優化,根據試驗測定軸系撓度,對模型進行校核調整,然后利用遺傳算法得到最優傳遞誤差值,與原方案相比,有明顯改善。雷軍等分別采用修形經驗公式及ROMAX軟件的遺傳算法對某變速器三擋齒輪進行修形優化,結果表明兩種方案得到的傳遞誤差最優值均有明顯改善,其中遺傳算法更具優勢。李沁逸等以傳遞誤差和接觸云圖為指標,采用MASTA軟件對行星排式的混動變速箱進行修形分析,并結合整車試驗驗證了仿真結果的有效性。目前大部分的研究集中在求傳遞誤差最優解,而實際生產中,無法批量保證零件在最優點加工,考慮到經濟性及可行性,每個修形參數都需要具備合理的公差。劉子謙等采用全因子法,以傳遞誤差為目標對4種修形參數進行微觀修形的公差分析,將四維參數圖形降解成多幅三維圖形,綜合分析并確定了滿足標準的修形公差范圍。但全因子法計算量龐大,三維圖數量較多,分析比較困難。

本文以某減速器一級齒輪為研究對象,首先根據經驗公式及加工能力確定齒形齒向鼓形量的中值及公差范圍,然后利用變速器仿真軟件MASTA對壓力角螺旋角修形進行全因子分析,根據修形三維圖確定修形公差范圍。最后按照正態分布在設計修形公差范圍內隨機生成1000組修形組合,并計算傳遞誤差及齒面最大應力,結果顯示設計修形范圍滿足要求,為減速器齒輪修形提供了一種快速有效的方法。

一、仿真模型及參數設置

仿真模型搭建

采用專業的變速器分析軟件MASTA對某新能源汽車減速器進行系統建模。軸齒布局均為實際幾何尺寸。軸承游隙、各軸串的竄動量及軸承殼體的間隙都按照設計值輸入。同時,為了考慮殼體及異形軸的變形對齒輪嚙合的影響,在有限元軟件中對殼體、軸及輪輻劃分網格并縮聚為有限數量的凝聚節點,以代表整個模型的剛度及質量。在MASTA中,通過軸承位與凝聚節點的連接建立耦合模型,如圖1所示。

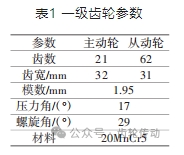

因減速器的一級齒輪轉速高,對修形設計敏感,容易出現嘯叫問題,故作為本文的修形研究對象,齒輪參數如表1所示。仿真工況為整車滑行狀態,強能量回收,轉矩為100 N·m。

修形參數設置評價指標

評價指標采用傳遞誤差峰峰值及齒面最大接觸應力。在齒輪重合度不是整數時,齒的嚙合對數變動會引起嚙合剛度波動,同時軸齒加工及裝配誤差會產生位移激勵。這些因素導致的傳遞誤差是噪聲和振動的源頭。從計算和測量角度定義,當驅動輪穩定旋轉時,從動輪的瞬時實際轉角與理論轉角的差就是傳遞誤差的值,一般將轉角轉化成嚙合線上位移度量。根據工程經驗,取傳遞誤差峰峰值不大于0.6 μm作為優化目標。

齒面最大接觸應力是指在每一瞬時嚙合過程中基于圓柱面的赫茲接觸理論計算的齒面應力,是衡量齒面強度的主要指標。齒面修形時,為避免強度出現問題,需要將接觸應力控制在標準以下,標準中將 20MnCr5的接觸疲勞極限設定為1500 MPa。

修形參數設置

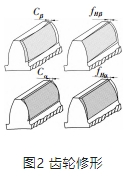

齒面修形是降低傳遞誤差的有效手段,它是通過對壓力角和螺旋角進行微修整,達到彌補加工裝配誤差及降低剛度波動的目的。常用的修形方式為齒形壓力角修形(fHα)、齒形鼓形量修形(Cα )、齒向螺旋角修形(fHβ)、齒向鼓形量修形(Cβ),如圖2所示。在實際應用中,修形量一般取主從動齒輪的相對值作為考察對象,然后分配到主從動齒輪上。

相對值規則表示為:

式中,下標中的1、2分別表示主動齒輪、從動齒輪。

由于斜齒輪的接觸線與軸線呈一定角度,導致齒形齒向的修形具有明顯的交互作用,單變量分析不能適用。全因子分析及正交試驗設計比較復雜且數據量大。為了簡化計算,現根據成熟的經驗公式首先確定齒形齒向鼓形量,然后對齒形壓力角及齒向螺旋角進行全因子分析。

文獻給出了齒形鼓形量的推薦公式:

式中:KA為使用工況系數;Ft 為分度圓處的切向力,N;B為齒寬,mm;εα為齒輪端面重合度;Cγ為齒輪嚙合剛度,N/(mm·μm)。

齒向鼓形量按照ISO 6336標準中推薦公式:

式中:fsh為系統彈性變形導致的齒輪嚙合錯位量,μm;fma為加工誤差及所有設計間隙引起的齒輪嚙合錯位量,μm。

對于絕大部分精度控制,可采用下式計算:

式中,fHβ為加工公差范圍,目前新能源汽車減速器齒輪均采用磨珩齒加工,可按照ISO6級取值。

在本算例中,根據齒輪參數的初始條件及輸入轉矩100 N·m,各參數設置如下:KA=1,εα=1.55,Cγ采用MASTA基于ISO 6336的計算值14.95 N/(mm·μm)。考慮各零件的變形,利用MASTA計算得出fsh=7.02 μm。查ISO6級主動、從動齒輪的加工公差分別為8、9 μm,則fma=12.04 μm。最終齒形齒向鼓形量的計算值分別為:Cα=5.9 μm,圓整后為6 μm;Cβ=9.53μm,圓整后為10 μm。關于fHα、fHβ的分析范圍,首先在軟件中粗略仿真確認調整方向,然后根據經驗制定需要考慮到的上下限值。仿真范圍如表2所示,每個參數仿真步數為25。

二、仿真結果及分析

仿真結果

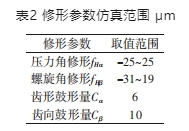

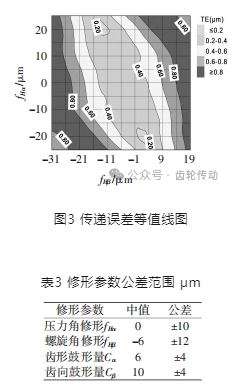

圖3是在齒形齒向鼓形量中值時傳遞誤差的計算結果,采用等值線圖呈現。依據不大于0.6 μm的標準,從圖3中可知,傳遞誤差對壓力角修形不敏感,但螺旋角修形的影響明顯,制約了壓力角修形的公差范圍選擇。綜合考慮兩參數的交互作用及加工水平,從圖中選定的修形中值及公差范圍如表3所示。其中齒形齒向鼓形量的加工精度較高,按照磨珩齒能達到的能力直接給定。

從圖 3 中看到,傳遞誤差的最優點并沒有包含在取值范圍內。表 明單純以傳遞誤差最優為目標進行修形設計是不完全可取的。在本例中如果以最優值為中值,公差范圍取的太窄則無法加工,或者可以加工但超出了傳遞誤差的設計目標值。設計上述修形參數時,齒形齒向鼓形量的公差是直接給定的,考慮鼓形公差后能否滿足傳遞誤差的目標值仍需要進行驗證。

修形參數驗證

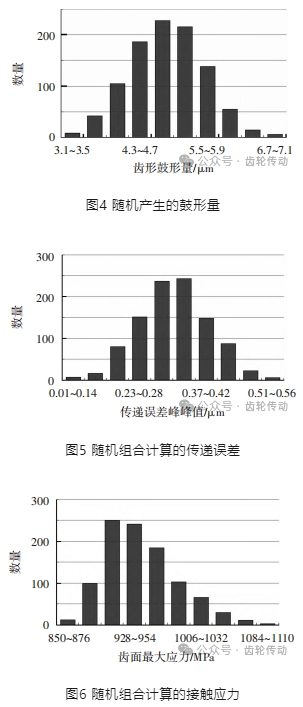

由于加工誤差不可避免,各齒輪修形參數在實際生產中是隨機波動,一般服從正態或者準正態分布。基于此原理,現將表3中的4種修形參數分別按正態分布隨機生成樣本,數量越多,分布函數越準確,圖4是樣本量取1000時的齒形鼓形量分布,基本滿足正態分布。然后將生成的參數隨機組合,模擬生產時的1000套齒輪隨機配合狀態。對這1000套樣本進行傳遞誤差分析,計算結果如圖5所示,所有數據均能滿足不大于0.6 μm的要求,且函數分布近似于正態分布,說明經驗計算的鼓形中值比較合理。齒面最大應力如圖6所示,都小于1500 MPa的標準,可知表3 中的修形公差范圍合理。

三、結語

以某款減速器的設計參數為基礎,建立了一種快速的修形公差設計方法,概括如下:1)基于齒輪設計參數,采用經驗公式制定齒形齒向鼓形量設計值,公差直接按照加工水平給定;2)基于傳遞誤差不大于0.6 μm的設計標準,采用MASTA軟件對壓力角及螺旋角修形進行全因子分析,在等值線圖上確定了滿足要求的公差范圍,且證明了以傳遞誤差最優值為目標的設計方法不完全適用;3)最后利用按照正態分布隨機生成的修形參數,對齒形齒向設計公差 進行校核,計算結果滿足傳遞誤差及最大齒面應力標準,證明該方法有效。

參考文獻略.