隨著我國熱處理制造技術的不斷提升,熱處理仿真技術也被齒輪制造行業不斷重視。目前主流的仿真模擬軟件能夠對材料的溫度場、組織場、電磁場、濃度場和結構場之間的相互影響進行模擬,仿真軟件可以預測材料熱處理后的結構畸變,同時可以計算不同冷卻介質淬火后的應力分布,以及對表面處理的濃度場的碳、氮的滲層深度及濃度梯度進行計算,對齒輪制造企業結構設計具有重要意義。

Marc 軟件是 20 世紀 70 年代初誕生的有限元仿真軟件,主要應用于航空航天、核工業、鐵路運輸、造船、汽車和冶金等行業。Marc 軟件為了方便客戶更便利地工程應用,設置了二次開發的接口,客戶可以利用 Fortran 語言對材料的本構方程、邊界條件進行修改,滿足不同工程技術人員的需求。上海交通大學材料改性與數值模擬課題組基于 Marc 開發了 ThermalProphit(簡稱 THP) 有限元仿真軟件,有效地實現了成分、溫度、組織及應力應變的耦合。本文基于 Marc 及 THP 軟件對齒輪的熱處理過程進行仿真分析,使工程技術人員更好的解決現場的實際問題。

一、前處理

有限元的前處理包括 CAD 軟件建模、網格劃分、材料特性、初始條件及邊界條件設定等,這里也包括坐標系的轉換。

幾何建模

采用三維建模軟件建立齒輪軸的幾何模型如圖 1 所示,在幾何建模的過程中一定要保證所建的幾何模型與實際生產的幾何零件相符。

網格劃分

齒輪型面由大量曲面構成,為提高網格質量并減小計算規模,需要對幾何模型進行清理和簡化,由于網格的質量好壞會直接影響計算的收斂情況及計算結果的準確性,故一般要求網格的 Aspect Ratio 在 5 ∶ 1 以內,雅克比大于 0.8,三角形及四面體網格的夾角為 20° ~120°。簡化后的網格模型如圖 2 所示。

材料參數

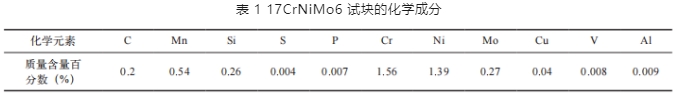

選用 17CrNiMo6 材料,其主要成分見表 1。

17CrNiMo6 各單向組織的彈性極限值與溫度之間的曲線圖如圖 3 所示。圖中對 A 的彈性極限做了線性擬合,工程上彈性極限的取值一般為塑性變形量的 0.2%,如果有明顯的屈服平臺,如 F+P 組織在較低溫度下拉伸,具有明顯的屈服平臺,則采用上屈服點的應力值作為彈性極限。

有限元模型

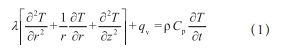

(1)溫度場模型 對于有內部熱源,軸對稱模型的非穩態的溫度場方程:

式中,λ 為對流換熱系數;ρ 為零件密度;Cp 為比熱容。

邊界條件:采用第三類邊界條件,工件與介質之間的表面換熱系數 Hk 與介質溫度 Tf ,表達式為:

式中,空氣溫度為20℃,對流換熱系數取0.01J/(m2 ·S·℃), 零件與蓋板之間會發生熱輻射,輻射系數取 0.03。

(2)滲碳場模型 采用恒溫滲碳及擴散工藝,控制方程:

式中,t 為滲碳時間;xi 為擴散方向的距離;C 為含碳量;D 為擴散系數。

式中,C0 為滲碳前齒輪表面實際碳濃度;Cs 為滲碳過程中齒輪表面的碳濃度;β 為碳原子的擴散系數。

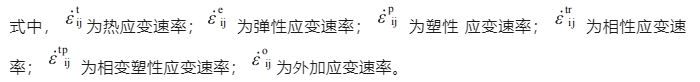

(3)應力應變模型 滲碳空冷過程中零件變形量較小,考慮應變值、應變速率和溫度之間的關系為

應變表示方程為:

熱處理工藝

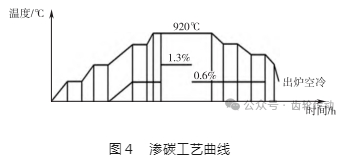

鋼的滲碳過程包括升溫、保溫、等溫滲碳、等溫擴散和降溫五部分,具體工藝曲線如圖4所示。

二、仿真結果分析與討論

升溫過程的歷程曲線與工藝曲線對比

將齒輪各參考點在加熱過程各參考點的溫度 - 時間曲線,與加熱工藝曲線進行對比可以發現,各參考點溫度曲線十分接近,基本實現均勻的階梯加熱過程。在每個階梯的等溫結束后,實現了零件整體加熱至該段階梯的溫度。在爐溫升溫過程中,溫差不斷增大,最大溫差為 10℃。在兩小時的階梯等溫過程中,工件溫差迅速降低,每段階梯保溫結束后,零件上的溫差約為 1℃。現有的加熱工藝可以滿足均勻加熱的需求。

滲碳后的表面碳濃度

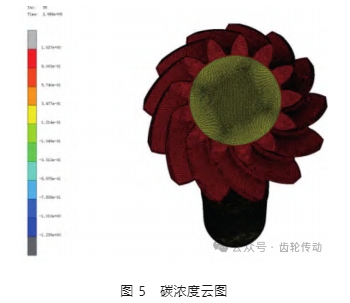

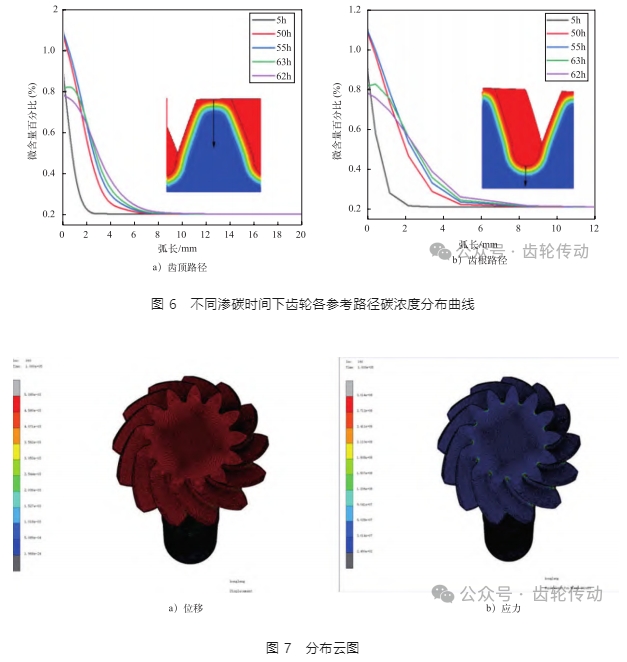

齒部滲碳,其余未滲碳部位保護處理,滲碳過程的碳勢控制在 1.3%,擴散過程的碳勢 0.6%,從圖 5 的碳濃度云圖可知,表面 C 濃度為 0.8% ~ 1.07%,芯部碳含量 0.2%。為了進一步分析齒輪經不同時間滲碳處理后的碳濃度分布,取齒頂、齒根路徑滲碳 5h、50h、55h、63h 及 82h 后碳含量隨路徑分布繪制成如圖 5 所示的曲線圖,從圖中可知,零件的頂角等突出位置,碳含量較高。經 55h 強滲處理,齒頂滲層深度與齒根滲層深度都有所提升。55h 后進入到擴散階段,由于擴散階段碳勢降低,碳含量較高的齒輪表面碳原子會向外擴散或向齒內擴散,導致齒輪表面碳含量降低,齒輪芯部碳含量稍有提高,齒輪有表面向內部碳含量梯度降低。分布云圖如圖 7 所示。

滲碳空冷的變形及應力變化

零件滲碳完成后,從 930℃隨爐冷卻 20℃,然后出爐空冷,零件齒頂圓膨脹了 4.5 ~ 5.0mm,最大應力處位于齒根表面及內圓角表面處,但整體齒面整體應力分布均勻,由于空冷,冷卻速度較慢,整體應力水平較低。

三、結論

1)等溫過程中,工件溫差迅速降低,每段階梯保溫結束后,零件上的溫差約為 1℃。

2)隨著強滲階段完成,擴散時間越長,齒面及齒根的碳濃度越來越低。

3)齒根圓是容易產生應力集中的位置,故滲碳之前應注意合理修型。

參考文獻略.