在航空領域,機械加工通常有較高的要求,尤其是對于加工工藝技術,不僅要達到一定的標準,還必須對加工部件進行二次檢驗,才能將合格的加工部件應用于航空領域。其中,小模數齒輪的加工工藝與大模數齒輪的加工原理相同,僅在精度方面要求較高。各個航空小模數齒輪在加工傳動過程中存在一定的傳動誤差,需要通過控制傳動誤差降低航空小模數齒輪的損毀率。

一、小模數齒輪傳動分類

不同小模數齒輪的應用范圍及作用存在較大差異,因此小模數齒輪的轉動形式和齒輪種類也存在較大差異。按照小模數齒輪在設備中的配置作用與位置,小模數齒輪可分為兩軸相互平行、相交、交錯 3 種。通常情況下,將兩軸相互平行傳動的小模型齒輪稱為平面齒輪,代表齒輪有圓柱直斜齒輪傳動和直斜齒條傳動等。兩軸相互相交傳動包括直錐齒、斜齒、弧齒圓錐齒輪、直齒面齒輪及圓弧齒輪傳動等。兩軸相互交錯傳動又被稱為空間齒輪,代表齒輪有蝸輪蝸桿傳動齒輪、準雙曲線體齒輪及螺旋齒輪傳動等。此外,按照小模數齒輪的齒合原理,小模數齒輪可分為漸開線齒輪和擺線齒輪 2 種。

二、航空小模數齒輪傳動誤差補償設計

滾齒機的傳動誤差模型構建

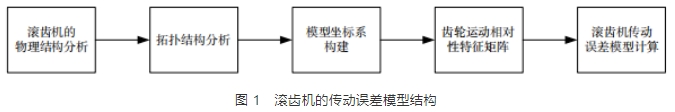

滾齒機的傳動誤差模型作為本次研究的重要組成之一,對于小模數齒輪的實際加工環境具有較高的精度要求,同時環境對其存在一定的影響。在構建滾齒機的傳動誤差模型時,將其分為 5 個部分,如圖 1 所示。

由圖 1 可知,利用有限元分析法分析小模數齒輪滾齒機的物理結構,得到其對應的物理結構數據,同時在分析過程中得到齒輪孔軸和回軸兩條線定位重合狀態,進而獲得該機械的拓撲結構和機械內部所有部件的連接關系。通過調節加工機床,控制小模數齒輪的表面伸長量,可以得到中心線間的長度參數。此外,小模數齒輪在實際傳動過程中自身溫度容易升高,會受到自身及相連部件的熱傳導影響,導致立柱出現一定的溫度變化而發生形變。所以,為了縮小立柱形變后出現的傳動誤差,可在立柱的下端采取固定加工機床懸臂梁的方式,降低傳動過程中在溫度影響下立柱移動后出現形變的概率。

圖 1 中拓撲結構分析主要以加工的機床為基礎,按照滾齒機的刀具和工件結構進行分析,之后將該機械的拖板、滾刀架、刀具作為三維坐標系的 3 個坐標軸構建模型坐標體系,最后結合該機械實際傳動過程中的運動特征矩陣,利用對應的計算公式計算該機械 滾刀軸與工件軸之間關系為

式中 :nc 為工件軸轉速 ;ZB 為滾刀頭數 ;ZC 為被加工齒輪數;nB 為滾刀軸轉速 ;β 為工件螺旋角;λ 為滾刀螺旋升角;mn 為斜齒輪法面模數。

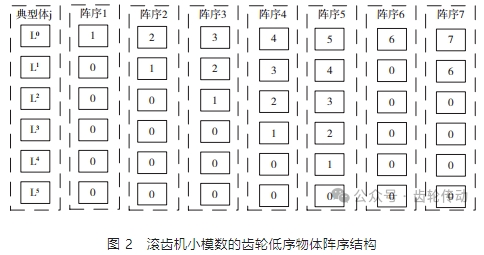

結合滾齒機的低序物體陣列原理,對機械的拓撲結構進行矩陣計算,得到該機械的小模數低序物體陣序,如圖 2 所示。

小模數齒輪誤差數據的提取

誤差補償在處理后會存在不準確的情況,可以利用傳感器收集模型中的各項信息提高其精準度。首先,利用溫度傳感器進行點位測試,確保溫度傳感器能夠準確采集加工設備的溫度變化情況。其次,在加工機床溫度產生最近的位置進行貼片處理,并控制貼片的溫度傳感器數量,即設置溫度傳感器數量超過加工機床的溫度源數量。再次,挑選溫度的采集點位,并設定初始溫度值,從而收集加工機床的溫度誤差變化參數。最后,通過調節滾齒機導軌與接觸表面的高度距離,計算單位時間內滾齒機的發熱量為

式中:Qs 為滾齒機的發熱量;μ 為動摩擦系數;Fs 為接觸面載荷;vs 為滑動速度;J 為熱工當量。

綜合分析加工機床小模數齒輪傳動方式的差異,在獲取誤差數據的過程中,需要通過控制蝸輪與蝸桿的相對滑動速度,以有效解決傳動效率較低的問題。在傳動過程中,若滾齒機出現溫度升高的情況,那么需要及時記錄滾齒機的溫度升高數值,采取加快滾齒機轉動速度的方式,提升蝸輪與蝸桿間的潤滑程度,公式表示為

式中:Qw 為摩擦熱量;Pw 為轉臺功率 ;η 為傳動效率。根據計算結果,即可獲得加工機床的小模數齒輪傳動誤差參數變化值。

解耦計算方式獲取小模數齒輪的誤差補償值

在已知滾齒機的小模數齒輪傳動誤差參數的情況下,可利用解耦計算的方式得到小模數齒輪的誤差補償值。

首先,綜合分析加工機床的實際加工過程,了解機床加工過程中砂輪與工件之間的坐標系存在的角度誤差,同時分析齒輪在此種誤差的影響下能夠出現何種幾何誤差和傳動誤差,進而針對不同的誤差情況采取對應的誤差補償方式。

其次,對加工機床的小模數齒輪進行傳動誤差補償時,需要利用一定的方式掌握滾齒機所有運動軸的補償參數,同時利用微分變換矩陣原理計算傳動誤差模型,之后轉換砂輪坐標系相對于工件坐標系的轉角誤差,并依據齒輪的輪廓特征,將轉角誤差轉換到相應的運動軸上,從而得到所需的補償值。

最后,將補償參數添加到機床加工控制系統,利用反饋系統中的反饋中斷得到誤差補償參數的脈沖信號數據。若該信號輸入補償信號伺服控制環后實現了加工補償,說明該信號正確。

此外,航空小模數齒輪在傳動過程中會出現齒輪誤差情況,需要利用分度圓弧長的度量方式測量小模數齒輪的齒合線增加量,從而計算齒輪之間的距離差,并以解耦方式為基礎進行計算,公式表示為

式中:φ 為轉角誤差;?F 為齒合線的增量;βb 為齒輪基圓螺旋角 ;rb 為分度圓半徑 ;?L 為分度圓弧長誤差 ;r 為半徑。

通過計算可以得到齒輪分度圓弧的長與轉角誤差。兩者之間存在關系,通過調整小模數齒輪運動狀態的方式,對齒輪添加與傳統誤差方向相反且相同的補償運動力,從而抵消小模數齒輪與工件之間形成的角度誤差。

三、航空小模數齒輪加工工藝技術

小模數齒輪銑削加工

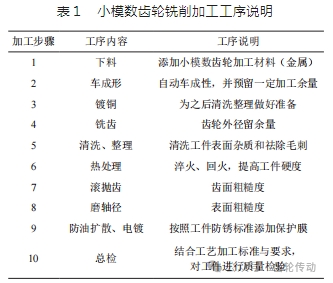

在銑齒機上,小模數齒輪用輪廓與齒輪齒槽形狀完全一致的齒輪銑刀沿工件軸向進給。每銑一個齒槽,工件進行一次分度,即轉過一個齒,依次銑削出全部齒槽。不論是漸開線齒輪還是修正擺線齒輪,原理相同。對于不同的銑削加工工序有不同的工藝要求,如表 1 所示。

小模數齒輪成形滾削加工

成形滾削法是用與齒輪齒槽形狀完全相同或者部分相同的刀具,在滾齒機上與工件進行強制的嚙合運動,從而切出全部的工件齒形。為了確保成形滾削加工運行正常,對刀具和工件軸的轉速存在要求,可以利用公式對其進行計算,計算公式為

式中:mw 為工件分度運動速度;z0 為滾刀頭數;n0 為刀具軸轉速;z 為工件齒數。

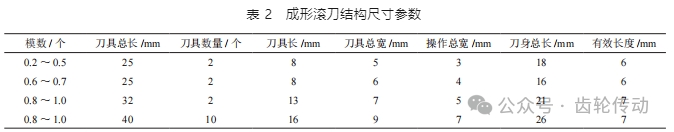

常規情況下,成形滾削加工的結構尺寸控制在 0.2 ~ 1.0 mm,且該范圍內不同尺寸范圍又存在一定的區別,如表 2 所示。

小模數齒輪沖齒加工

作為壓力加工的工藝技術,小模數齒輪的沖齒加工是指常溫狀態下,在沖床上利用模具對板料施加壓力后致使模具與工件分開,從而得到所需的齒輪。這種加工工藝操作簡單,可實現自動化與機械化生產,工件尺寸掌握程度較高,能夠保持較高的一致性,適合批量化齒輪生產,但模具造價高,使用過程中需注意控制壓力。此外,沖齒加工由于受到加工材料的影響,沖齒的間隙和表面粗糙程度有所不同,如表 3 和表 4 所示。

小模數齒輪插齒加工

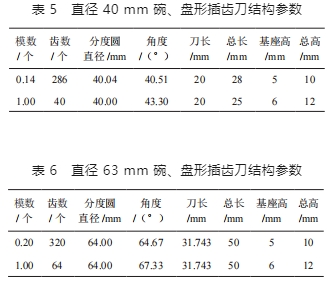

小模數齒輪插齒加工是利用插齒刀具與工件齒輪之間的嚙合運動,使刀具形成往復的運動狀態,并且圍繞自身軸線進行運動,進而在運動中切削出工件的齒形。插齒運動還包含圓周、徑向、分度、讓刀 4 種,因此小模數齒輪插齒可以加工部分具有較高要求的齒輪,如雙聯齒輪、內齒輪等。此外,小模數齒輪插齒加工對于刀具的精度要求較高。例如,公稱分度圓直徑為 40 mm 和 63 mm 兩種碗、盤形插齒刀結構參數,如表 5 和表 6 所示。

小模數齒輪光整加工及去毛刺加工

小模數齒輪光整加工及去毛刺加工屬于齒輪優化加工工藝技術,主要目的是提高小模數齒輪的平整程度,使小模數齒輪達到質量檢測標準,同時保證小模數齒輪自身不存在增加傳動誤差的問題。常規情況下,此種加工方式主要包含研齒、拋齒和滾拋等。按照齒輪嚙合的原理,在嚙合齒面中,通過添加研拋劑的方式,利用齒輪之間嚙合轉動呈現較為順滑的狀態。這種加工工藝適用于圓柱齒輪和圓錐齒輪。毛刺加工工藝方法主要有手工、機械、滾磨和化學 4 種,其中手工去毛刺應用相對較少。機械去毛刺主要應用車床刀具 ;滾磨去毛刺主要采取振動、滾動、離心 3 種滾磨方式 ;化學去毛刺主要利用化學反應,用可與銅發生化學反應的酸溶液浸蝕,此時毛刺相對于齒面較松散而腐蝕脫落,從而達到去毛刺的效果。

小模數齒輪注塑成形加工

注塑成形加工又被稱為注射成型加工,是近年來小模數齒輪加工應用較為廣泛的方法。該加工工藝主要針對非金屬性加工材料,利用加熱的方式使加工材料在注塑機料桶中融化,之后將融化的液體注射到模具中,后經過冷卻,從模具中取出。此種小模數齒輪加工工藝加工的小模數齒輪,不僅質量輕、穩定性良好、各項抗性較高,還具備較強的電絕緣性能,同時自身的耐磨和潤滑程度均表現良好,使得傳動過程平穩且無聲,主要應用于傳動力較小、精度要求較高的設備,如儀器儀表。

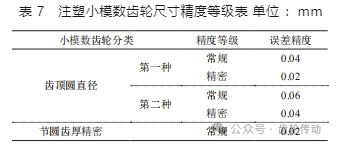

小模數齒輪注塑成形加工工藝受材料和工藝方法的影響,所能達到的尺寸精度存在差異,如表 7 所示。例如,齒頂圓直徑存在兩種精密度等級,分別為 0.02 mm 和 0.04 mm。兩種等級對應的常規尺寸也不相同,分別為 0.04 mm 和 0.06 mm。

四、結語

航空小模數齒輪傳動誤差及加工工藝技術研究主要針對小模數齒輪加工過程中產生的誤差情況,通過采取相應的誤差補償方式,使得航空小模數齒輪傳動誤差能夠控制在正常范圍,延長航空小模數齒輪的使用年限。

參考文獻略.