隨著經濟社會全面恢復常態化運行,我國風電行業發展態勢良好,風電裝機規模和發電量呈現穩定增長趨勢、增速較快。根據國家能源局統計,2023 年上半年, 全國可再生能源新增裝機 1. 09 億千瓦,占全國新增裝機比重的 77%,可再生能源新增發電量占全國新增發電量 54%以上。風力發電技術發展迅速,風電機組的可靠性與穩定性對于保障電網的安全運行和提高風能利用效率至關重要。而齒輪箱作為風電機組的核心組件之一,其故障會對風電機組的運行和壽命產生嚴重的影響,是導致風電機組故障和停機的主要原因之一,且齒輪箱的修復和維護成本較高。因此,及時準確地診斷齒輪箱故障對于確保風電機組的可靠性、提高運行效率和延長設備壽命至關重要。近年來,振動監測技術被廣泛應用于風電機組齒輪箱故障診斷中。

一、齒輪箱結構以及故障機理

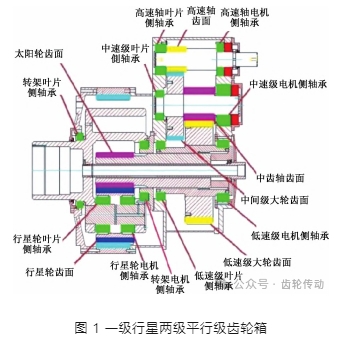

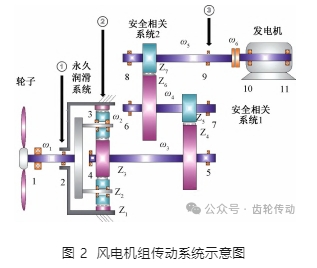

齒輪箱是風電機組中將風能轉換為電能的重要部件之一,主要由齒輪、軸承、潤滑系統和殼體組成。其主要功能是將風輪的旋轉速度轉變為發電機所需的高速轉動。本文主要對一級行星兩級平行軸(雙饋)作為傳動方式的齒輪箱進行分析,如圖 1 所示, 該種齒輪箱結構主要用于 2 MW 及以下功率的風電機組。由于齒輪箱的長期處于高負荷、高沖擊、高扭矩運轉工況下,其故障率通常較高,并且主要集中在齒輪箱和軸承中。常見的齒輪箱故障包括齒輪故障和磨損(斷齒、膠合、點蝕)、滾動軸承內外圈軸承故障、保持架故障、軸不對稱、不平衡等。滾動軸承若發生故障,其工作運行時滾動體每次接觸到故障部位,會產生瞬時沖擊響應,采集到的振動信號時域圖 經常以沖擊特性表現出來,在頻譜圖上可以看到其故障特征頻率。

齒輪箱的故障機理通常可以歸納為以下幾種:

1) 齒輪疲勞斷裂;

2) 軸承故障;

3) 齒輪箱供油系統故障;

4) 設計和制造缺陷。

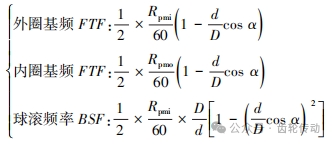

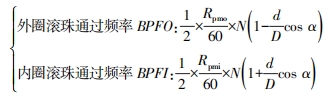

以上是齒輪箱的一些常見故障機理,這些故障會導致齒輪箱的振動、噪聲和溫度異常,嚴重時會造成機組故障和停機。在實際的齒輪箱故障分析中, 振動頻譜包含的信息很多,不同的齒輪故障頻率表現出不同的振動特征。因此,高效、準確診斷和及時處理齒輪箱故障對于確保風能發電機組的可靠性和運行效率顯得非常重要。軸承的故障特征頻率 (嚙合頻率)計算公式如下 :

保持架故障

外圈故障

式中:Rpmi 和 Rpmo 分別為軸內圈、外圈轉速,N 為滾動體個數,D 為軸承節圓直徑,d 為滾動體直徑,α 為接觸角。

二、齒輪箱振動故障診斷實例

故障現象

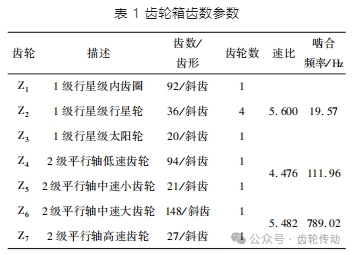

某風電場一臺結構為一級行星兩級平行風電機組齒輪箱,運行時間三年,振動分析工程師通過振動數據分析發現齒輪箱低速軸齒輪存在損傷。齒輪箱齒數參數如表 1 所示。

故障振動診斷

儀器及測點位置:該風場配備了型號為 WindDAU 的在線振動監測設備,選用了加速度傳感器,對齒輪箱進行監測。分別對傳動系統中的①、②、③這三個位置安裝振動傳感器,安裝的方式分別為輸入端徑向水平、內齒圈徑向垂直、高速端徑向垂直如見圖 2 所示。

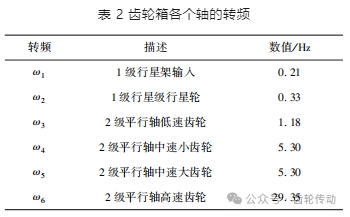

振動監測分析:實例所用齒輪箱的傳動比為 137. 47,在齒輪箱輸出轉速為 1 761 r/ min 工況下, 輸入轉速約為 12. 81 r/ min。齒輪箱輸入轉速為 12. 81 r/ min 時, 對齒輪箱輸出低速軸轉速為 71. 76 r/ min,齒輪箱各個軸的轉頻如表 2 所示。

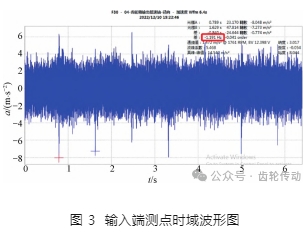

齒輪箱輸出轉速為 1 761 r/ min 時,使用在線振動監測系統可快速對 3 個測點所采集到的齒輪箱振動加速度信號作時域分析,發現輸入端徑向水平測點的振動加速度信號的時域波形存在明顯沖擊。后續僅對齒輪箱輸出低速軸測點做時域波形圖分析, 其波形如圖 3 所示。

從圖 3 中可以看出存在 1. 191 Hz 的沖擊間隔, 此沖擊間隔頻率與表 2 的齒輪箱 2 級平行軸低速齒輪轉頻接近,由此可以判斷出該齒輪箱 2 級平行低速齒輪存在故障。為探究原因,再對齒輪箱輸入端 的徑向水平測點作頻譜圖分析。

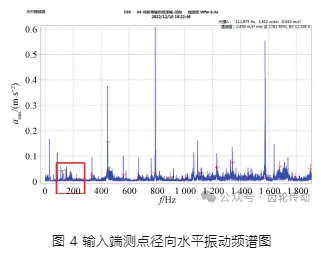

齒輪箱輸出低速軸徑向頻譜圖如圖 4 所示,2 級嚙合頻率及其倍頻明顯,嚙合頻率附近等間隔頻率線豐富,見 200 Hz 附近譜峰群底噪明顯升高。

從圖 5 可以看出,放大 200 Hz 譜峰群后,明顯可見存在等間隔邊帶線頻率,對間隔邊帶線頻率進行標注計算,通過在系統上對頻譜進行標記,即光標 A 和光標 B,可以在頻譜圖右上角讀出兩光標的間隔頻率為 1. 25 Hz,接近表 2 中的 2 級別平行低速齒輪轉頻 1. 18Hz。綜上分析可知,齒輪箱低速軸低速齒輪存在損傷。

通過在線振動監測,系統振動分析師可以直接在時域頻譜圖上如沖擊點等關鍵位置進行標記,系統在時域、頻譜圖的右上角自動給出相應的參數信息,無需人為計算,減少數據分析時間,極大提高了工作效率及故障診斷的準確性。

三、故障處理

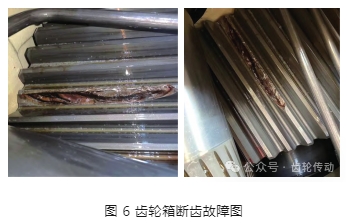

作者指導現場運維人員登塔開箱目視檢查發現,該風電機組齒輪箱低速軸大齒存在兩處斷裂情況,如圖 6 所示。經過運維人員精準維修和更換低速大齒后,該機組恢復正常運行。可見,基于在線振動監測技術的風電機組齒輪箱故障診斷方法具有較高的實用性和可行性,對于提高風電機組的可靠性和穩定性具有重要意義。

四、結 語

本文基于在線振動監測技術,對風電機組齒輪箱的故障進行分析與診斷。通過在線振動監測系統和實際的風電機組齒輪箱故障案例,實時采集齒輪箱振動信號,并采用信號處理和特征提取方法對振動信號進行分析,提取出頻域、時域和幅值特征,結果表明,振動監測技術在齒輪箱故障診斷中的具有較高的準確性和可行性。

在線振動監測技術可以有效、準確地診斷齒輪箱故障。該方法能夠為風電機組的健康管理提供有力支持,從而推動風電產業的發展。未來的研究可以進一步完善該方法,在不同工況下進行驗證,并結合其他監測手段,進一步提高齒輪箱故障的預警和診斷能力,并為后續的維修和保養工作提供依據和支持。

參考文獻略.