齒輪磷化是齒輪常用的一種表面處理方式。某型變速器磷化后齒輪在極限性能試驗及耐久試驗過程中發生了齒輪輪齒折斷及齒面剝落的失效現象。通過宏觀及微觀形貌測試,發現齒面有直徑50 μm以上,深度50 μm左右的凹坑;通過工廠現場調查及后續試驗分析,確定是齒輪流轉過程中發生銹蝕導致齒面凹坑,繼而在磷化過程中保留凹坑,最終導致齒輪試驗中失效。

齒輪傳動是新能源變速器常用的一種動力傳動方式。為了適應新能源變速器轉速高、扭矩大及響應快的特點,經常在成品齒輪表面進行多種的表面處理工藝,以達到特定的使用要求。當前表面強化常用的表面處理工藝有機械強化技術、高能束表面強化技術、熱噴涂表面強化技術、CVD/PVD 技術及離子注入技術等。齒輪表面磷化是一種常用的工藝,雖然有著較大的環保壓力,但是其工藝成熟,處理過程成本低廉,工藝過程簡單,是目前國內工業發展階段較優的一種表面處理工藝。

本公司在進行某型號變速器研發階段的試驗時,在不同的試驗中均發生了磷化后齒輪輪齒折斷的失效模式。故障齒輪屬于工廠特制同批次零件,該批次零件專為新品研發使用。該產品工藝成熟,在同系列的變速器已經實現了量產。因此,需要快速找到失效原因,保證新品研發的時效及質量。

一、齒輪參數、使用工況及工藝介紹

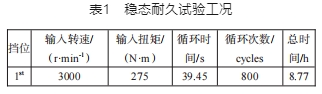

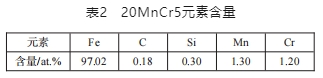

失效齒輪為1擋主動齒輪,其材料為20MnCr5,屬于漸開線斜齒輪。具體參數如下:模數 2 mm、齒數 63、變位系數 0.4325、齒寬 20 mm,潤滑方式為飛濺潤滑。發生失效的試驗為穩態耐久試驗,試驗工況見表1。

齒輪基本工藝流程為:毛坯→粗加工→滾齒→滲碳熱處理→精加工→磷化→包裝。采用車削、滾齒等多道工序將正火態的 20MnCr5 鋼制毛坯加工成熱處理前的齒輪樣件,其化學成分如表2所示。

熱處理工藝為滲碳淬火,成品齒輪熱處理技術要求為:滲層深度 0.5~0.8 mm,表面硬度為650~ 700HV1,芯部硬度為 400~500 HV1。齒輪滲碳淬火熱處理后,全齒面噴丸處理后進行珩齒,然后發送至磷化工序供應商處,對齒輪進行表面磷化處理,目的是減摩擦及車輛啟停時抗輕微刮擦。

二、失效分析

失效現象及觀察

1擋齒輪在表1所示工況進行測試,進行至30% 試驗進度時,發現試驗失效。失效模式為輪齒折斷,實物形貌見圖 1。輪齒折斷定義為嚴重的齒輪失效故障,影響車輛安全。

從失效齒輪輪齒折斷部位取樣,用 80~1000# SiC紙打磨材料表面,用酒精超聲清洗齒輪樣件,去除齒輪樣件表面雜質。鑲嵌試樣后,依次用 60~ 3000#的砂紙對要觀察的截面進行打磨,用拋光機進行拋光,并完成表面丙酮超聲清洗。將 4% 硝酸酒精侵蝕后的試樣吹干后,使用OLYMPUS-311U型金相顯微鏡觀察截面的組織形貌。為了進一步分析失效機理,使用掃描電子顯微鏡(日立熱場發射掃描電鏡SU5000)對試樣進行觀察。

失效齒輪斷口分析

對失效齒輪進行宏觀觀察,發現其中一個輪齒折斷的起始位置為齒根未嚙合區域(圖2)。本批次齒輪已經在滲碳淬火后對齒輪根部進行了噴丸處理,可以在一定程度上增強齒根彎曲強度,原始設計計算結果說明齒根彎曲強度安全系數已經足夠,可以保證表1中工況安全進行。同時調查其它批次產品使用情況,均未發現異常情況。

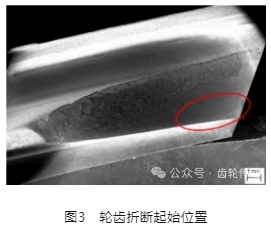

使用 SU5000 型掃描電鏡對另外一個輪齒折斷部分較少的輪齒進行觀察。如圖 3 所示,發現紅圈內為斷裂起始位置,向上及向左、向右均形成疲勞擴展區域,最后發生一定程度的瞬斷,宏觀表現為疲勞斷裂。

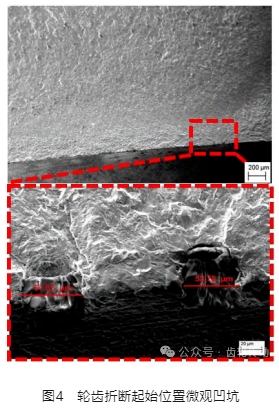

將圖 3 紅圈內斷裂起始位置繼續放大,可以觀察到兩個凹坑(圖4),凹坑呈現半圓形狀,凹坑的直徑分別為57.53 μm及53.78 μm。

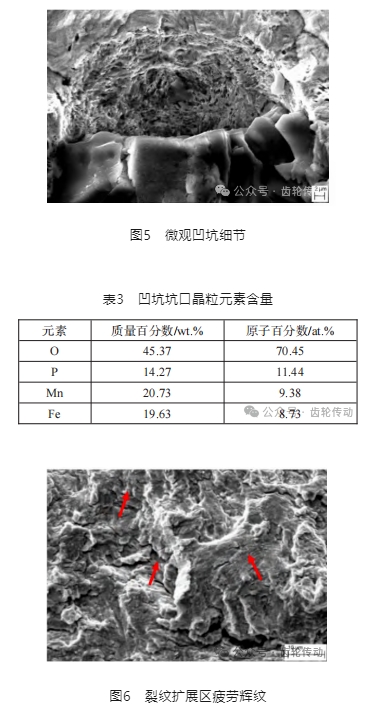

進一步觀察凹坑,可見凹坑內壁光滑,可見晶粒間的腐蝕痕跡,推測為酸性溶液腐蝕或者氧化腐蝕造成(圖 5)。對坑口晶粒物質進行 EDS 能譜分析,結果如表 3 所示。從表 3 可知,Mn 元素及 P 元素的含量較高,明顯高于表 2 中本體材料中合金相應合金元素含量,因此判斷該晶粒物質為外來物質;結合磷化工序使用的 Mn 系磷化工藝,推斷凹坑坑口晶粒為磷化膜晶粒。由于宏觀形貌初步判斷為疲勞斷裂,因此需要在微觀進行確認。觀察裂紋擴展區,由 圖 6 可見明顯的微觀疲勞輝紋特征(紅色箭頭所指位置)。至此,可以判斷輪齒折斷為齒根處凹坑導致輪齒運行時產生應力集中,進而發生局部破壞,演化為疲勞斷裂。下一步需要確認凹坑產生的原因。

三、試驗驗證

試驗介紹及準備

初步分析磷化工藝,認為凹坑有可能在磷化工藝過程產生及磷化前零件銹蝕缺陷引起。為此磷化前在齒輪零件上人為制造銹蝕缺陷,使用 5 wt.%鹽水腐蝕兩件齒輪,同時使用兩件完好齒輪作為對比組(見圖7),同時進行磷化工藝試驗。

試驗結果

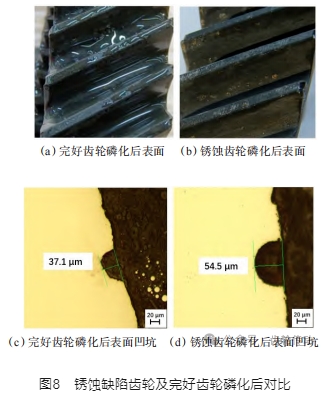

完好齒輪及銹蝕齒輪磷化后輪齒局部見圖 8。從圖8可以看出,完好齒輪磷化后表面質量良好,同時磷化過程中產生的凹坑不規則,符合公司內部相關技術文件規定的凹坑深度小于 50 μm;銹蝕齒輪磷化后,磷化膜無法完全覆蓋銹蝕痕跡,同時銹蝕坑形狀較規則,一般呈半圓形、水滴形及橢圓形,且深度大于50 μm。

根據試驗結果,及結合前文中對失效齒輪分析結果,可以推斷失效齒輪的凹坑形貌及大小同銹蝕后齒輪磷化后的凹坑形貌及大小相似。結合近期流轉過程中遭遇幾次臺風氣象干擾,可以判斷本次失效的主要原因為齒輪轉運過程中發生銹蝕導致。

四、結 論

(1)齒輪輪齒折斷由齒根非嚙合區域起源,起源位置有凹坑,該凹坑造成了齒輪運轉時應力集中,發生破壞。

(2)輪齒折斷失效為有源疲勞失效,在裂紋擴展區發現了疲勞輝紋。

(3)引起失效的凹坑為齒輪熱后加工發送至磷化供應商處時,在流轉過程中齒輪銹蝕導致。該銹蝕凹坑同正常磷化凹坑形貌及尺寸均不同。

參考文獻略.