針對某低碳合金鋼齒輪滲碳淬火后因齒輪平面扭曲變形大而報廢的現象,通過變形檢測,對熱處理工裝、毛坯原材料及正火工藝等影響因素進行分析,表明正火預處理不合格是造成齒輪變形的重要原因。闡述了等溫正火預處理對防止齒輪熱處理變形所具有重要的作用。

浙江雙環傳動機械股份有限公司是一家專業生產汽車齒輪、摩托車齒輪、電動工具齒輪及工程機械齒輪的企業。在齒輪滲碳處理過程中,常遇到滲碳淬火后因齒輪平面扭曲變形大而報廢的現象,因此需分析確認產生缺陷的原因,提高熱處理質量,以減少廢品損失。

一、問題的提出

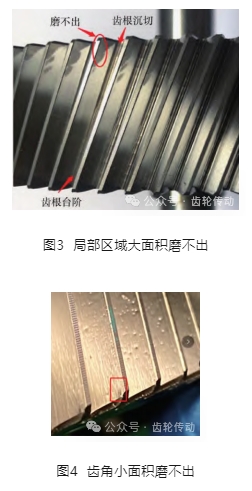

某齒輪產品熱處理已正常生產多年,但有一批次突然出現大批量磨齒不合格問題。產品檢測位置如圖1所示,檢測結果如圖2所示。

由圖 2 可知,靠近根圓的端面平面度為 0.02mm,軸向圓跳動為0.19mm,偏擺儀檢測的軸向圓跳動為0.22mm,說明工件端面與硬車的內孔傾斜較大,即工件熱處理后端面產生了扭曲變形。磨不出的狀態分圓周局部區域大面積磨不出和齒角小面積磨不出兩種,如圖3、圖4所示。

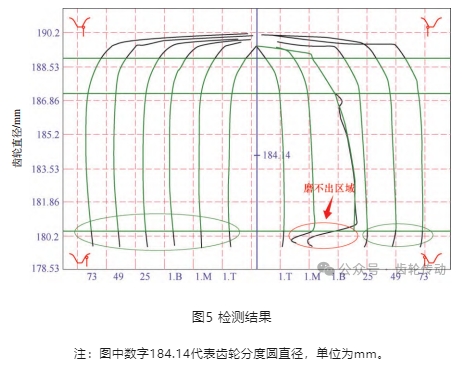

無論是局部區域大面積磨不出還是齒角小面積磨不出,均說明齒端面扭曲,造成局部加工余量不足。對于大面積磨不出齒輪,表現為齒的一端磨不出,存在齒根沉切現象,另一端出現齒根臺階(見圖3)。檢測結果如圖5所示。

二、原因分析

檢測

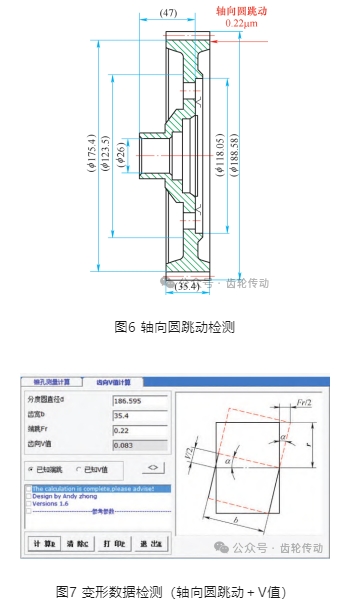

軸向圓跳動檢測如圖6所示,利用專業軟件檢測的齒輪變形情況如圖7所示。

從圖7可看出,軸向圓跳動為0.22mm時,會導致磨前齒坯存在0.083的V值(螺旋線傾斜偏差的變化量),這是導致齒面不能磨齒的直接原因。

經檢測和計算,所有齒厚方向的誤差累積約 0.18mm,導致加工余量不足,在fHβ(螺旋線傾斜偏差)較大的齒體現出不能磨出。

影響因素

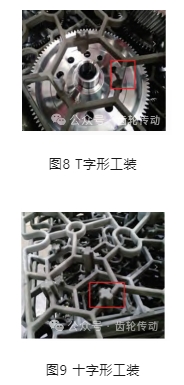

(1)熱處理工裝 經調查發現,生產現場使用的工裝有2種:一種是T字形(見圖8),另一種是十字形(見圖9)。其中,T字形工裝是舊工裝,使用已超3年;十字形工裝為新工裝。齒輪熱處理采用十字形工裝,受力后無明顯變化,可正常平行移動;齒輪熱處理采用T字形工裝,受力后零件存在上下翹曲現象,在前后移動時,推至到一邊明顯有突然下沉現象且無法正常移動。

采用十字形工裝時,現場隨機抽取同一層6件齒輪進行硬車,有4件齒輪軸向圓跳動≤0.05mm,2件軸向圓跳動在0.07mm左右;磨齒后驗證,未發現黑斑現象。

采用T字形工裝時,現場隨機抽取同一層4件齒輪(4個角各1件)進行硬車,有2件齒輪軸向圓跳動 ≤0.05mm,2件軸向圓跳動在0.12mm左右;磨齒后驗證,發現軸向圓跳動0.12mm的2件中,1件未發現黑斑現象,另1件發現很小的黑斑點未磨出(見圖 4)。生產實踐表明,T字形工裝不平整,導致齒面少部分磨不出。但沒有出現大面積區域磨不出。由于工裝使用已有3年時間,這個產品沒有連續出現批量磨不出現象,因此與工裝關系不大。

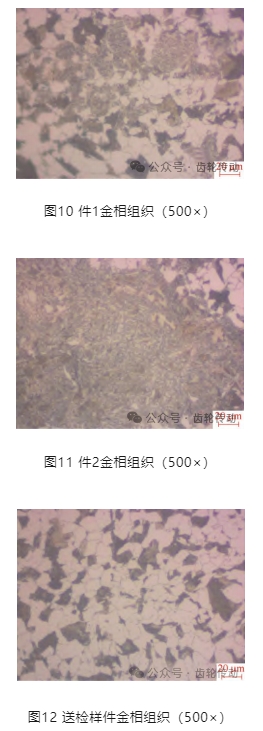

(2)原材料及毛坯 齒輪材質采用國內某鋼廠生產的SCM420H鋼,且一直沒有變化,毛坯鍛造廠家也沒有更換。為查明原因,首先檢查毛坯正火質量,從生產線上取2件滾齒調試毛坯,檢測金相組織,如圖10、圖11所示。毛坯金相組織要求晶粒度≥5級,貝氏體(根據用戶提供的金相照片,在200×下檢測)<10%,硬度160~190HBW。實際檢測,件1硬度為183~186HBW,件2硬度為187 ~191HBW,存在大量貝氏體組織,金相嚴重不合格。于是又對來料送檢樣件進行金相組織檢測,結果如圖12所示。檢測結果顯示,金相組織合格,硬度為175~176HBW。由此可看出,整個批次工件正火不均勻,說明工件變形不合格與正火金相組織不合格有很大關系。

(3)正火工藝驗證 為了驗證正火是否存在問題,對現場偏磨工件(經熱處理后磨削)進行退火試驗,并檢測金相組織。退火工藝過程如下。

1)從工件上切下試塊,如檢測硬化層深度的樣式,齒根下至少有10mm。

2)切割后的試塊用煤油清洗干凈,最好放入 CuSO4溶液中浸泡,然后烘干。

3)置于專用退火容器(端面密封)中,放入足夠數量的鑄鐵屑保護,并將鐵屑充填在試塊周圍,密封后放入實驗室專用熱處理爐中。

4)加熱至(900±5)℃,保溫60min。

5)去除容器,室溫緩冷。

6)切開試塊檢測金相組織,結果如圖13所示。從圖13可看出,退火組織正常,雖然稍微有點混晶,但應該不是最大原因,也有可能是退火改善了組織。

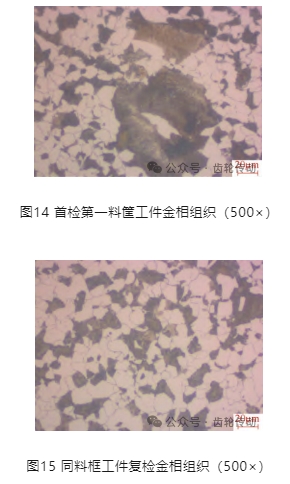

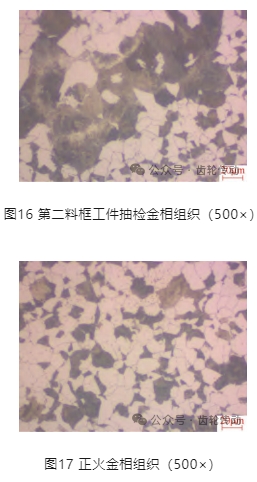

隨后對正火工序進行調查,發現這個產品由 2個公司進行正火處理,一個是外協定點公司,一個是公司內部。通過對公司內部工件正火質量進行調查,發現鋼材爐號是0015728Z,顯示正火混晶,同時發現外協件也是同爐號產品。公司內部正火產品還處于毛坯狀態,沒有轉入生產線也沒有返修。首檢第一料筐工件金相組織如圖14所示,硬度177 ~179HBW,局部混晶,不合格,復檢第一料框工件金相組織如圖15所示,硬度166~167HBW,合格。第二料框工件抽檢金相組織如圖16所示,硬度 170~173HBW,金相組織局部混晶,不合格。由于同是一個鋼材爐號的產品,正火有的工件合格,有的工件不合格,因此為了驗證本批次工件變形是否與正火有關,對于公司內部正火的產品全部進行二次正火。正火金相組織如圖17所示,硬度170~ 173HBW,金相組織、硬度均合格。對于公司內部經過二次正火的工件進行滲碳淬火,經磨齒后,質量恢復正常,沒有出現批量的廢品,同時也驗證了正火組織出現粒貝組織,混晶對熱處理變形是有影響的。

三、驗證結果

該產品已經批產3年多,原材料、鍛造、正火、滲碳淬火及磨齒等生產工序均正常,而此次兩家公司同時出現正火組織貝氏體超差、混晶,且有輕微的帶狀組織,經驗證與原材料有很大關系。通過正火過程管控,經二次正火后達到技術要求,使生產順利進行,體現出正火預處理的重要性。

四、結束語

通過上述案例表明,正火對于齒輪滲碳熱處理是一個非常重要的預處理工序,同時也證明合格的等溫正火預處理,對于防止齒輪熱處理變形具有重要的作用。

參考文獻略.