立磨在現場使用過程中,減速器行星齒輪經常出現非穩態振動,導致齒面損壞,嚴重影響立磨的綜合性能。洛礦廠等單位早在 20 世紀八十年代就聯合引進了當時世界上行業領先的德國公司的相關技術,在硬齒面和中硬齒面齒輪的設計制造方面取得了一系列的成果,產品設計制造技術日臻完善。近十余年以來,包括立磨減速器在內的不少國內大型齒輪傳動產品已經替代進口,達到或接近國際先進水平。產品使用過程中出現的具體問題,需認真、細致地分析,才可能找到問題的癥結所在,提出相應對策,從而促進產品技術進步。

齒面剝落是齒輪常見的失效形式之一,國內眾多學者對齒輪的失效形式進行了研究。候學勤等人從輪齒斷裂失效的類型、特征、原因及預防措施等方面進行了闡述;王德寶等人從齒輪的化學成分、金相組織、宏觀和顯微硬度及斷口形貌等方面進行了檢驗分析;王金星等人從硬度方面分析得出了過厚的脆性硬化層是導致太陽輪齒面剝落的主要原因;張俊華等人從齒面疲勞點蝕方面分析了影響齒面剝落的因素及相應的預防措施;陳睿等人通過能譜成分分析、金相組織檢查及硬度檢測等方法對齒輪表面進行分析,得出局部應力過大是導致輪齒剝落的主要原因。

一、概述

某公司生產的大型立磨減速機拆機后發現,在行星輪齒面上存在剝落現象。該行星輪輪齒數量為 28 個,模數為 22;材質為 17Cr2Ni2Mo,經滲碳淬火處理后,有效硬化層為 3.5~4.8 mm,齒面硬度為 60HRC,芯部硬度≥35HRC。為確定行星輪齒面剝落的原因,分別對該行星輪剝落齒和正常齒取樣,通過宏觀分析、低倍分析、化學成分分析、顯微硬度檢測、力學性能檢測、金相分析、微觀斷口分析及 X 射線殘余應力分析等檢測手段對剝落原因進行分析,并提出了相應的預防策略。

二、試驗結果與分析

宏觀分析

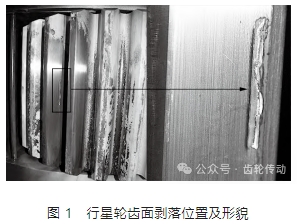

該行星輪齒面剝落情況如圖 1 所示。在行星輪其中 1 個齒面上,靠近齒根位置存在一處長度約 60 mm、寬度約 3~8 mm、深度約 2 mm 的剝落坑,該剝落坑沿齒寬和磨削方向進行擴展。另外現場檢測發現,該行星輪其他輪齒工作面上加工刀痕清晰可見,未見明顯異常,且經著色探傷,未發現裂紋等缺陷。

低倍分析

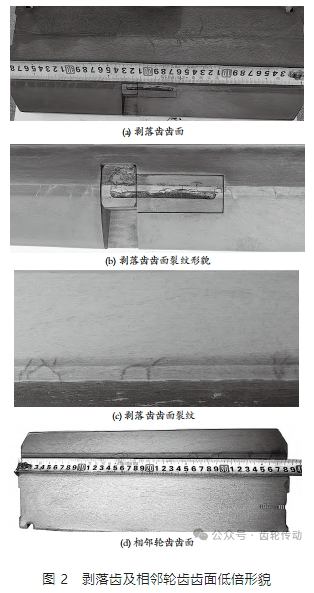

將剝落齒及相鄰位置輪齒采用線切割方式整體取樣,磨光后使用 1∶1 鹽酸水溶液電解腐蝕后檢驗,剝落齒及相鄰輪齒齒面低倍形貌如圖 2 所示。由圖 2 可知,剝落齒和正常齒的齒面在近齒根位置都有龜狀裂紋分布,范圍都分布于齒根向上約 13 mm 的范圍內,且沿齒寬方向通長分布;剝落區域完全分布在有裂紋的區域內,可見齒面剝落的產生與所在區域的裂紋密切相關。

化學成分分析

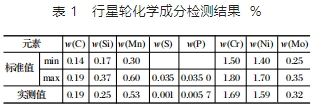

對該行星輪剝落齒的心部取樣,分析其化學成分,結果符合標準 JB/ T 6396—2006《大型合金結構鋼鍛件技術條件》的要求。檢測結果如表 1 所列。

微觀斷口分析

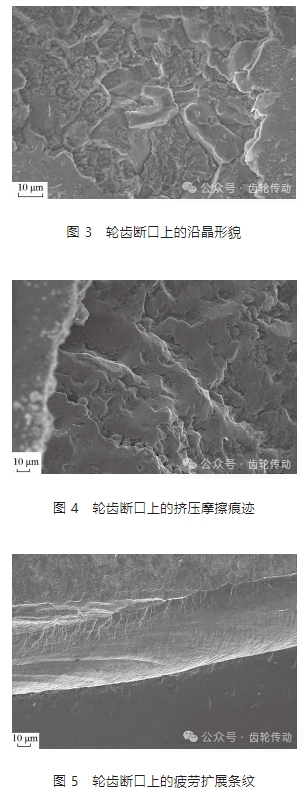

在輪齒剝落位置取樣,使用 EVO-18 型掃描電子顯微鏡觀察剝落位置的斷口形貌。剝落位置沿晶斷口形貌,如圖 3 所示;剝落斷口上開裂較早的位置因受擠壓的作用形成摩擦痕跡,如圖 4 所示;同時也發現受齒輪循環載荷影響形成的疲勞擴展條紋,如圖 5 所示。分析認為,該輪齒區域的剝落層是在行星輪運轉過程中產生的,在斷口上未發現明顯的冶金缺陷。

金相分析

在行星輪齒面剝落位置和正常位置切取金相試樣,磨制拋光后,依據 GB/ T 10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢測法》對其非金屬夾雜物進行檢測評級。非金屬夾雜物形貌如圖 6 所示,評級結果如表 2 所列,符合該行星輪圖紙技術要求。

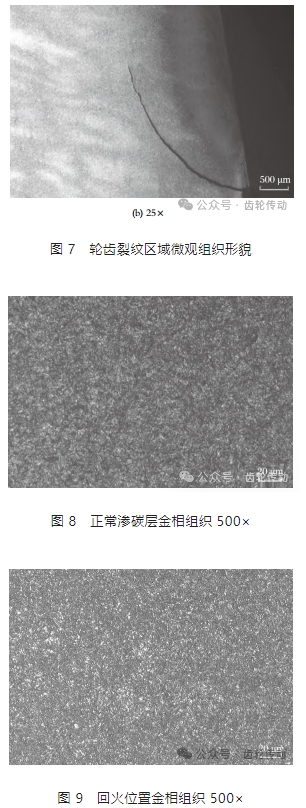

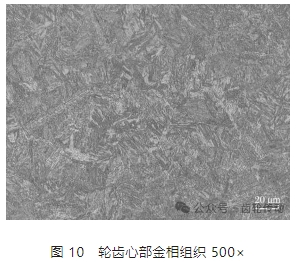

經 4% 硝酸酒精溶液腐蝕后觀察,齒面含裂紋區域的表層組織異常,顏色顯示較深,裂紋走向與顏色異常區域形狀相關聯,如圖 7 所示。顏色正常位置的金相組織主要為隱針回火馬氏體,如圖 8 所示,顯微硬度為 710HV1;顏色異常位置的金相組織主要為回火屈氏體,如圖 9 所示,顯微硬度值為 540HV1,表明齒面上該區域發生了磨削回火燒傷現象。

輪齒心部組織為低碳馬氏體+貝氏體,晶粒度為 7 級,未發現不良組織,如圖 10 所示。

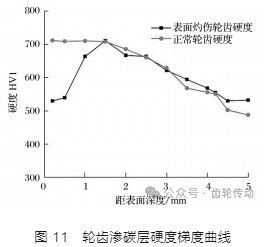

硬度梯度檢測

在齒面靠近齒根的剝落區域和正常區域,使用 HVS-1000A 型維氏硬度計檢測其硬度梯度,其硬度梯度曲線如圖 11 所示。結果顯示:該行星輪齒面有效硬化層深度為 4.2 mm,符合圖紙技術要求;靠近齒根的剝落區域齒面表層約 1.0 mm 范圍內較正常齒面 硬度明顯降低。

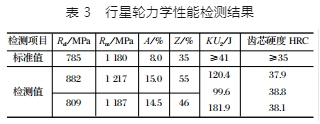

力學性能檢測

行星輪力學性能檢測結果如表 3 所列。行星輪各項力學性能指標均符合圖紙技術要求。

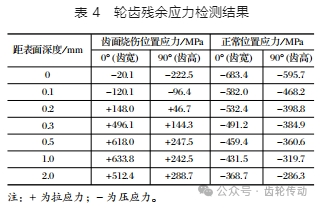

殘余應力檢測

采用 XStress3000 型 X 射線應力分析儀對齒輪裂紋處和裂紋附近表面及內部進行殘余應力檢測,其檢測結果如表 4 所列。由表 4 可以看出,磨削燒傷位置表面壓應力較正常位置顯著減小,且隨著距表面深度的增加,滲層內的殘余應力變成拉應力并逐漸增加。

三、分析與討論

通過以上理化檢驗分析可知,該行星輪化學成分、力學性能、有效硬化層深度等各項理化檢測數據均符合相關圖紙技術及標準要求。

低倍分析結果顯示,剝落齒和相鄰齒在近齒根位置都有龜狀裂紋分布,發生在齒面根部向上約 13 mm 的范圍內,沿齒寬通長分布;且在這一區域內,金相分析結果顯示齒面存在回火燒傷情況;條狀剝落區的邊緣與燒傷區域邊緣幾乎一致。

齒面宏觀分析結果顯示,所有輪齒工作面上沒有明顯的磨損情況,齒面的加工刀痕清晰可見,可以排除齒面在嚙合過程中因劇烈摩擦升溫而產生組織轉變。因此,判定該行星輪齒面的回火燒傷情況為行星輪在生產制造過程中的磨削回火燒傷。

正常情況下,滲碳齒輪在經過噴丸處理,其表面滲層內的殘余應力應為壓應力。而對剝落輪齒的殘余應力檢測結果顯示,磨削燒傷位置的表面壓應力較正常位置顯著減小,且隨著距表面深度的增加,滲層內的殘余應力變成拉應力并逐漸增加。這是由于磨削回火燒傷使得滲層內的回火馬氏體發生高溫回火分解,導致回火區域硬度降低、原始應力釋放,同時回火區域的體積收縮,從而在回火區域及其周邊產生拉應力,兩相疊加后表面壓應力減小或變成拉應力。進而導致齒輪在運轉過程中,在接觸應力的作用下,齒面次表層的拉應力超過齒輪的強度極限和接觸疲勞極限而產生初始裂紋。隨著裂紋的擴展,最終導致齒面在燒傷區域發生剝落。

綜合以上分析認為,該行星輪在齒面靠近齒根部區域發生了磨削燒傷,齒面磨削燒傷導致齒面組織改變、硬度降低,且齒面次表層產生拉應力,嚴重降低了輪齒的承載能力,使齒輪在嚙合過程中形成疲勞擴展,從而過早發生齒面剝落。

四、預防對策

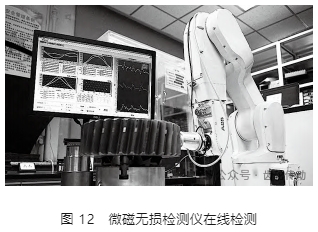

鑒于齒輪磨削燒傷問題對齒輪正常服役和壽命的嚴重影響,需要對燒傷齒輪予以及時地甄別和篩選。文獻介紹了多種檢測齒輪磨削燒傷的檢測方法,其中磁彈法可以在工業生產中無損、快速、簡單、便捷地檢測齒輪磨削燒傷。磁彈法檢測磨削燒傷的原理是,鐵磁性材料的顯微組織和殘余應力發生改變會影響材料的巴克豪森噪聲。需要注意的是,在生產實踐中使用磁彈法檢測磨削燒傷時,首先需要針對所檢測的產品材料,制作一組標準試樣,并在試驗出最佳磁化電壓后,確定磨削燒傷臨界值作為判定依據。目前,國內團隊針對微磁技術做了大量研究,研制了微磁無損檢測儀,實現對滲碳齒輪齒面在線磨削燒傷檢測,如圖 12 所示。

五、結論

(1) 該行星輪齒面存在磨削燒傷現象,這是導致立磨減速器行星輪齒面剝落的主要原因。

(2) 齒面磨削燒傷導致齒面組織改變、硬度降低,且其次表層產生拉應力,嚴重降低輪齒的承載能力,使齒輪在嚙合過程中形成疲勞擴展,從而過早發生齒面剝落損傷。

(3) 鑒于磨削燒傷對齒輪壽命的影響,建議采用微磁無損檢測儀對燒傷齒輪進行甄別和篩選,避免使用過程中因磨削燒傷導致齒輪早期失效。

參考文獻略.