SAE4320H往往用于耐沖擊耐磨損的高端制造業零件,熱軋狀態或退火狀態進行鍛造,其熱處理相關的研究較少。為探究不同熱處理下組織轉變和力學性能的變化,將一煉鋼通過 BOF-LF-VD-CC工藝生產的差速器齒輪用 SAE4320H鋼采用水淬、油淬、空冷和爐冷的熱處理工藝進行冷卻并測定力學性能。試驗結果表明:淬火對齒輪用 SAE4320H鋼的屈服強度和抗拉強度有著明顯的提升,其中水淬的屈服強度和抗拉強度最高,但塑性最差。925 ℃正火-880 ℃淬火-180 ℃回火后,水淬得到回火馬氏體組織,油淬得到回火馬氏體+回火貝氏體+少量鐵素體組織,空冷得到 P+B+F組織,爐冷得到 P+F 組織。

原蘇聯 20XH2M 鋼的替代品 SAE4320H 是美國汽車工程師學會(SAE)的鋼材牌號,常用于制造處于傳動軸與左右半軸的交匯點的差速器齒輪,一些競速類以及越野類的車輛由于對驅動輪性能要求較高,通常會加裝限滑差速器以便于左右半軸的轉速差過大時鎖止普通差速器使左右兩側半軸合理分配動力。差速器的應用環境往往比較惡劣,所以對拉伸沖擊和抗腐蝕性能的要求遠勝于相似C、Si含量的CrMn系鋼材。由郭佳等學者對耐候鋼局部腐蝕深度統計與銹層截面微觀形貌的研究可知,雙峰尺度晶粒尺寸分布的鋼材具有較相同碳含量鋼材更優異的拉伸和抗腐蝕性能。國外的一些學者通過變形、相變與再結晶結合的方式提高鋼的延伸率,武會賓等學者利用退火過程馬氏體的逆相變和奧氏體的再結晶相結合提高鋼的綜合力學性能。如果能夠將雙峰尺度晶粒尺寸分布技術通過控制淬火方式的工藝應用到實際生產中,將對齒輪用鋼的性能帶來升級性的優化。本文以差速器齒輪用SAE4320H鋼為研究對象,采用空冷、水淬、油淬和爐冷的熱處理并測定力學性能,通過結合金相組織的綜合分析選定合理的淬火工藝為雙峰尺度晶粒尺寸分布技術的工業化應用研究提供基本實驗數據。

一、試驗材料與方法

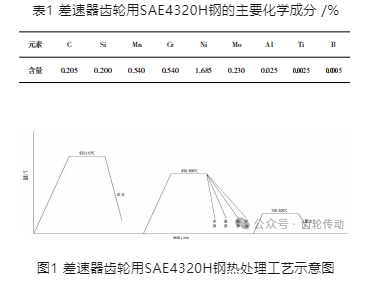

試驗使用一煉鋼生產的差速器齒輪用 SAE4320H鋼,化學成分見下表1。將40支同爐不同支熱軋材按照標準 GB/T 2 975-2 018 制成 40 個標準試樣后,熱處理過程如下圖1所示。按照GB/ T 13 298-2 015制備標準試樣,將拋光面經4%硝酸酒精溶液處理后,在德國AXIO VerA1蔡氏金相顯微鏡下觀察顯微組織。40個試樣的機械性能根據不同的熱處理工藝隨機等分成4組,采取925 ℃正火-880 ℃淬火-180 ℃回火后,檢測抗拉、屈服、延伸、面縮等指標。

二、試驗結果及討論

不同淬火方式下的組織形貌

試驗用鋼在軋鋼廠小棒線由 250×280 mm規格的連鑄方坯在搭配了KOCKS公司減定徑機組、控軋控冷機組及配套設施的意大利 POMINI 公司連軋機組軋制生產。

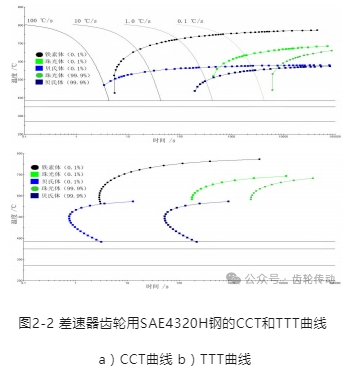

下圖 2-1 和 2-2 是根據表 1 的成分使用 JMat-Pro熱力學計算軟件計算得出的CCT曲線和TTT曲線,終軋溫度在 880~920 ℃時鋼的組織由奧氏體相、鐵-氮化物相、鐵-磷-硫化物相、硼-氮化物相以及鋁-氮化物相組成,其中在1107℃開始析出的鋁-氮化物相是一種硬化相,可以增加鋼的耐磨性和耐蝕性。

根據計算出來的TTT曲線可知鐵素體、珠光體和貝氏體組織的開始析出溫度分別為 774 ℃、694 ℃和574 ℃,其中貝氏體的鼻尖溫度為514 ℃,在此溫度保溫55.5 s后全部轉變為貝氏體。

設定終軋后上冷床的溫度為 650~550 ℃,由 CCT 曲線可知只要臨界冷卻速度大于 1 ℃/s 得到的組織就會全是貝氏體,故為了保證在貝氏體轉變溫度上停留足夠的時間,在冷床上冷卻時加扣保溫罩,在現場對生產的熱軋圓鋼進行抽驗得到的組織結果均為貝氏體和鐵素體。

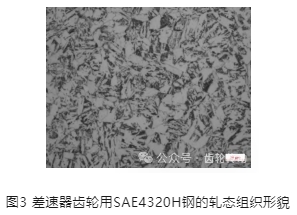

下圖3是500倍下熱軋態齒輪用SAE4320H鋼觀察得到的金相圖,鐵素體晶粒分布較為均勻,其中貝氏體呈現羽毛狀是因為該鋼種在設計時添加了一定的 Si、Al 和 Ni 元素,延緩了鐵素體相、珠光體相的析出,在TTT曲線圖中體現為擴展了貝氏體相的轉變區,也就是在熱軋態就可以得到大量的上貝氏體組織。

按照表 1 的成分通過 JMatPro 計算發現其 Ac3 點為832 ℃,因此熱處理時加熱至880 ℃后能夠實現完全奧氏體化。

經四種不同方式熱處理后獲得的顯微組織如圖4所示。水淬-回火狀態下得到單一回火馬氏體組織。油淬-回火形成回火馬氏體+回火貝氏體+少量鐵素體,這表明試驗鋼的淬透性良好,雖然在油淬的條件下未能完全轉變為馬氏體,但由于快速冷卻至室溫,這些游離于晶界的鐵素體只能沿著上貝氏體體的晶面生長,最后形成細長的鐵素體聚集區,如圖4 b)所示。

880 ℃奧氏體化時的晶粒尺寸較細小,晶界較多,位錯等晶體缺陷較多且分布不均勻,因此有些區域會作為障礙區不利于邊界繼續向前推移,導致貝氏體亞結構邊界出現凸起結構,故 c)中組織為鐵素體、粒狀貝氏體和片狀珠光體混合沿晶分布的珠光體。由d)可見,隨爐冷卻-回火后得到平衡態的粗大鐵素體和珠光體組織,因樣品較小,空冷冷速較快,故加熱后獲得奧氏體晶粒較為粗大。

不同熱處理下的力學性能

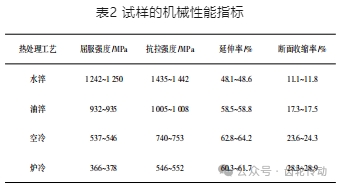

表 2 是 40 個試樣的機械性能指標,由表 2 的數據及圖3的結果可以看出,冷卻速度越慢,組織類型越接近于平衡態,鐵素體越表現出等軸晶生長的特征,無形中降低了屈服強度和抗拉強度,而當冷卻速度加快時,多種合金元素的復合固溶強化彌補了析出相的損耗,在細小的鐵素體晶粒相變后圍繞位錯形成了較大的多邊形鐵素體,得到雙峰尺度鐵素體組織,使其室溫屈服強度和抗拉強度明顯提高。

水淬的冷卻速度最快,在回火后的金相雖然是較為統一的回火馬氏體,但由于位錯馬氏體的阻礙作用產生內應力,因此塑性要差于油淬。

三、結論

(1)水淬/油淬-回火時,將得到回火馬氏體組織,爐冷得到的粗大的鐵素體會降低材料的屈服強度(低于空冷159~180 MPa)和抗拉強度(低于空冷 188~201 MPa)。

(2)相較于空冷,水淬的屈服強度(由540→ 1 250 MPa)和抗拉強度(由750→1 440 MPa)的提升極為明顯,油淬次之,但油淬的各項機械性能指標最為集中,淬透性更佳。

(3)淬火組織中由于存在大量的界面缺陷阻礙位錯運動,因此表現為連續屈服且抗拉強度均大于1 000 MPa。

參考文獻略.