近年來隨著房地產及國家基礎建設投資的增大,工程機械行業不論從行業規模上,還是從技術上均發展迅速。工程機械工作裝置傳動系統大部分是通過連接液壓油泵產生高壓液壓油來驅動執行機構工作的。液壓系統具備可承載載荷大,持續換向的特點,因此在液壓系統工作時,其對傳動系統帶來了波動的負載載荷。在針對變速箱敲齒異響故障診斷分析時,也存在著不同的情況。

雷勇敢等針對驅動電機與變速箱的傳動系統敲齒異響展開了分析,指出 2 檔變速箱在 1 擋掛擋工況下2擋空套齒輪的敲擊噪聲最大;并研究合理增大阻滯力矩可以降低敲擊噪聲,存在一個可以將齒輪敲擊噪聲降到最小的阻滯力矩,同時也使傳動損耗達到最小。

萬里翔等以變速器輸入軸的角加速度值為評價指標,研究模型參數變化對傳動系統扭轉振動的影響。結果表明,增大飛輪側轉動慣量和離合器阻尼轉矩、合理地調節離合器剛度可以衰減變速器輸入軸角加速度幅值,抑制非承載齒輪副敲擊現象。

劉雪萊等建立了車輛怠速工況下的4自由度模型,通過調整離合器扭轉減振器的1級剛度和1級剛度扭轉角度,優化了某問題車輛的怠速敲齒現象。文獻基于離合器輸入、輸出轉速的波動,建立出以離合器的振動衰減率最大為優化目標的3 自由度非線性動力學優化模型,改善了某問題車輛的加速異響現象。

陳達亮等針對某前置后驅車型變速器齒輪敲擊異響問題,分析并確認其傳動系扭振特性匹配不當與變速器齒輪敲擊異響間的較強相關性,通過減小離合器主減振剛度以及增大半軸剛度等方式可有效抑制此類異響問題。

丁康等建立變速器的剛柔耦合多體動力學模型,分析了變速器齒輪系統敲擊的產生條件并給出敲擊時間歷程與各影響因素的理論表達式。研究指出敲擊強度除了隨空套齒輪與傳動軸之間的阻尼系數增大而減小外,幾乎都與輸入轉速波動、齒比、空套齒輪轉動慣量及輸入轉速成正比例關系直線上升,但是負載扭矩的變化對空套齒輪敲擊影響不大。

鄧慶斌等針對變速器齒輪敲擊噪聲問題,從齒輪敲擊的發生機理、數學模型的求解方法、齒輪敲擊解決途徑3個方面論述汽車變速器齒輪敲擊噪聲問題的研究內容及方法。采用定性研究方法,確定整車相關參數對齒輪敲擊問題的靈敏度,為解決汽車變速器齒輪敲擊問題提供了參考依據。

從以上文獻看出,變速箱產生敲齒異響,是由于變速箱非傳動齒輪組發生齒面敲擊,而其原因是在輸入端,如柴油發動機或電動機存在轉速波動,或者離合器或扭轉減振器參數匹配不合理導致的,一般可以通過控制輸入扭矩波動、控制傳動系統扭振模態和優化齒輪設計3種手段來控制敲齒現象。

本文針對某工程機械發生變速箱異響的售后故障,通過實車測試、診斷與分析、驗證,將變速箱異響診斷為敲齒異響,并指出負載端產生過大的扭轉激勵是變速箱異響的原因,為變速箱敲齒異響的診斷提供了新的案例,具有指導意義。

一、傳動系統組成與主要技術參數

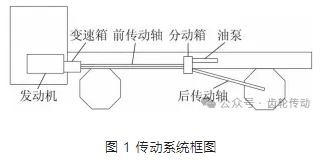

傳動系統的組成

工程機械的傳動系統,除了需要將扭矩傳遞到輪胎提供行駛動力外,還需要將扭矩傳遞到液壓系統,即驅動液壓油泵提供高壓液壓油,行駛和液壓驅動通過分動箱進行動力的切換,傳動系統框圖如圖1 所示。行駛鏈的傳動系統包括發動機、變速箱、前傳動軸、分動箱、后傳動軸,至輪胎;液壓驅動鏈包括發動機、變速箱、前傳動軸、分動箱,至油泵。

油泵根據車型需要,配置有 2 個主工作油泵,2 個輔助油泵;輔助油泵為攪拌和換向用途。主工作油泵采用柱塞泵,工作原理為柱塞在旋轉斜盤的帶動下軸向運動驅動油液運動;輔助油泵采用齒輪泵,工作原理為兩嚙合齒輪旋轉驅動油液運動,如圖 2 所示。

主要技術參數

發動機為直列6缸柴油發動機,最大功率為315 kW,最大扭矩為 2 100 N?m,經濟運行轉速區間為 1 000~1 400 r/min;變速箱為16個前進檔的自動換檔變速箱,速比范圍為11.7~0.69;匹配單片干式離合器。當工作在液壓驅動模式下時,系統控制變速箱工作在1:1的速比檔位,即輸入分動箱的轉速與發動機的轉速相同。分動箱的液壓驅動檔位速比為 0.767。

主工作油泵單個排量為190 mL/r;2個輔助油泵排量分別為57、33 mL/r。

二、故障診斷與分析

故障現象

某工程機械,工作時間約 12 個月,反饋出現偶發的可自行消除的嚴重異響,初步判斷異響位置在變速箱處。后續在 3 個月左右時間內,陸續反饋有幾起其他地區的設備也有類似異響案例。

經現場考察及初步測試,基本判斷異響出現在變速箱處,表現為“噠噠”的聲音,是一種敲擊振動所產生的異響。如圖 3 所示,為異響時采集得到的彩圖,如圖顯示幅值最大的頻率為0 Hz,即變速箱發生了撞擊。

統計發生異響時的工況參數為:發動機轉速位于1 200~1 300 r/min區間,主油泵排量50 %左右,偶發的異響均與輔助油泵換向工作同步,并未發現有在輔助油泵換向工作過程中突發異響的情況。

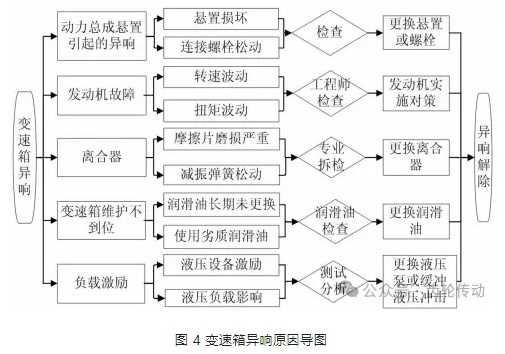

傳動系統未發生功能性損壞而發生變速箱的間歇性異響,與系統輸入或傳遞的扭矩關系較大,如發動機發生扭矩波動,離合器傳遞的扭矩發生波動,變速箱自身對系統的輸入扭矩發生較大變化,以及油泵的阻力矩存在波動等相關。另外,經過現場查看,發生異響時變速箱懸置主動端發生了肉眼可見的橫向抖動現象。因此,變速箱發生異響,初步判斷為傳動系統發生較大的扭矩波動導致變速箱產生敲齒異響,或者動力總成懸置發生了損壞,隔振失效導致動力總成懸置主動端與被動端碰撞產生異響。即變速箱異響的可能原因整理如圖4所示。

發動機售后服務工程師讀取發動機工況信息,正常工況下與異響發生時發動機轉速及扭矩波動均未發生較大變化,確定發動機正常。

采用臨時改變動力總成懸置橫向剛度的措施來驗證是否存在懸置損壞而導致碰撞的情況,如圖 5 所示為改變懸置剛度而臨時塞入的橡膠塊。塞入橡膠塊后異響仍然偶發,因此排除該種故障原因。

轉速與振動信號采集分析

通過檢測和驗證,排除了發動機和懸置故障,將變速箱嚴重異響定性為敲齒異響,即傳動系統發生較大的扭轉波動導致變速箱空套齒輪敲齒。傳動系統發生較大的扭矩波動導致變速箱發生敲齒異響,可能原因為發動機端的輸入扭矩波動大,或傳動系統參數發生了變化而導致系統發生扭轉振動,或者負載端負載變化大而導致系統發生扭轉波動。已通過發動機檢測診斷了發動機端輸入正常,進一步針對系統與負載端的參數進行詳細的測試。

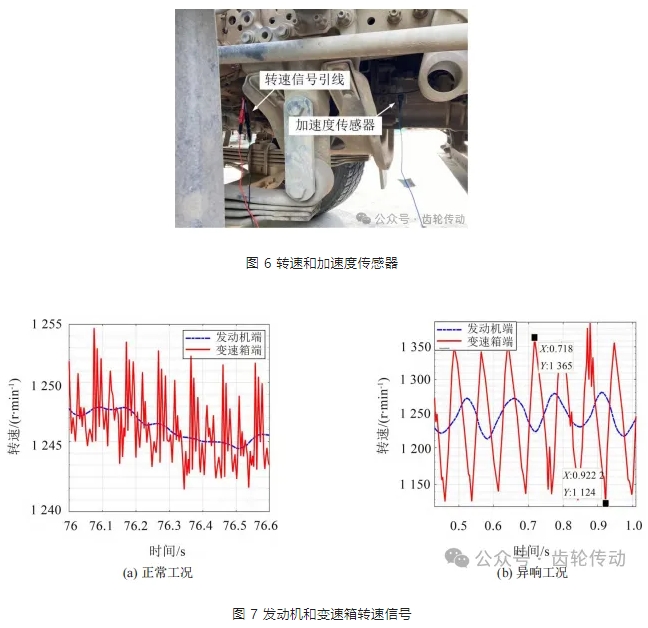

采用LMS數采系統和加速度傳感器,結合動力總成自帶的轉速傳感器,針對變速箱發生異響和正常兩種工況進行信號采集與分析。如圖6所示,左邊紅黑線為從動力總成自帶的轉速傳感器接出的電流信號,右邊藍色線為加速度傳感器的信號線。測試得到了發動機飛輪端和變速箱端的轉速信號,如圖7所示。

由圖7可以看出,在正常工況下,發動機轉速波動小于10 r/min,變速箱轉速波動小于15 r/min,均在可接受范圍內,轉速曲線見圖 7(a);在異響工況下,發動機轉速波動小于100 r/min,頻率約為7.8 Hz;變速箱端轉速波動達到了240 r/min,頻率約為13 Hz,如圖7(b)所示。其中變速箱端在異響工況下的轉速波動超過了傳動系統 150 r/min 轉速波動的可接受范圍。

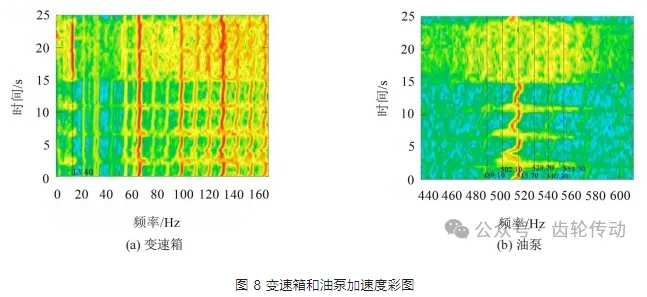

測試得到的變速箱和主油泵上的振動加速度信號,如圖8所示,可以看出異響工況下的變速箱和油泵端的振動加速度信號也存在異常。0~25 s 為采集時間段,15~24 s 內變速箱發生異響。由振動加速度有效值彩圖可以看出,在變速箱正常和異響工況下,變速箱上均有約 65 和 130 Hz 的較大幅值振動,該頻率為6缸發動機的點火頻率;異響發生時,即在15~24 s內,變速箱處發生頻率約13 Hz的較大幅值振動,而異響消除后13 Hz的振動幅值不明顯,如圖8(a)所示;同時,主油泵端的振動加速度信號也顯示油泵在異響時發生了頻率為 13 Hz 左右的擾動,如圖8(b)所示。

至此,可以判斷變速箱發生了空套齒輪的敲齒異響,特征頻率為13 Hz,所得數據進一步排除了發動機作為激勵輸入扭矩波動的可能性,同時油泵端出現了 13 Hz 的擾動特征頻率,結合變速箱異響與輔助油泵換向同步的統計現象,繼續開展了液壓系統壓力測試。

振動與液壓信號采集分析

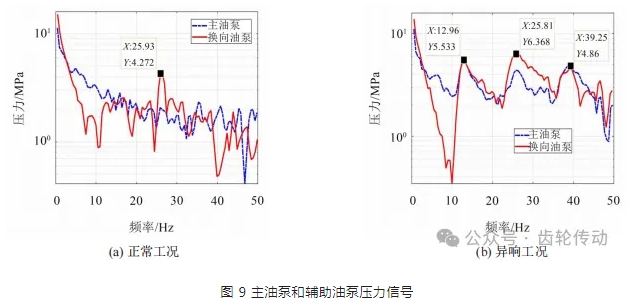

結合變速箱加速度和主油泵、輔助油泵換向壓力信號進行實車測試,變速箱加速度信號用于記錄并表征異響特征,壓力信號用于判別油泵激勵頻率。工作工況仍為發動機控制轉速 1 200~1 300 r/min 區間,主油泵排量 50 %。經測試,異響時變速箱的異響特征頻率仍然為13 Hz。測試得到的壓力頻域信號見圖9。

由圖9(a)可知,在正常工況下,主油泵和輔助油泵壓力均未出現頻率為 13 Hz 的峰值;在異響工況時,主油泵和輔助油泵均出現了 13 Hz 的峰值及其倍頻。

故障診斷與驗證

主油泵為活塞數量為 8 的柱塞泵,輔助油泵為齒數為13的齒輪泵,兩者采用通軸傳動。當發動機轉速為 1 200 r/min 時,通過變速箱 1:1 和分動箱 0.767 的速比傳動后,油泵輸入軸的轉速為 1 564.5 r/min,頻率為26.1 Hz。由于某種故障原因,輔助油泵產生了 0.5 諧次,即頻率為 13 Hz 左右的扭轉激勵,激起了傳動系統產生較大的扭轉位移,該位移超過了變速箱空套齒輪的間隙,導致變速箱發生敲齒異響。

由以上診斷可以看出,要消除變速箱異響,有兩種解決方案,一是消除激勵,即消除輔助油泵產生的13 Hz扭轉激勵;二是減小傳動系統的扭轉位移,使得該扭轉位移小于變速箱空套齒輪的間隙。

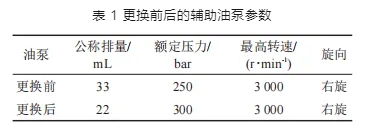

根據以上方案分別針對兩臺機械進行了驗證,一臺通過加裝液壓系統蓄能器,來緩沖液壓系統產生的波動峰值,最終配合轉速區間規避,即規避 1 200~1 300 r/min發動機轉速區間的方法消除了變速箱異響;二是通過更換另一品牌的輔助油泵,從根源上消除負載扭轉激勵來消除異響,更換前后的輔助油泵的參數見表1。

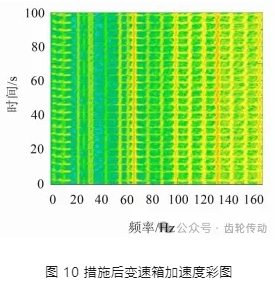

措施實施后,進行了相關測試,變速箱振動彩圖如圖 10 所示。可以看出,13 Hz 左右的異常振動消失。并進行了為期半個月的售后跟蹤,現場跟蹤及客戶反饋變速箱異響未再發生,問題得到解決。

三、結語

(1)通過振動和轉速信號測試,排除了發動機轉速波動是變速箱敲齒異響的原因;異響時的振動加速度特征頻率為13 Hz。

(2)結合振動和液壓系統壓力測試,發現異響時液壓系統產生了約13 Hz及其倍頻的峰值壓力。

(3)結合異響工況時的發動機轉速及系統傳動速比,以及輔助油泵的齒數,判斷由于液壓輔助油泵發生了故障,產生了大幅值的0.5諧次的壓力,使得傳動系統產生了該頻率下的較大扭轉位移,該位移超過了變速箱空套齒輪的間隙,從而發生了敲齒異響;通過加裝液壓緩沖蓄能器或更換不同品牌的輔助油泵兩種方案的實車驗證解決異響故障證明了診斷的有效性。

(4)輔助油泵在未發生功能性損壞的情況下,產生0.5諧次的波動壓力的原因未知,將在后續的研究工作中尋找答案。

參考文獻略.