齒輪是機械傳動裝置中的重要組成部分,主要傳遞力矩,承受彎曲和沖擊等載荷。為了確保傳動系統的壽命和運轉穩定性,齒輪需具有以下幾個要求:

(1)具有較高的表面硬度,能夠減緩傳動過程中的損耗;

(2)對于承受交變載荷和沖擊載荷的齒輪,基體需有足夠的抗彎曲強度和韌性,高精度的齒面會帶來更精準地嚙合效果;

(3)需要有良好的工藝性,既要易于機械加工又要具有良好的熱處理性能。

水基金屬加工液在磨齒機上的應用較少,主要原因是磨齒的加工精度普遍高于其它工序,切削溫度高導致零件燒傷、清洗不良造成磨削面劃傷等問題頻發,金屬加工液要求也較嚴苛,所以金屬加工液的選型就尤為重要。

一、磨齒液的選擇

磨齒加工概述

磨齒是用砂輪對齒面進行磨削,磨齒可以磨削齒面淬硬的齒輪,消除熱處理變形,提高齒輪精度,目前市面上都采用硬齒面齒輪,但硬齒面齒輪的加工難度和車削的局限性決定車齒不適用于加工硬齒面齒輪,所以磨齒成為高精度齒輪的主要加工方法。磨齒加工分為展成法和成型法,展成法所用蝸桿砂輪磨齒精度達DIN3~4級,效率高,適用于中、小模數齒輪磨齒,但砂輪修正較為復雜;成型法所用碟形砂輪和大平面砂輪磨齒精度可達DIN2級,但效率很低。

目前磨齒的主要問題是效率低、成本高,尤其是對于大尺寸齒輪。所以提高磨齒效率,降低費用是當前的主要研究方向。近年來磨齒方面的新技術有:(a)雙面磨削法;(b)立方氮化硼砂輪高效磨齒;(c)連續成型磨齒技術和超高速磨削技術。

磨齒液的選型

由于磨削加工速度較快,對金屬加工液的冷卻和潤滑性能要求較高。在磨削加工時必須要降低接觸面區域磨料和工件表面間的摩擦,從而降低磨削面上的溫度,這需要金屬加工液提供良好的潤滑性能,并伴隨大流量金屬加工液的沖洗帶走熱量來滿足磨削的加工精度要求。

在汽車齒輪制造中,由于各種加工方式對金屬加工液的要求并不完全相同,選擇金屬加工液時,首先應考慮該金屬加工液必須能夠滿足加工難度較大的磨削工序時金屬加工液的加工要求。其次再考慮兼顧其它加工條件。例如工件材料、砂輪材料、磨削方法、切削參數等。

以上只是簡單介紹了本次試驗加工方法對金屬加工液的選用,而且只考慮到其中比較重要的因素,實際上金屬加工液的選擇還需要考慮其他相關因素,例如機械加工序半合成切削液產品適用性、加工件的金屬材料特性、砂輪材料和類型、設備選型及推薦[3]、綜合成本考慮(包括初始費用和維護)、后期環境因素(包括安全環保因素、人員健康因素等)。

二、實驗條件與試驗方法

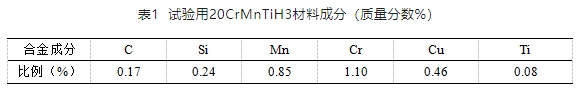

試驗材料

工件參數

試驗機床和檢測設備

本次試驗選用YYL臥式成型磨床(型號M-36/M0-1206)。該機床為新型高效成型磨削機床。本次試驗均在同種型號機床加工。且所有樣品齒輪精度數據均在克林貝格(Grar Profile)齒形齒向檢測儀中得出。試驗所采用的齒輪零件均為同工藝條件下生產的熱處理后齒輪零件。

試驗數據主要以檢測齒形、齒向精度數據為結果導向,齒形齒向的結果來表征半合成金屬切削液對于磨削加工時產生的正向作用。建立了相同的實驗條件后。保證了成型機床加工的零件在試驗批次內在檢測儀中數據的真實性和完整性。接下來就是選用合適的金屬切削液和砂輪。

介質KR8560和磨削砂輪

三、試驗結果

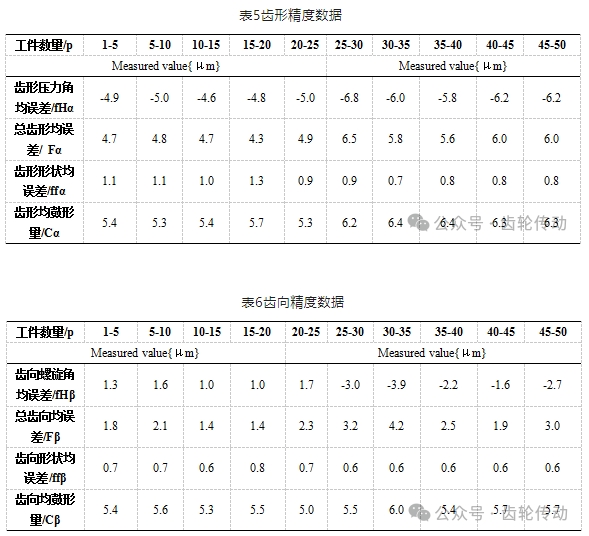

齒形齒向數據統計

本次試驗共統計50件零件進行齒形齒向分析。表5,6是在齒輪檢測設備取得的數據。

在同一臺成型磨床,同種工藝條件下記錄,主要關注工件的表面狀態,涵蓋精度、燒結現象等。由于是在同片砂輪加工中試驗,本次砂輪的磨損不計入本次試驗數據整理。

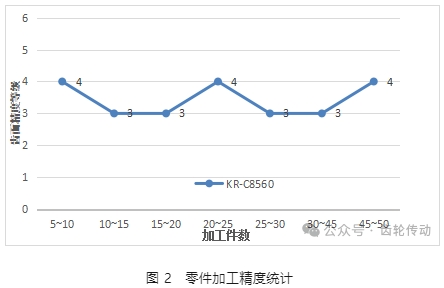

齒輪齒面精度統計

根據表5、6的試驗數據,下圖2記錄了在這組數據中齒輪的精度等級均在2-5級范圍內,這些試驗數據滿足加工工況,且所有檢測批次樣精度誤差小于30微米,所以收錄的數據多是關于齒向齒向數據的變化。根據變化量來評判齒面精度等級。從圖2中我們可以看出KR-C8560在磨齒加工中表現穩定,這也為后期“以液代油”提供了前提條件。

試驗結論

(1)KR-C8560在成型磨機床上展現較好的磨削實力,主要體現齒輪磨齒精度達到2-5級別精度要求,也為以液換油提供了重要前提。

(2)KR-C8560注重于通用性和高效性,以確保在對黑色金屬材料的適用性,在中低碳鋼的磨削時有較穩定的加工性能。

(3)半合成切削液只需要定期的補充原液調整槽液濃度就可以獲得相對穩定的加工效果。

在既往的磨削工序加工時,磨削燒傷和清洗不足導致的磨削精度低一直都是加工問題點,在本次試驗中,KR-C8560礦物油基金屬加工液,具備比較理想的潤滑與其他性能,特別適用于潤滑和清洗要求苛刻的齒輪磨削加工。

四、結語

通用、高效是金屬加工液的重要發展方向。由于金屬加工工藝種類復雜,同時各種新型金屬材料的廣泛應用,造成了金屬加工液產品種類繁多,這一方面為加工液的匹配,帶來種種不便,形成一定的附加成本;同時在使用過程中,輕者影響加工質量和效率,重者造成刀具損壞,甚至停工停產。未來迎合環保政策,傳統制造業中金屬加工工序間以液代油會成為主流趨勢。

在汽車齒輪制造行業金屬加工液的應用會更加廣泛,正確地選用會延長槽液的壽命,加工機床的主軸的標準轉速不斷提升,這一趨勢對金屬加工液提出了更加苛刻的要求。為了在高速、高效和精密加工條件下滿足更加苛刻的加工要求,KR-C8560金屬加工液在磨齒加工實踐中會得到了初步成效,相信在未來汽車齒輪磨齒加工中會有一定的推廣和應用。

參考文獻略.