隨著科技突飛猛進,汽車已漸漸成為百姓生活的必須品.同時人們對汽車的使用也逐漸從單一的出行工具,轉變為要有良好的駕乘舒適性.由汽車齒輪箱產生的噪聲便是其中一項重要的因素,因此良好的駕乘品質很大程度上取決于變速箱的噪聲.變速箱內部由齒輪構成,通過不同齒輪副的嚙合,實現減速增扭的功能.通過齒輪微觀的修形,達到減小傳遞誤差、均勻載荷、緩和沖擊等作用,最終使齒輪之間嚙合運轉平穩,降低齒輪傳動產生的噪音.而齒輪的微觀修形優化基礎為該齒輪在實際工況條件下的錯位量,因此,獲得與齒輪副實際工作狀態符合的錯位量是解決汽車傳動噪音的基礎.

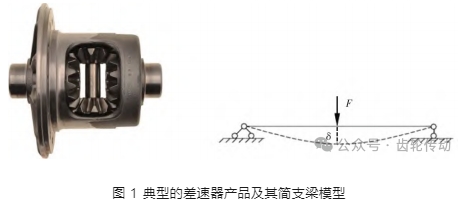

當汽車轉彎行駛或在不平路面上行駛時,為了保證兩側驅動車輪作純滾動運動,左右車輪會以不同轉速滾動.差速器就是能夠自動調整左右輪之間轉速差的裝置,主要由左右半軸齒輪、行星齒輪及與主減齒輪連接的差殼組成.典型的產品結構形式如圖 1 所示.

從材料力學的角度分析,差速器部件在動力傳遞過程中,可以簡化為簡支梁模型,如圖 1 所示.在綜合外載荷 F 的作用下,差殼將產生變形撓度 δ,同時帶動裝載差殼上的主減齒輪也產生與理論 位置有一定偏差的微小轉角,這便是主減齒輪錯位量的來源.分析影響差殼撓度大小的原因,便可獲得差速器對主減齒輪錯位量的影響,為主減齒輪面向 NVH 的修形優化奠定基礎.

一、差速器部件受力分析

差速器整體受力分析

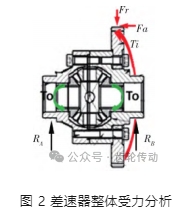

從差速器動力傳遞路線上看,其內部核心零件包括: 差殼、銷軸、行星輪、半軸齒輪.在實際工作中,差速器殼體在雙側軸承支撐下,把主減齒輪傳遞過來的扭矩通過差殼、銷軸、行星輪、半軸齒輪的路線分別傳遞出去; 同時承受主減齒輪在動力傳遞過程中產生的徑向力、軸向力.其整理受力分析如圖 2 所示.

圖中 Ti 為差速器輸入扭矩,To 為差速器兩側半軸齒輪的輸出扭矩,在不考慮鎖止系數的條件下,兩側輸出扭矩大小相等,方向相同,均未輸入扭矩的一般且二者的合力與輸入扭矩平衡.Fr 為主減齒輪在扭矩傳遞過程中齒輪副所產生的徑向力,Fa 為主減齒輪在扭矩傳遞過程中齒輪副所產生的軸向力,二者與差殼兩側軸承支反力 RA、RB 平衡.

以差速器部件為分析對象,輸入、輸出扭矩在差速器部件上產生的為扭矩變形,對主減齒輪的錯位量影響理論上可以忽略不計,主減齒輪的徑向力、軸向力及與其平衡的支反力將產生撓曲變形,折算到主減齒輪上,即為主減齒輪的錯位量.

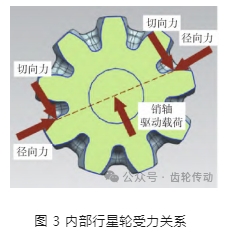

行星輪受力分析

行星輪承受來自銷軸的驅動載荷,與驅動兩側半軸輪的切向力形成杠桿關系,實現差速器內部扭矩的傳遞.從理論分析可知,改組載荷不會對差殼產生附加扭矩,因此,不會對影響主減齒輪的錯位量.其內部受力關系原理如圖 3 所示.

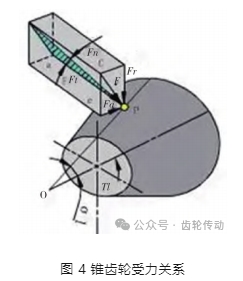

由錐齒輪動力傳遞受力特性分析可知,錐齒輪進行動力傳遞過程中,輪齒本身承受除進行扭矩傳遞的有效切向載荷外,根據其幾何特性,一定會伴隨產生徑向載荷和軸向載荷,如圖 4 所示.

由于行星輪的切向載荷與銷軸驅動載荷之間為 1∶ 1的杠桿關系,因此,行星輪的各個切向載荷均相等.而行星輪的徑向力與切向力之間為與幾何相關的確定關系,因此,行星輪的各點徑向載荷大小相等,并能實現在行星輪零件內部平衡,不會對差殼產生附加載荷,理論上也不會影響主減齒輪的錯位量.

行星輪承受軸向力的情況與其承受徑向力的情況類似,但是,行星輪的軸向力需要通過行星輪背錐與差殼平衡.針對差殼而言,行星輪軸向力將生成一組力偶.在差殼變形條件下,該組力偶不同通過其理論中心位置.由材料力學理論可知,該力偶所產生的彎矩將進一步增加差殼的撓曲變形,從而影響到主減齒輪的錯位量.

半軸齒輪的受力情況與行星輪類似,切向載荷與輸出扭矩平衡,徑向載荷在半軸齒輪零件內部平衡,不會對主減齒輪錯位量產生影響,而軸向載荷同樣會產生力偶,會對主減齒輪的錯位量產生影響.具體分析內容就不再這里贅述了.

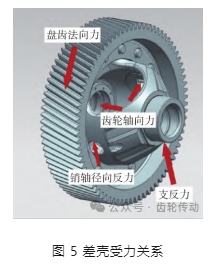

差殼受力分析

差殼直接連接主減齒輪,其受載及變形狀態將直接影響主減齒輪的錯位量.差殼受力關系原理如圖 5 所示.

差殼承受的外載荷包括: 來自主減齒輪的法向載荷、兩端軸承的支撐載荷.差殼承受的內載荷包括: 行星輪的軸向載荷、半軸輪的軸向載荷、為銷軸提供的驅動力偶載荷.

主減齒輪提供的切向力與差殼為銷軸提供的力偶載荷在主減齒輪旋轉方向平衡,產生沿旋轉方向的扭轉變形.差殼的扭矩變形為差殼輸出回轉運動相對于輸入的相位滯后,其波動量表現為主減齒輪的傳遞誤差,不影響主減齒輪的錯位量.

主減齒輪提供的徑向力和軸向力與差殼支撐部位提供的支反力平衡,從材料力學角度分析,為簡支梁承載形式,將產生撓曲變形,是主減齒輪產生錯位量的主要原因之一.

差殼所承受來自行星輪及半軸輪的軸向載荷,為差殼的內部載荷,在理論上為平衡載荷,但是,由于差速器內部齒側間隙、軸孔間隙等非線性間隙的存在,在差速器受載之后,軸向載荷所產生的力偶將不能通過其理論中心點,這將導致該力偶在差殼上產生附加的力矩載荷,該力矩載荷也同樣會讓差殼產生撓曲變形,由此導致主減齒輪錯位量的產生.

二、差速器對主減齒輪錯位量的影響分析

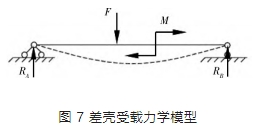

從差殼受力變形角度分析,差殼可以簡化簡支梁進行分析和理解.由材料力學理論可知,簡支梁的變形取決于受載的大小和截面的抗彎模量.而截面的抗彎模量取決零件的具體幾何形狀.因此,需從差殼本身結構及其承載方式兩個角度對其進行分析.

差殼結構對主減齒輪錯位量影響分析

差速器殼體為了實現其功能及滿足剛、強度的需求,在其結構上有一定的特殊性.表現為: 一方面為了差速器內部齒輪的裝配及潤滑,通常會在差殼上開較大的窗口,另一方面,為了加強差速器殼體的剛度和強度,又會在可布置加強筋的位置布置不同的加強筋.差殼的典型結構如圖 6 所示.

在差速器工作過程中,差殼隨與其固定主減齒輪做回轉運動,而主減齒輪的嚙合點則固定不變,也就是當差速器工作在不同相位時,其抗彎截面幾何形狀不同.這將導致在差速器一個回轉周期中,不同相位的抗彎模量不同,在相同的外載荷條件下,其產生的撓曲變形也不同,因此,由此產生的錯位量也不同.

由上分析可知,由于差速器殼體結構再起回轉方向的結構不對稱,主減齒輪產生的錯位量是隨差速器回轉相位變化的周期函數.

主減齒輪錯位量的周期性變化,必然會導致主減齒輪傳遞誤差的周期性變化,這終將表現為齒輪的運轉噪聲.若從齒輪 NVH 性能出發,針對差速器殼體進行結構優化時,則需在滿足差速器殼體功能基礎上,盡可能的減小沿差速器回轉方向的剛度波動,具體措施可在允許位置開孔或做剛度加強筋.

差殼承載特性對主減齒輪錯位量影響分析

通過對差速器的受力分析可知,影響主減齒輪錯位量的載荷包括: 主減齒輪施加到差殼的合力、差殼的支反力、行星輪軸向力半軸輪軸向力產生的合成力偶.其受載原理如圖 7 所示.

通過上一節對差殼結構不對稱的分析可知,差殼由外載荷產生的變形,其載荷方向在工作過程中不發生變化,但由于差殼結構在旋轉方向的不對稱,導致差殼在不同工作相位的抗彎模量不同,因此,由外載荷產生的變形是隨差殼旋轉相位不同而不同的周期性函數.

在差速器工作過程中,行星輪隨差殼的轉動而同步轉動,其與半軸輪的嚙合點也隨差殼的轉動而轉動,且理論上差速器內部齒輪嚙合點的位置與差殼的旋轉相位是相對固定的.由于合成力偶同樣會讓差殼產生撓曲變形,而合成力偶也會隨差殼的轉動而轉動,因此,有合成力偶在差殼上產生的撓曲變形也是隨差殼旋轉相位不同而不同的周期性函數.

綜上所述,由差速器的承載特性和結構特性所致,差速器在工作中產生的撓曲變形由兩組周期性的變形構成,其周期為差殼的回轉周期或其整數倍.

三、案例驗證

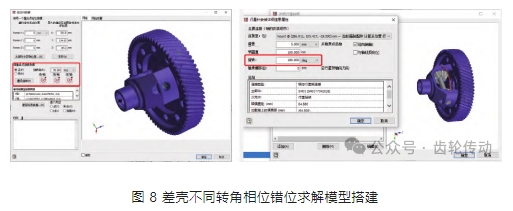

采用 Romax 為錯位量分析工具,以某電動車輸出齒輪副的錯位量為評價對象,對上述分析內容進行理論驗證,并提出周期性錯位量在主減齒輪面向 NVH 做齒面修形優化時應用的方法.

理論驗證

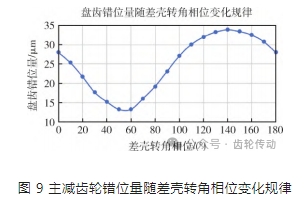

以某電動車齒輪箱輸出齒輪副為例,在 Romax 中通過同時旋轉主減齒輪嚙合位置和差速器行星框架的轉角相位,搭建在差殼不同轉角下的主減齒輪錯位量計算模型,如圖 8 所示.

由于該計算案例中,只有兩個行星輪且差殼結構再旋轉方向 180°對稱,所以,主減齒輪錯位量變化周期為 180°.在實際操作中,每隔 10°建立一個錯位量計算模型,計算結果匯總如圖 9 所示.

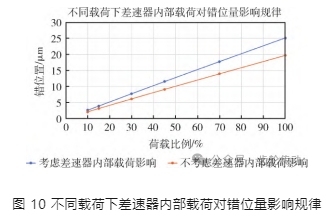

為了進一步分析差速器內部載荷對主減齒輪錯位量的影響,在不同載荷下,以上述錯位量均值附近的相位為差殼計算相位,分別搭建含差速器內部結構和不含內部結構的主減齒輪錯位量分析模型,分析不同載荷下有無差速器內部載荷對主減齒輪錯位量的影響規律,計算結果如圖 10 所示.

由上述計算結果可知,隨著載荷的增加,差速器內部載荷對錯位量的影響也在不斷增加.

主減齒輪周期性錯位量應用分析

針對修形優化后某一確定齒面而言,錯位量的變化會帶來該齒輪傳遞誤差幅值和頻率的變化,而傳遞誤差則為齒輪箱振動的激勵源,這將導致齒輪箱振動形態的更為復雜,控制器噪音變得更為困難.

傳遞誤差就是假設主動齒輪做均速運動時,被動齒輪的轉角誤差.齒輪上每個齒距轉角內,傳遞誤差的均值不同,則代表齒輪轉過不同牙齒時被動齒輪平均速度波動的情況.反應在動力學上則為激勵源的調頻調制.

在現有分析設計體系下,通常采用不同載荷下傳遞誤差峰峰值變化量,評價不同載荷下的 NVH 性能.事實上,在相同載荷下不同轉角相位傳遞誤差的峰峰值也是變化,反應在動力學上為激勵源的調幅調制.

以齒輪傳遞誤差為激勵源的齒輪動力學分析中,若把齒輪的傳遞誤差分解為在固定錯位量條件下的傳遞誤差和由于相位帶來傳遞誤差周期性變化,則可采用動力學激勵源疊加的方法進行深入的研究.因此,在主減齒輪面向 NVH 齒輪修形優化時,應采用錯位量中值作為輸入條件進行.

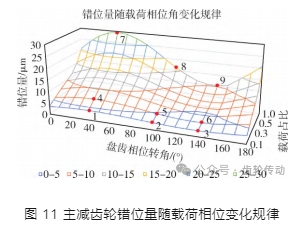

主減齒輪齒輪副錯位量是隨工作載荷和主減齒輪轉角變化的二維函數.根據不同載荷、不同錯位量波動對齒輪嚙合性能影響的不同,基于錯位量、載荷二維變量,合理確定齒輪修形優化輸入邊界條件.針對承載能力會評估極限載荷下極限位置的應力值及分布,如圖 11 中 7 和 9 位置; 針對 NVH 性能,評估關心載荷范圍內平均位置下的傳遞誤差,如圖 11 中 2 和 5 位置.

四、結論

通過本文的分析可以得出以下結論:

1) 裝有差速器的主減齒輪錯位量在固定載荷下,是隨主減齒輪轉角相位變化的周期性函數;

2) 主減齒輪錯位量周期性變化規律,不僅與差殼的結構形式有關,且與差速器內部的載荷相關;

3) 差速器內部載荷對主減齒輪錯位量的影響不可忽略,因此,在做主減齒輪嚙合性能分析及優化時,必須考慮差速器內部載荷的影響;

4) 根據差殼結構對主減齒輪錯位量的影響,提出了通過優化差殼結構可以改善主減齒輪嚙合性能的可能性;

5) 根據錯位量對主減齒輪傳遞誤差、動力學性能的影響分析,提出了主減齒輪周期性錯位量在齒輪優化的使用的方法.

參考文獻略.