目前輕型和中型商用車采用的電驅(qū)橋的主流方案有三種:第一種,電驅(qū)橋采用中央集成平行軸電驅(qū)橋,雖然簧下質(zhì)量重,舒適性沒有優(yōu)勢,但是,橋殼和輪邊及制動(dòng)部分直接借用燃油車橋成熟結(jié)構(gòu),可靠性好,更重要的是,承載及超載能力強(qiáng);第二種,獨(dú)立懸掛半軸式電驅(qū)橋,由乘用車成熟的半軸式電驅(qū)橋技術(shù),配合偏心支撐梁,應(yīng)用于商用車,雖然產(chǎn)品和結(jié)構(gòu)成熟,行駛舒適性好,但是,成本偏高,承載能力較低;第三種,同軸電驅(qū)橋,雖然其結(jié)構(gòu)更加緊湊,體積小重量輕,但是其行星結(jié)構(gòu)成本較高,用螺栓連接的三 段式橋殼承載能力有限。出于安全、超載、成本等方面考慮,輕中型商用車采用中央集成平行軸電驅(qū)橋居多。通過對電驅(qū)橋減速器殼體失效分析、強(qiáng)度仿真分析、明確殼體斷裂原因,掌握殼體在產(chǎn)品運(yùn)行過程中的應(yīng)力應(yīng)變規(guī)律,對殼體進(jìn)行相應(yīng)優(yōu)化。

一、電驅(qū)橋減速器殼體失效分析

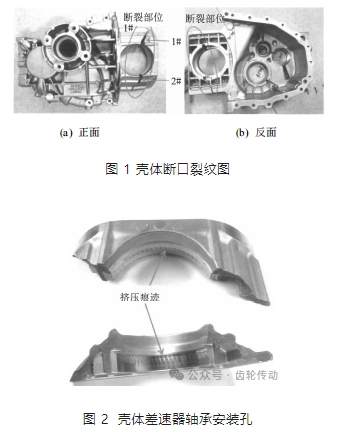

通過對電驅(qū)橋減速器殼體進(jìn)行系統(tǒng)的失效分析,了解失效機(jī)理,對殼體結(jié)構(gòu)進(jìn)行合理優(yōu)化。首先,通過外觀檢查殼體斷口宏觀特征(見圖 1),毛坯呈現(xiàn)淺灰色,斷裂位于差速器軸承安裝孔位置,開裂方向與減速器安裝狀態(tài)的豎直方向成 45°左右,且上下的開裂位置都與軸承的飛濺潤滑引流槽連接。根據(jù)裂紋的張開寬度,以及圖 1 反面位置,裂紋下方的二次裂紋。猜測斷裂源在上下兩個(gè)飛濺潤滑引流槽位置,向兩邊延伸(見圖 2)。軸承孔表面有明顯的擠壓痕跡,未見有腐蝕和裂紋形貌,推測軸承外圈發(fā)生了蠕動(dòng)。

對殼體開裂位置進(jìn)行掃描電子顯微鏡(Scan-ning Electron Microscope, SEM)分析(見圖 3),發(fā)現(xiàn)斷裂均起始于差速器軸承安裝孔側(cè),起始部位未見鑄造缺陷,斷面微觀形貌為準(zhǔn)解理-少量韌窩,為典型的過載斷裂特征;對斷口周圍部位取樣進(jìn)行金相檢測,殼體顯微組織為 α(Al)+(α+ Si)共晶,共晶硅呈條塊狀,未見晶界加粗、三角晶界和復(fù)熔球等過燒組織特征,判斷顯微組織正常。對殼體進(jìn)行化學(xué)成分檢測結(jié)果論明,符合《鋁合金壓鑄件》(JIS-H5302-2006)標(biāo)準(zhǔn)對材料 ADC12 要求;該標(biāo)準(zhǔn)力學(xué)性能要求,硬度≥74.1 HB;屈服強(qiáng)度≥154 MPa,抗拉強(qiáng)度≥228 MPa。在斷裂部位附近取樣進(jìn)行宏觀硬度檢測為 92.8 HB,符合標(biāo)準(zhǔn)要求,排除材料及制造問題導(dǎo)致殼體開裂的因素。

通過宏觀及微觀分析結(jié)果,初步判斷殼體差速器安裝孔處兩個(gè)引流槽結(jié)構(gòu)復(fù)雜,圓角較小,導(dǎo)致應(yīng)力集中,在遇到啟停或加減速等沖擊時(shí),導(dǎo)致過載斷裂。

二、電驅(qū)橋減速器殼體強(qiáng)度仿真

通過殼體的仿真強(qiáng)度分析,了解殼體的應(yīng)力應(yīng)變規(guī)律。結(jié)合失效殼體的斷口分析,找準(zhǔn)減速器殼體開裂的失效原因,有針對性的對殼體進(jìn)行優(yōu)化,確保快速解決失效問題。

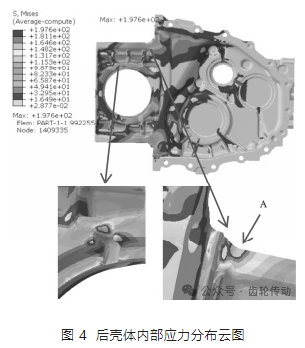

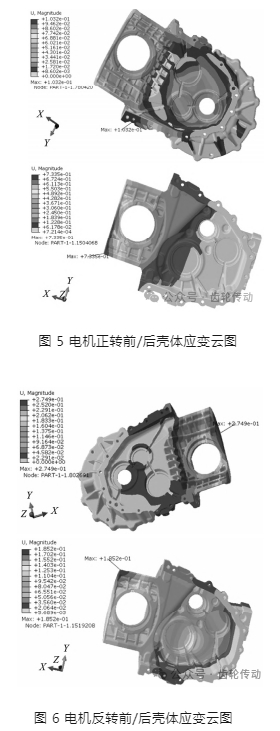

模擬產(chǎn)品的運(yùn)行狀態(tài),對減速器與電機(jī)安裝孔進(jìn)行剛性約束,減速器與橋殼通過螺栓連接,對橋殼兩端進(jìn)行剛性連接,在最惡劣的高扭工況下對殼體強(qiáng)度進(jìn)行分析。根據(jù)《純電動(dòng)乘用車技術(shù)條件》(QC/T 1022-2015)標(biāo)準(zhǔn)要求,最大扭矩 420 Nm,最大功率 140 kW 帶入 MASTA,提取軸向力,通過ABAQUS軟件對殼體強(qiáng)度進(jìn)行分析。結(jié)果如圖 4、圖 5 所示,強(qiáng)度仿真結(jié)果顯示,減速器殼體插入橋殼部分變形較大,與橋殼連接螺栓的遠(yuǎn)端變形最大,后殼體對應(yīng)的遠(yuǎn)端位置達(dá)到 0.733 5 mm。變形趨勢是其在整車安裝狀態(tài)下,向下移動(dòng),由于殼體由一圈螺栓連接到橋殼上,無法帶動(dòng)變形,所以圖 4 中 A 指向位置相對應(yīng)力較大,達(dá)到 190 MPa 以上,應(yīng)變趨勢與扭矩傳導(dǎo)方向一致。后殼體上安裝差速器軸承的卸油槽位置,結(jié)構(gòu)復(fù)雜,圓角較小。在應(yīng)變過程中應(yīng)力無法釋放,存在應(yīng)力集中情況達(dá)到 197.6 MPa,大于屈服強(qiáng)度 154 MPa。同時(shí),殼體變形大,會降低齒輪的傳動(dòng)精度,進(jìn)而又加大了齒軸系統(tǒng)對殼體的沖擊,殼體變形相應(yīng)增大,形成一個(gè)正反饋。

進(jìn)一步分析,電驅(qū)橋減速器與橋殼連接端面設(shè)計(jì)止口插入橋殼對應(yīng)孔中進(jìn)行精確定位,同時(shí)有限位作用。但是,連接端面對應(yīng)的遠(yuǎn)端沒有限位,相當(dāng)于一個(gè)懸臂。在電驅(qū)橋運(yùn)行過程中,容易變形,導(dǎo)致應(yīng)力釋放不良的位置應(yīng)力過大,與斷口分析中斷裂源位置及斷裂機(jī)理相符合。對比后殼體與前殼體的變形情況如圖 5 所示,殼體插入橋殼連接螺栓的遠(yuǎn)端,變形差別較大。對應(yīng)位置的應(yīng)力情況也有較大差異。從兩個(gè)方面分析,其一,主減齒輪插入橋殼的安裝位置不在中心,往后殼體端偏了 78 mm,導(dǎo)致后殼體安裝差速器軸承的結(jié)構(gòu)較薄弱,剛度較差;其二,電機(jī)正轉(zhuǎn)結(jié)合齒輪旋向,該工況下,差速器結(jié)構(gòu)對應(yīng)軸向力偏向后殼體。所以,后殼體表象出來應(yīng)力應(yīng)變較大。同時(shí)對比電機(jī)反轉(zhuǎn)輸入扭矩 420 Nm 工況下,殼體強(qiáng)度分析結(jié)果如圖 6 所示,前殼體應(yīng)力應(yīng)變增大,后殼體應(yīng)力應(yīng)變有所降低,符合分析預(yù)期。

三、電驅(qū)橋減速器殼體結(jié)構(gòu)優(yōu)化

根據(jù)殼體失效分析及殼體的強(qiáng)度分析結(jié)果,提取殼體失效的三個(gè)關(guān)鍵點(diǎn),殼體差速器軸承安裝位置為懸臂結(jié)構(gòu);由于主減齒輪偏向后殼體,導(dǎo)致后殼體的差速器軸承安裝處軸向空間有限,類似一個(gè)薄板,剛度不夠,在電驅(qū)橋運(yùn)行時(shí),其承受差速器軸承的載荷后,變形較大;殼體差速器軸承安裝位置結(jié)構(gòu)較復(fù)雜,尤其提供軸承飛濺潤滑的導(dǎo)油槽,該位置突變多、圓角小,容易造成應(yīng)力集中。結(jié)合上述三個(gè)關(guān)鍵點(diǎn)對殼體進(jìn)行優(yōu)化。

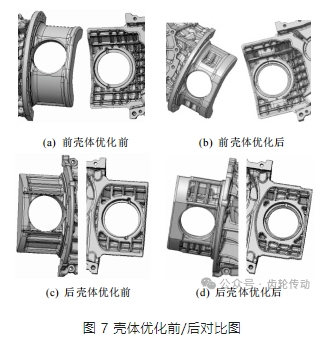

如圖 7 所示,對殼體壁進(jìn)行折疊,同時(shí)在豎直方向設(shè)計(jì)加強(qiáng)筋,提高殼體壁剛度,減少應(yīng)力應(yīng)變;優(yōu)化差速器軸承飛濺潤滑方式,去除導(dǎo)油槽,一方面保留完整的軸承孔凸臺,提供軸承安裝孔位置的動(dòng)剛度,另一方面簡化該位置的殼體結(jié)構(gòu),使用大圓角過渡,避免在承受大載荷時(shí),殼體差速器安裝孔區(qū)域應(yīng)力釋放不良,導(dǎo)致應(yīng)力過大產(chǎn)生過載或疲勞斷裂。從安裝差速器殼體腔的外側(cè)上方設(shè)計(jì)集油槽,再通過機(jī)加孔的方式,把集油槽與差速器軸承安裝孔底部連通,引流潤滑油對軸承進(jìn)行潤滑。更重要的是,消除懸臂結(jié)構(gòu),在殼體插入橋殼,與橋殼連接端面的遠(yuǎn)端設(shè)計(jì)止口限位。電驅(qū)橋減速器殼體插入橋殼,入口端有止口配合,螺栓連接。遠(yuǎn)端殼體與橋殼止口配合。避免電驅(qū)橋運(yùn)行過程中,產(chǎn)生大的變形。齒軸傳統(tǒng)精準(zhǔn),避免對殼體產(chǎn)生異常沖擊。在殼體兩止口區(qū)域簡化殼體結(jié)構(gòu),加大過渡圓角,避免應(yīng)力集中。用 Croe 軟件對總成做間隙檢查,確保不存在干涉情況,同時(shí)重量增加 222 g,處于可接收范圍內(nèi)。

四、電驅(qū)橋減速器殼體 DVP 驗(yàn)證

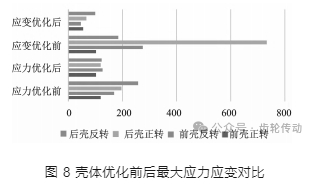

在相同的輸入扭矩 420 Nm 下,考慮電機(jī)正/ 反轉(zhuǎn)兩種情況,約束方式保持一致,增加插入橋殼減速器殼體遠(yuǎn)端與橋殼進(jìn)行止口約束。進(jìn)行殼體強(qiáng)度分析,優(yōu)化前后結(jié)果對比如圖 8 所示。通過殼體優(yōu)化前后強(qiáng)度仿真的對比分析,結(jié)果表明,應(yīng)力應(yīng)變大幅降低。最大應(yīng)力低于殼體材料 ADC12 的屈服強(qiáng)度 154 MPa,且最大應(yīng)力位置不在失效斷裂區(qū)域,改善明顯,符合設(shè)計(jì)要求。改進(jìn)后樣件順利通過 QC/T 1022-2015 中的疲勞壽命試驗(yàn)/高速性能試驗(yàn),整車的道路耐久試驗(yàn)。對相應(yīng)的試驗(yàn)箱進(jìn)行拆解,未發(fā)現(xiàn)過載或疲勞裂紋,殼體無異常,失效區(qū)域形態(tài)正常,符合功能要求。

五、總結(jié)

對殼體進(jìn)行斷口分析了解開裂的機(jī)理,對殼體進(jìn)行強(qiáng)度分析了解失效原因,通過失效原因與殼體開裂機(jī)理符合性驗(yàn)證,明確失效原因?yàn)闇p速器插入橋殼內(nèi)部結(jié)構(gòu)為懸臂結(jié)構(gòu);殼體差速器軸承安裝部位剛度不夠;導(dǎo)致應(yīng)變較大,在后殼體導(dǎo)油槽位置應(yīng)力集中導(dǎo)致開裂。對殼體進(jìn)行優(yōu)化,并順利通過設(shè)計(jì)驗(yàn)證計(jì)劃(Design Verification Plan, DVP)試驗(yàn)。

參考文獻(xiàn)略.