一、概述

小型化、輕量化以及換擋舒適感是汽車變速箱追求的目標,這也使得汽車變速箱內部零部件必須更加緊湊,由此也帶來了齒輪零件加工的一些難題。根據設計的要求,一些汽車變速箱傳動齒輪的結合齒與主嚙合齒輪之間端面沒有間隙或間隙很小,這樣會造成結合齒的齒形加工或主嚙合齒輪的齒形加工被另一部分所干涉,因此通常會把這兩部分分開加工,加工后再焊接成組件來達到其使用效果。激光焊接技術具有高效率、低成本及高適用性等特點,目前被廣泛應用于汽車變速箱齒輪與結合齒圈連接。汽車齒輪組件在使用過程中需要傳遞交變動力承載高負荷扭矩,因此優良穩定的焊縫質量是避免齒輪組件早期疲勞失效的關鍵因素之一。齒輪組件在使用過程中出現早期脫焊失效主要是由于焊縫存在以下缺陷所致:虛焊、微裂紋、氣泡、焊縫組織不良以及有效焊接熔深不足等。而影響焊縫質量的因素主要有:光束質量(能量、光斑尺寸和模式、波長、偏振等);焊接特性(焊接速度、聚焦位置、接頭幾何尺寸、間隙等);保護氣特性(成分、保護方式、壓力、流速等);材料特性(成分、表面狀態等)。本文就優化焊接前工件表面清潔度、焊接過程中保護氣體流量、焊接收弧階段等過程參數,從而得到優良可靠的焊縫質量進行了研究。

二、試驗材料與設備

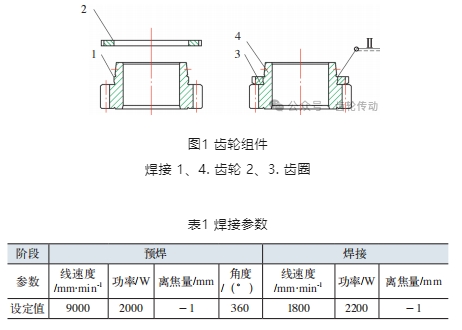

某主動齒輪母體材料為 20MnCr5 ,配對齒圈材料為 16MnCrS5 ,材料成分符合 EN10084標準要求。主動齒輪主要工藝流程:鍛造成形→等溫正火→精車→齒形加工→超聲波清洗→壓配→焊接;配對齒圈主要工藝流程:沖壓成形→正火→超聲波清洗→壓配→激光焊接。齒輪和齒圈采用過盈配合,過盈量控制在0.01~0.03mm,經激光焊接后成為齒輪組件(見圖1);焊接參數見表1。

焊接前清洗采用超聲波振洗烘干,清洗后表面清潔度采用達因筆表征;激光發生器為德國 Rofin-Sinar公司生產的CO2軸流式激光器,功率0~5kW可調;焊接過程中采用純度為99.99% 的氬氣作為保護氣;焊接后工件內部缺陷采用超聲波探傷儀進行檢測,能準確識別微米級以上氣孔;焊縫橫斷面金相試樣經過鑲嵌、預磨、拋光和腐蝕等工序后,采用蔡司金相顯微鏡進行觀察,腐蝕試劑為4%的硝酸酒精溶液。

三、結果與分析

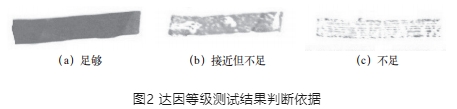

(1)表面清潔度對焊縫質量影響采用表面張力測試筆(以下簡稱達因筆)來檢測工件表面清潔度。達因筆能夠分析出不同固體的表面能、親水性、潤濕度等微小變化。測試時,首先選擇一個中間值測試筆作起點,如果在2s內測試筆潤濕基材表面,那么需要選一更大值的測試筆進行第二次測試,以此類推,直到測試結果在2s內改縮成水珠狀,則這次測試之前一次的值就被視為基材的表面能,并以此作標準比較(見圖2),達因等級數值越大,表示清潔度越高。該方法直觀便捷,適合大批量生產過程控制。

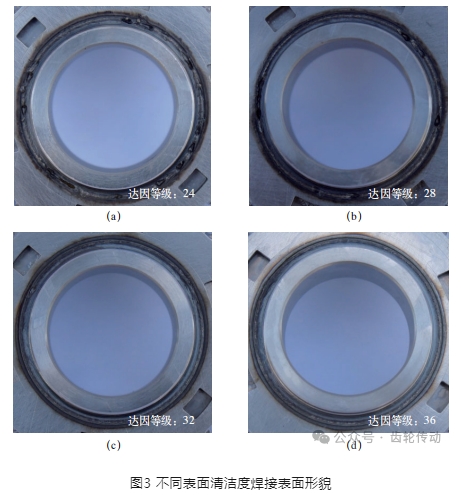

圖3是表面清潔度符合不同達因等級得到的工件焊接表面狀態。清潔度符合達因等級≥36 要求的工件焊接后外觀無明顯缺陷,焊道均勻,焊縫表面呈現典型的魚鱗狀;但清潔度僅符合達因等級32要求的工件焊后表面有輕微氣孔;清潔度小于達因等級 28的工件焊后表面存在大量氣孔,部分氣孔連在一起成為鏈狀氣孔,且焊道有焊瘤。這是因為被焊接面經過前面多工序加工,在工件表面殘留有油污、水分或灰塵等污染物,這些污染物在焊接時會產生以下不良后果:焊接時焊道上存在的污染物汽化從熔池中溢出,導致大量的飛濺從而在工件表面留下表面氣孔或焊瘤;二是來不及溢出的水氣或油氣在焊縫內部產生大量氣孔。

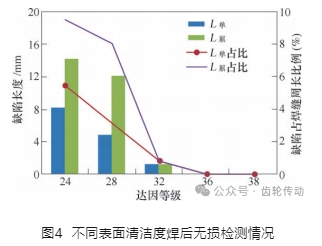

圖4顯示了不同表面清潔度 條件下焊后檢測趨勢。最大單缺陷L 單指表示圓周方向長度最大的缺陷,L 單=L單/(2πR)×100%;累計缺陷L累指累計內部單缺陷長度之和,L累=L累/(2πR)×100%;R為焊縫半徑。圖4中檢測結果顯示,符合清潔度對焊接接頭質量影響規律:清潔度越高,缺陷越少,在本試驗條件下清潔度符合達因等級36號及以上時,氣孔和飛濺可降為0。結合圖3和圖4結果分析,生產過程控制可采用36號達因筆來嚴格控制齒輪組件焊前表面清潔度。

(2)保護氣體流量對焊縫質量影響焊接試驗采用純度為 99.99%的氬氣、單向側吹方式進行保護。采用惰性氣體進行焊接保護主要基于兩個目的:一是焊接過程中處于非真空狀態,由于焊縫區受熱高溫容易被空氣氧化從而導致力學性能惡化,合適流量的保護氣可防止焊縫表面被氧化;二是保護激光聚焦系統免受金屬蒸氣污染和液體熔滴的濺射。氬氣比較便宜且密度大,保護效果較好;但氬氣在高溫受熱時同樣容易電離形成等離子體可能屏蔽部分光束能量對焊縫質量不利。

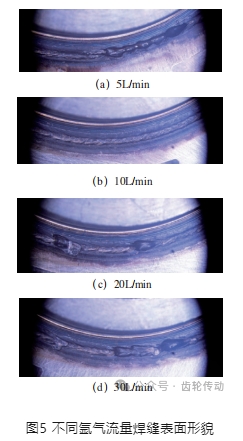

焊縫表面形狀在一定程度上可反映焊接工藝的合理性及焊縫的可靠性。焊縫的表面形態主要考察焊縫平整性、連續性、宏觀氣孔與裂紋等方面。圖5顯示了不同保護氣流量條件下得到的焊接表面狀態,從圖5中可以看到:過小的保護氣體流量防護效果不佳,焊縫表面有鏈狀氣孔且焊道煙塵多;氬氣流量為10L/ min時,焊接表面連續、平整,無宏觀裂紋;保護氣體流量在 20L/min以上時,焊接出現鏈狀氣孔、焊瘤,焊瘤金屬流向與氬氣吹氣方向相似。

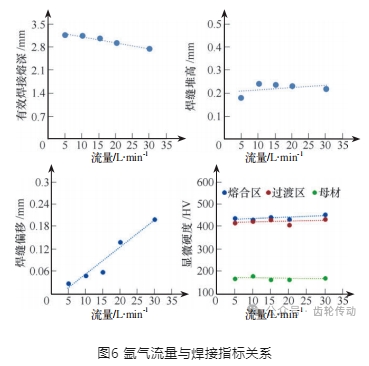

焊接金相解剖檢測氬氣流量對焊接指標的影響得到如圖6 所示趨勢圖。圖中顯示隨氬氣流量的增大,有效焊接熔深減小、接熔池向一側發生偏移越多;但氬氣流量對焊接堆高、各區顯微硬度影響甚微。這可從以下機理得到解釋:當氬氣流量小于 30L/min時,由于氬氣電離程度較大,一部分自由電子通過吸收光子能量而被加速,在本試驗條件下,激光能量密度在6×106 W/cm2 以上,有足夠的能量使其電離從而電子密度便雪崩式增長形成致密等離子體,氬氣流量越大,致密等離子體密度越高。由于等離子體云位于熔池上方的激光傳輸通道上,它對激光會產生折射、散射及吸收。致密的等離子體通過吸收和散射激光,使入射到工件的激光能量減少,導致熔深變淺;另外,由于等離子體對激光的折射,改變了激光能量在工件上的作用區,使焊縫整體偏移;當氬氣流速在30L/min以上時,焊縫偏移主要源于流速過大吹動熔融金屬偏向一側。

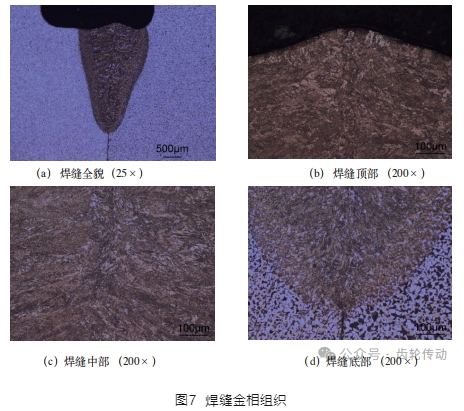

另外,顯微硬度的影響主要來自于冷卻速度,在焊接功率和焊接速度不變的情況下,可能過冷度變化微小,組織無明顯差異。圖7為焊縫組織,可以看到熔合區板條狀馬氏體和少量的殘余奧氏體;熱影響區組織主要為板條馬氏體和少量鐵素體;基體組織正火態片狀珠光體和鐵素體。

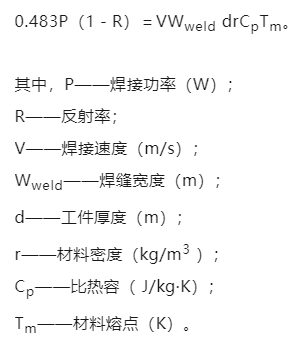

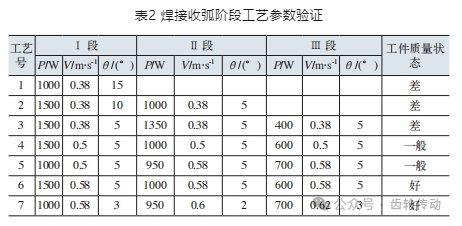

(3)焊接收弧對焊縫質量的影響激光焊接原理是通過高能光束在極短時間內使加熱區金屬汽化,從而在液態熔池中形成匙孔,當工件相對于激光束移動,液態金屬在小孔后方流動、凝固形成焊縫。在焊接收弧階段,由于匙孔底部金屬蒸發產生的大氣泡不能及時排出而留在熔池,同時金屬汽化蒸發熔融金屬補充不足形成塌陷,甚至底部冷卻過快金屬補充不足導致裂紋出現等。有文獻指出,典型的能量下降可以在0.3~0.5ms內把激光能量從焊接功率降低到最低值,但要獲得理想的匙孔坍塌形狀,就必須優化能量下降時間和下降速度來控制匙孔坍塌引起的局部咬邊并消除氣泡。焊接速度、激光功率及焊接長度是影響能量下降的因素。焊接功率與合適的焊接速度存在以下關系:

基于本文試驗材料,結合工業化生產效率的需要,在其他工藝參數不變的情況下,我們設計了焊接收弧工藝進行驗證見表 2。結果表明:焊接速度分三段梯次加快,焊接功率分三段梯次降低有利于得到更優的焊縫質量;焊接速度過快或焊接功率下降過大均不能得到理想的焊接效果。有研究表明,熔池底部產生的較大氣泡并非完全依靠上浮力排出熔池,而是靠金屬的流動逐步向表面帶出熔池。因此焊接收弧階段,分階段提高焊接速度、減小焊接功率來逐步降低焊接能量可以實現:一是金屬流動趨向表面利于排氣;二是能量降低減少蒸發損失,消除凹陷。

焊接速度過快、焊接功率不足會導致工件能量吸收不夠,難以形成“小孔效應”,以致金屬未熔化和自淬速度過快,不僅熔深不夠、強度降低,而且焊縫中的氣體來不及逸出使焊縫氣孔增多;而焊接速度過慢、焊接功率大時,過量的熱傳導引起焊道向側向擴展,不僅熱影響區過熱、擴大、焊縫金相組織晶粒粗大,有時還會產生裂紋,而且焊接速度到達低限時,過多的功率吸收還會引起局部蒸發損失,出現凹陷。

四、結語

為獲得良好焊縫狀態,在本試驗條件下,通過優化焊接工件表面清潔度、焊接過程保護氣體流量以及焊接收弧階段能量下降等工藝參數,可顯著減少焊接缺陷,如氣孔、飛濺、內部裂紋等的產生。

(1)焊接前工件表面清潔度越高越好,用達因筆來表征,必須符合達因等級36以上要求。

(2)在一定條件下保護氣氬氣流量與焊接熔深成反比,但對焊接組織影響甚微。在本試驗條件下氬氣流量應控制在10~ 15L/min為宜。流量過小起不到保護作用;流量過大容易導致焊縫偏移且成本增加。

(3)零件整圈焊接完成后,用階梯式降低能量進行收弧:焊接速度分三段梯次加快及焊接功率分三段梯次降低。

參考文獻略.