一、分析背景

隨著智能制造和工業機器人的快速發展,制造業作為現代工業的基石,面臨著諸多挑戰和機遇。“中國制造 2025”明確提出機器人產業發展的兩個重點: 一是為滿足我國制造業轉型升級迫切需求,開發工業機器人本體和關鍵零部件系列優化產品; 二是為開發智能機器人著力突破智能機器人關鍵技術。在此背景下,以工業機器人技術為核心的智能制造技術是我國高端制造和智能制造產業發展的主要方向,對工業機器人精密減速器關鍵零部件制造技術進行深入研究,具有重要意義和價值。

精密 RV 減速器作為機器人關節中的核心零部件,由第一級漸開行星傳動輪系和第一級擺線輪行星傳動輪系串聯而成。RV 減速器具有小型、輕量、剛度大、壽命長、傳動精度高且平穩等一系列優點,在工業機器人領域被廣泛應用。但是,RV 減速器的制造精度要求高,結構和加工工藝較為復雜,國內外研究人員進行了大量理論分析和試驗研究。劉強等對 RV 減速器輸入齒輪與行星齒輪進行建模,并對齒輪間應力應變量進行仿真分析。何衛東等分析了 RV 減速器中曲柄軸和行星輪的模態特性,通過增大曲柄直徑的方法避開整機結構共振。佟佳巖等分析了自由邊界與約束邊界下的曲柄軸和行星輪模態特性,得到零件最大位移的位置和結構中的薄弱環節。針對接觸、摩擦等非線性約束狀態,汪久根等建立輸入齒輪軸與行星齒輪的剛柔耦合動力學模型,并對整機約束模態進行有限元仿真,為整體振動分析提供參考。由于輸入齒輪軸的模態特性與輸入齒輪軸所受約束狀態密切相關,因此結合輸入齒輪軸與行星輪的嚙合傳動特點,分析嚙合狀態下輸入齒輪軸的固有頻率和振型,是分析 RV 減速器動態傳動特性的重要參考,為后續進一步對 RV 減速器進行動力學特性研究提供理論依據。

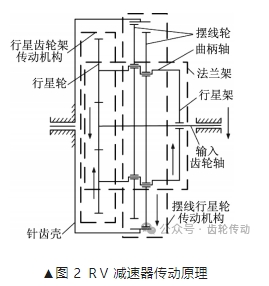

二、RV 減速器傳動原理

以 RV - 80E 減速器為研究對象,減速器主要由輸入齒輪軸、行星齒輪、曲柄軸、擺線輪、針齒、針齒殼、法蘭架等組成。RV 減速器基本結構如圖 1 所示。

RV 減速器通過兩級減速實現較大減速比,第一級減速的核心零部件由輸入齒輪軸與行星齒輪系組成,第二級減速的核心零部件由曲柄軸、擺線輪、針齒、針齒殼、行星架組成。RV 減速器的傳動原理如圖 2 所示。

以輸入電機固定為實際工況,RV 減速器的具體傳動過程如下: 電機軸與輸入齒輪軸通過聯軸器直連,驅動輸入齒輪軸與行星輪嚙合; 輸入齒輪軸自身旋轉,同時帶動 120°均勻分布的三個行星輪系反向回轉,實現第一級減速; 曲柄軸與行星輪固連后同速轉動,與行星齒輪鉸接的兩片擺線輪以180°相位差產生偏心轉動,并與固定的由針齒和針齒殼組成的針輪通過針齒相嚙合,帶動針齒殼繞中心軸線公轉,從而實現第二級減速。

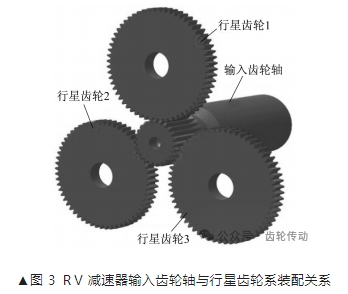

RV 減速器輸入齒輪軸是外部驅動電機與行星輪關聯傳動的重要零部件,輸入齒輪軸的傳動特性對整機性能有較大影響,而且齒輪疲勞斷裂失效及齒面磨損在整個傳動過程中存在,分析輸入齒輪軸在實際嚙合狀態下的模態特性,并進行優化,對提高 RV 減速器整體傳動性能至關重要。RV 減速器輸入齒輪軸和行星齒輪系裝配關系如圖 3 所示。

三、輸入齒輪軸模態特性分析

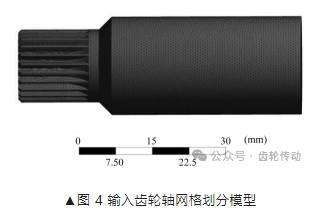

采用 SolidWorks 軟件對輸入齒輪軸建模,并將簡化后的模型導入 ANSYS 軟件進行分析。輸入齒輪軸和行星齒輪材料均為滲碳鋼,密度為 7 800 kg /m3,彈性模量為 207 GPa,泊松比為 0.25。綜合考慮輸入齒輪軸的結構規模及計算精度,定義網格尺寸為 1 mm。網格劃分后,輸入齒輪軸的網格求解模型節點總數為 961 919,單元數為 697 937。輸入齒輪軸網格劃分模型如圖 4 所示。

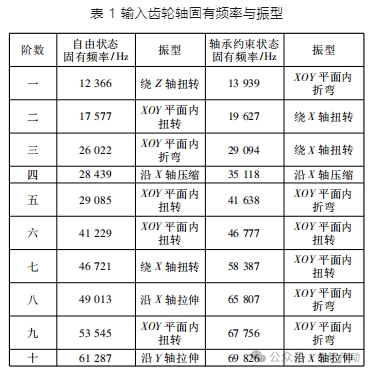

分別對自由狀態及軸承約束狀態下輸入齒輪軸的模態特性進行分析,兩種狀態下輸入齒輪軸前十階固有頻率及振型見表 1。

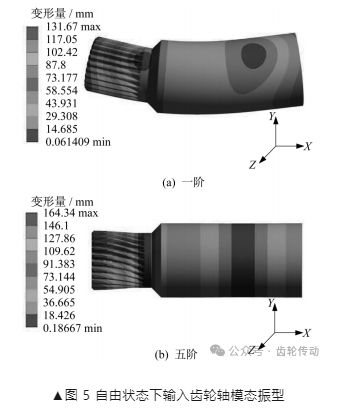

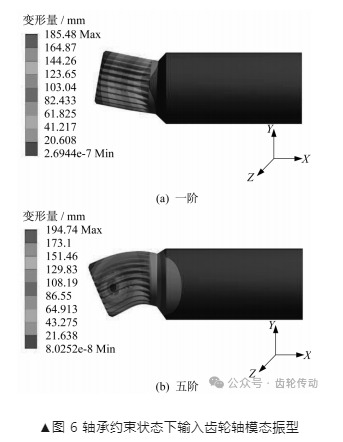

由表 1 可以看出,自由狀態下輸入齒輪軸的固有頻率低于軸承約束下輸入齒輪軸的固有頻率,且靠近輸入齒輪軸頭部的振型變化較為明顯。自由狀態下輸入齒輪軸一階和五階模態振型如圖 5 所示,軸承約束狀態下輸入齒輪軸一階和五階模態振型如圖 6 所示。

輸入齒輪軸在實際轉動過程中,通過與行星輪的嚙合傳遞運動和轉矩,在受到軸承約束的同時,還受到相嚙合行星齒輪的約束。進一步分析輸入齒輪軸在軸承約束和行星齒輪約束共同作用下的模態特性,以便能夠全面反映輸入齒輪軸在傳動過程中的傳動特性和實際工況。建立包括輸入齒輪軸和行星齒輪在內的三維裝配關系模型,導入 ANSYS 軟件。

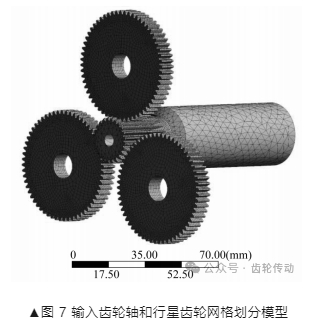

綜合考慮結構規模及計算精度,定義輸入齒輪軸網格尺寸為1.5mm,行星齒輪網格尺寸為1mm,整個模型網格劃分后,節點總數為 201 779,單元數為 61 060。輸入齒輪軸和行星齒輪網格劃分模型如圖 7 所示。

考慮軸承和行星輪對輸入齒輪軸的影響,對輸入齒輪軸軸向、徑向,以及繞 Z 軸、Y 軸旋轉的自由度進行約束,保留繞 X 軸旋轉自由度。行星齒輪受到輸入齒輪軸的約束,同時還受到曲柄軸的約束,因此,對行星齒輪的軸向竄動、徑向跳動進行約束。

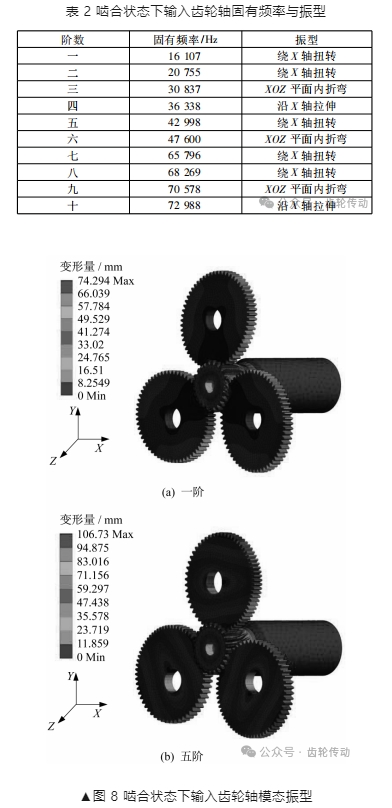

嚙合狀態下輸入齒輪軸前十階固有頻率及振型見表 2。嚙合狀態下輸入齒輪軸的一階和五階模態振型如圖 8 所示。

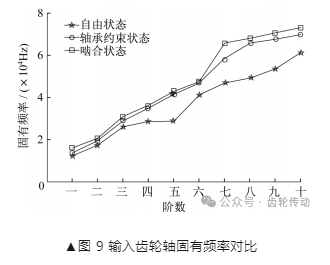

自由、軸承約束、嚙合工作三種狀態下輸入齒輪軸的前十階固有頻率對比如圖 9 所示。嚙合狀態與自由狀態、軸承約束狀態相比,輸入齒輪軸的固有頻率明顯提高。由三種狀態下的一階、五階模態振型也可以觀察到,振動主要集中在輸入齒輪軸頭部和齒嚙合部位。由于受到行星齒輪和軸承約束,輸入齒輪軸的振型多為繞自身軸線扭轉振動。

四、結束語

筆者應用有限元法分析計算 RV - 80E 減速器關鍵零件輸入齒輪軸在自由、軸承約束、嚙合工作三種狀態下的模態特性,直觀分析和對比不同狀態對輸入齒輪軸固有頻率及振型的影響。分析結果表明,在實際嚙合工作狀態下,輸入齒輪軸的前十階固有頻率相比自由和軸承約束狀態有明顯提高,輸入齒輪軸齒端部與行星齒輪嚙合處為薄弱環節。因此,在輸入齒輪軸的結構設計和分析過程中,要充分考慮輸入齒輪軸嚙合狀態下的模態振動特性。分析結果為找出輸入齒輪軸結構中的薄弱環節及后續的結構優化設計提供了參考,同時為避免或減小共振提供了理論依據。

參考文獻略.