擺線齒輪具有傳動精度高、抗沖擊、承載力大等優點,廣泛應用于機器人高精密傳動場合。擺線齒輪同時嚙合的輪齒數量多,加工精度要求非常高,經常會因為制造精度不足產生輪齒干涉等問題。為此,擺線輪齒廓修形就成為了不可缺少的加工藝。修形方法不恰當,比如減少了同時嚙合的輪齒數目、增加了單個齒面上的接觸應力、增大了回程誤差等,會降低精密減速器的傳動精度和使用壽命。擺線齒廓修形方法一直是研究的熱點和難點。本文在簡要介紹擺線輪齒廓修形目的和齒廓修形對齒輪強度和傳動精度影響的基礎上,綜述了國內外學者提出的擺線齒廓修形新方法、新制造工藝和計算機輔助設計在修形中的應用情況。

一、擺線輪齒廓修形的目的

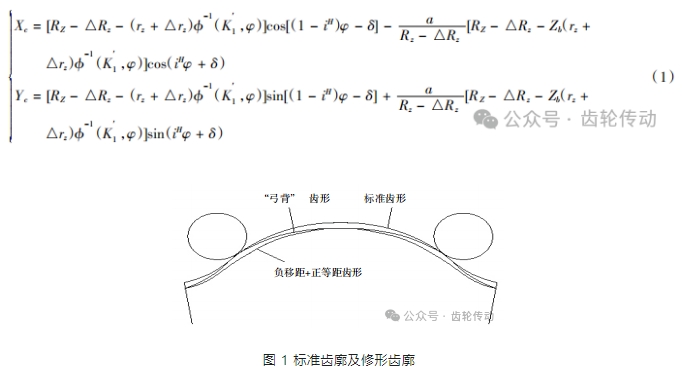

擺線齒廓修形最主要的目的是為了避免輪齒嚙合時齒廓干涉。關天民等針對針擺傳動中的高精度要求,給出了求最佳修形量優化方法,在對齒廓修形產生的幾何相對轉角進行計算后提出了弓背齒廓(如圖 1 所示),進行了理論分析和動態受力分析。根據其弓背齒廓修形方式計算結果可以得出:最佳弓背齒廓修形可以產生的最大接觸力和最大接觸應力,能夠有效減小回轉誤差,這種通過犧牲部分承載能力而達到高精度傳動的修形,非常適用于有高精度要求的針擺傳動。當采用如式(1)所示常用的等距、移距和轉角修形方法時,Lin 等研究得出如果采用單一的修形方法,較小的修形量會產生較小的運動誤差。式中:Rz 為針齒分布圓半徑;rz 為針齒套半徑;Zb 為針輪齒數;a 為偏心距;i H = Zb/Zc;Zc 為擺線輪齒數;K ' 1為有移距修形時的齒形的短幅系數 K'1 = a·Zb/(Rz - ΔRz);ΔRz 為移距修形量;Δrz 為等距修形量;δ 為轉角修形量;φ 為針輪相對于轉臂的轉角;φ-1(K '1,φ)= ![]()

然而,組合的修形方法可能產生比單一修形方法更小的運動誤差。此外,如果選擇合適的組合修形量,較大的修形量仍然可以獲得較小的運動誤差。從考慮潤滑脂的壓黏特性及熱效應的角度來看,隨著擺線輪修形齒廓與理論齒廓徑向間隙的增大,摩擦損失功率增加,最小脂膜厚度先增加后減小,同時,在卷吸速度較大的情況下,最小脂膜厚度先增大后減小;在二者同一徑向間隙的條件下,反弓齒廓修形方式的潤滑性能最好,正等距加正移距的組合修形方式次之,負等距加負移距的組合修形方式潤滑性能最差。針對多種基于正等距加負移距的擺線輪齒廓修形模型,魏波等利用 MATLAB 工具分析各模型下的擺線針輪傳動載荷分布、嚙合齒對數、與轉角修形共軛齒廓的趨近程度以及回轉精度等特性,發現雖然各模型的優化參數存在一定差異,在接觸齒對數、載荷分布等方面性能基本一致,修形齒廓與理論齒廓間的間隙大致相等,分布較為均勻,且修形齒廓均十分趨近轉角修形共軛齒廓;基于齒廓法向間隙建立的模型既能保證同一時刻的多齒對嚙合及承載的均勻性,又能得到更高的回轉精度,更適合工程應用。通過以上分析說明擺線齒廓修形不僅是為了獲得適當的間隙進行裝配,同時對于齒輪的潤滑和承載性能均有重要作用。

二、擺線齒廓修形對齒輪強度和精度的影響

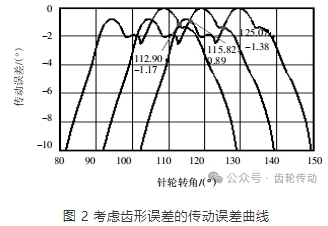

一般情況下經過齒廓修形的擺線齒輪參與嚙合的齒數會減少,因此在承擔相同載荷時單個輪齒上的接觸應力會增加,齒廓的變形也會增大,從而會降低擺線齒輪傳動精度。毛璽等基于實測的擺線輪齒形誤差計算出實際齒面坐標點數據。得到含齒形誤差的擺線輪數字化齒廓。依據齒輪嚙合原理對擺線輪數字化齒面進行齒面接觸分析,獲得了考慮齒形誤差的擺線針輪副傳動誤差曲線。進行仿真后結果表明,齒形誤差會改變擺線輪傳動誤差曲線的形狀和幅值,考慮齒形誤差的傳動誤差曲線如圖 2 所示。

基于拋物線修形模式,安小濤等綜合考慮了擺線齒廓形狀變化與嚙合特性和傳動精度之間的交互影響,在保證嚙合特性和運動精度情況下,可獲得更加符合工程實際的擺線輪設計齒廓,保證了 RV 減速器擺線針輪副的裝配工藝性,對 RV 傳動性能預控、齒廓修形質量及運動精度改善提供理論和技術支撐。在考慮擺線輪接觸變形和針齒彎曲變形的情況下,董威等對擺線針輪傳動特性進行分析,通過對擺線輪在公法線方向上的總變形量進行推導,結合初始間隙公式,畫出變形量與初始間隙的分布曲線。應用 MATLAB 確定出不同負載下同時嚙合齒數與最大接觸載荷,采用 ANSYS 對 RV 減速器擺線針輪部分進行靜力學仿真分析,得出了不同負載情況下同時參與嚙合的輪齒數、擺線輪的接觸應力變化、單個擺線輪齒的接觸應力變化以及齒寬方向接觸應力變化趨勢,為后續嚙合特性分析提供了參考。

陸龍生等進行建模分析后發現裝有該等距-移距修形擺線輪的 RV 減速器的傳動效率高達 85%,相比于裝有傳統擬合轉角修形擺線輪的 RV 減速器,該新型 RV 減速器在重載情況下的噪聲和溫升均顯著降低,承載能力得到了明顯提高。考慮彈性變形對擺線輪齒廓的影響,秦爭爭等采用遺傳算法求解得到了最佳修形量,與未考慮彈性變形的修形方法對比分析結果表明,使用齒廓修形方法得到的實際齒廓與轉角修形齒廓的偏離程度減小了 34.38%。同時,擺線輪齒面最大接觸力相對于理論修形方法減少了 8.27%。基于齒輪嚙合原理的方法,張躍明等根據微分幾何理論建立了擺線輪齒廓的數學模型,利用坐標變換的方法推導出擺線齒廓方程,分析了擺線輪齒廓曲線的凹凸特性,指出擺線輪齒廓在齒根到齒頂區域分別存在一個對稱拐點。擺線輪齒廓曲率在齒根附近變化迅速,在齒頂附近變化平緩,在內凹的齒廓區間,曲率的最大值在齒根處。在設計擺線輪時,減小偏心距或增大針齒分布圓半徑均有利于改善擺線輪齒廓在齒頂方向的傳動性能,這些研究為科學地選擇擺線輪最佳參數和設計擺線針輪傳動提供了理論參考。

三、擺線齒廓修形的新方法

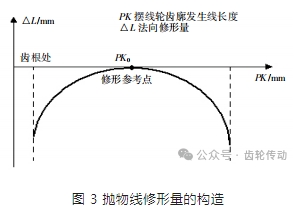

雖然等距、移距和組合修形方法比較簡單,應用比較普遍,但這幾種修形方法對于擺線輪齒強度和傳動精度的影響也不容忽視。經過深入研究近期很多學者提出了新的擺線齒廓修形方法。趙博等基于單齒無側隙失配修形的理念,首次提出將二階拋物線修形量沿法線方向直接疊加至擺線輪法線方向的理論共軛齒廓,推導了修形后擺線輪齒廓的齒面方程。通過改變齒廓修形系數,可得到齒廓曲線在不同嚙合位置的修形量(圖 3 是拋物線修形量的構造),使得修形后的齒廓更加逼近完全共軛齒廓。

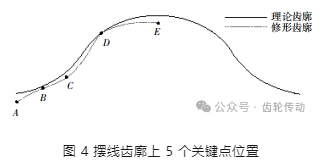

Ren 等提出了一種調整 5 個關鍵點的位置來定義修形間隙曲線的方法,擺線齒廓上 5 個關鍵點位置如圖 4 所示。

采用龍格-庫塔數值方法求解出擺線針輪在不同修形間隙下的位移和速度隨時間的變化曲線,該方法可以提高擺線針輪傳動的承載能力和傳動精度,消除噪音和振動。柯慶勛等首次探討了擺線輪齒廓的二階對數曲線修形,并推導出了修形后擺線輪齒廓方程。選取擺線輪齒廓的曲率拐點作為失配修形參考點,通過對二階對數修形系數、對數、底數的變化達到控制修形量的目的。提出的二階對數齒廓修形方法較傳統修形方法的優勢是:擺線輪主要參與嚙合工作段齒廓更加逼近完全共軛齒廓;二階對數齒廓修形可使擺線針輪副重合度更大,傳動誤差曲線對稱性更好,使擺線輪傳動更加平穩。基于拋物線修形模式下,安小濤等以輪齒接觸分析為手段,提出一種綜合考慮齒廓誤差和傳動誤差影響的擺線輪齒廓逆向主動修形方法。綜合分析擺線輪傳動精度和齒面接觸應力,丁國龍等在傳統組合修形的基礎上,提出一種基于接觸應力均化的擺線輪修形方法。將擺線針輪齒廓傳動壓力角最小的工作段作為修形量優化的區間,分析所需齒側間隙,選定合理的轉角修形量范圍;以轉角修形齒廓為目標齒廓,用等距和移距組合修形逼近方法確定相應的修形量,并將其代入擺線輪傳動受力方程,得到優化區間內同時嚙合各齒之間接觸應力分布方差;并以此方差最小為優化目標,在一定范圍內,搜索出最佳的轉角修形量以及對應的組合修形量。仿真和試驗結果表明,相較于傳統方法,該方法能夠提高傳動精度,并顯著改善齒面受力狀況,延長擺線輪使用壽命。陸龍生等提出了一種基于優化承載能力的擺線輪齒廓的新型等距-移距組合修形方法,使用該方法得到的 RV 減速器在重載情況下噪聲和溫升均顯著降低,承載能力得到了明顯提高。考慮彈性變形對擺線輪齒廓的影響,秦爭爭等建立了考慮彈性變形的擺線輪齒廓修形優化模型,提出了一種補償彈性變形的擺線輪齒廓修形方法。基于壓力角變化規律,通過控制齒根和齒頂的最大壓力角和最大修形量,可以控制齒廓曲線修形區間不同位置的修形量。因此,岳朗等提出了一種全新的擺線輪修形方法,在擺線輪的工作齒廓段仍采用標準齒廓,以保證工作齒廓的共軛傳動關系;在非工作齒廓段的修形量有線性擬合和多項式擬合兩種形式,形成所需要的間隙,推導出該修形方法不同區間的分段齒廓方程。不同壓力角所對應的工作區間是不同的,而基于壓力角的分段修形方法下的嚙合力分布更加均勻。根據計算的擺線輪實際工作范圍,在保證偏心距和短幅系數不變的前提下,張麗芳等采用拓撲修形方法將擺線輪齒廓分為工作段和非工作段齒廓。工作段采用轉角修形,非工作段采用變等距修形,使修形后工作段為共軛齒廓,齒頂與齒根部分產生合理的間隙,使得擺線輪滿足良好的嚙合性能要求。

四、擺線齒廓修形齒輪的制造工藝

通過以上分析可知近期出現了很多新的擺線齒廓修形方法,但是要投入實際應用還必須考慮制造的工藝性。因此,部分學者對于擺線修形齒廓的加工方法進行了研究。基于擺線輪展成磨削加工運動原理,李天興等提出了一種以機床磨削參數為變量的擺線輪齒廓及法線矢量的數學表達,并對機床主要磨削參數與擺線輪齒廓的影響關系進行了分析。該齒廓方程不僅可以為擺線輪齒廓誤差檢測提供必需的理論測量數據,而且可以根據機床磨削參數對擺線輪齒廓的影響規律,建立磨削加工參數與齒廓誤差的映射關系,進一步實現擺線輪磨削參數的反調修正,提高擺線輪的磨削加工精度。在對實際加工齒廓的精確測量,然后對誤差數據進行回歸優化,王若宇等提出了基于加工誤差參數優化的擺線輪修形模型,以精確補償實際與設計齒廓之間的誤差。結果表明:實際加工齒廓較設計齒廓之間的誤差值降低了 50%,批量加工的齒廓誤差也能保證在 4 μm 以內。實現了對擺線輪齒廓的精確修形,有效地提高了 RV 減速器的整體性能。成型磨削及數控滾輪修整技術具有效率高、精度高、易操作等特點,是今后擺線輪磨削技術的重要發展方向。貢林歡等基于成形磨削技術,提出一種擺線輪分段修形方法。在工作段采用轉角修形保證共軛嚙合,在非工作段采用樣條曲線過渡保證頂隙。該方法滿足共軛嚙合條件,且修形方式靈活多變。其分段特點也可應用在對齒根有特殊形狀要求的場合。從加工成型的角度出發,胡晨輝等由針齒殼參數建立了針齒槽齒廓方程,基于成形磨削理論建立了砂輪與工件坐標系,求解出砂輪軸向廓形方程。探討了 CBN 砂輪的磨削特性和修整方法,開發的成形砂輪修整流程,可進行針齒殼基本參數的計算及砂輪修整數值仿真,從而得到金剛石滾輪修整軌跡曲線,通過數控機床完成對砂輪的修整,并通過試驗證明了砂輪修整理論的正確性。

五、計算機輔助設計在齒廓修形中的應用

計算機和軟件技術的飛速發展縮短了產品開發的周期,因此,有學者開發了擺線齒輪等專用的設計程序。張躍明等用 VC++ 6.0 編程驗證了正等距和負移距的修形方式可以獲得合理的擺線輪齒形,提高了繪制各種型號的擺線輪齒形的效率。同時分析了優化擺線輪齒形的數學模型,選用了兩點外插的混合罰函數法,能夠更快速更高效地求解出理想的修形值,并用 Pro /E 4.0 對擺線輪進行參數化設計,大大提高了建模效率和設計精度。何衛東等通過分析 RV 減速器的結構特點和工作原理,利用 Pro/E 的二次開發軟件包 Pro /TOOLKIT,并以 Microsoft Visual Studio 2005 作為開發工具,開發了一套參數化設計系統,建立了人機交互界面與模型之間的參數傳遞,實現了交互界面對模型特征再生和保存的控制功能,能夠快速生成滿足要求的系列化減速器,同時還可以便捷地對減速器多個結構參數進行同步修改,大大提高了工作效率與設計質量并縮短了研發周期,為減速器參數化通用設計平臺的實現奠定了基礎。

六、結語

由于擺線齒輪傳動精度高、抗沖擊和承載力大等優點在高精密減速器中得到廣泛應用,但是由于同時參與嚙合的齒數多,對于齒廓加工和裝配精度提出了苛刻的要求。因此,擺線齒廓修形方法一直是研究的熱點和難點。本文主要內容是對近期擺線輪齒廓的修形方法加以梳理和總結,首先簡要介紹了擺線修形的目的,接著分析了修形齒廓對于傳動精度和承載能力的影響,隨后介紹了近期國內外學者提出的擺線齒廓修形新方法及其特點,并且介紹了新型擺線齒廓的制造工藝,最后簡要介紹了部分學者使用計算程序設計擺線齒廓的應用。

參考文獻略.