【內容摘要】由我單位生產的SF31904電動輪礦用自卸車輪邊齒輪減速器,在整車裝配調試中出現異常噪音。從制造角度,根據齒輪嚙合原理進行了全面系統的分析,并提出有效的防治措施:①對大行星輪及內齒圈進行齒頂倒棱;②對參與嚙合的齒輪全部進行齒廓倒棱;③提高齒輪的制造和安裝精度,重點控制大行星輪及內齒圈的齒距誤差,提高齒面粗糙度;④人工修磨消除齒面由于敲、打、磕、碰引起的凸起和毛刺等一系列行之有效的防治措施,使噪音得到了很好的控制。

【關鍵詞】輪邊減速器異常噪音原因分析防治措施。

SF31904Electricwheeldumperwheeledgegearwheelabnormalnoiseoforganizationanalysis

reducingthespeedandpreventionandcuremeasure

YangZhongsheng,HebeiHuigongMachineryEquipmentCo.Ltd.

[Abstract]:SF31904electricwheeldumperwheeledgegearwheelreductiongeargivingbirthtoachildfrommyunit,Inentirevehicleassemblingdebugging,abnormalnoiseappears.Frommakinganangle,beingengagedaccordingtothegearwheel,principlehascarriedoutsystematicall-roundanalysis,Bringforwardeffectivepreventionandcuremeasure,havemadenoisegetverygoodcontrolling.

[Keywords]:Abnormalwheeledgereductiongearnoise;Analysisofcauses;Preventionandcuremeasure.

我單位生產的SF31904電動輪礦用自卸車輪邊減速器與主機廠整車配套。主機廠在組裝調試中,輪邊齒輪減速機構出現異常噪音;針對齒輪減速機構的異常噪音,我單位從齒輪制造角度,根據齒輪嚙合原理進行了全面系統的分析,并“對癥下藥”,提出有效的防治措施,使噪音得到了很好的控制。

今將這一過程,整理成文,以供同行工作中參考。

一、SF31904電動輪礦用自卸車輪邊減速器減速機構的簡介

1.SF31904電動輪礦用自卸車輪邊減速器減速機構的組成:

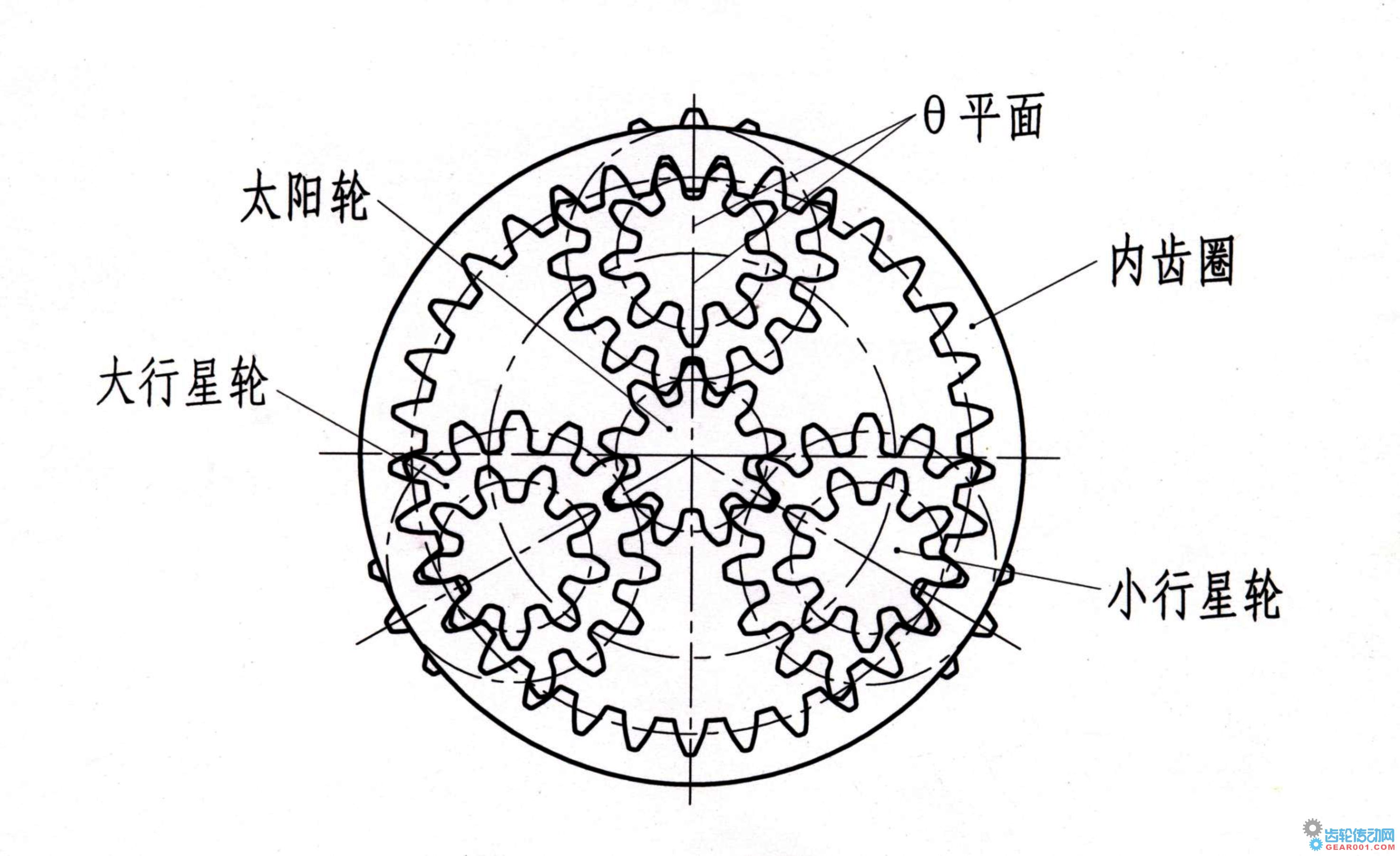

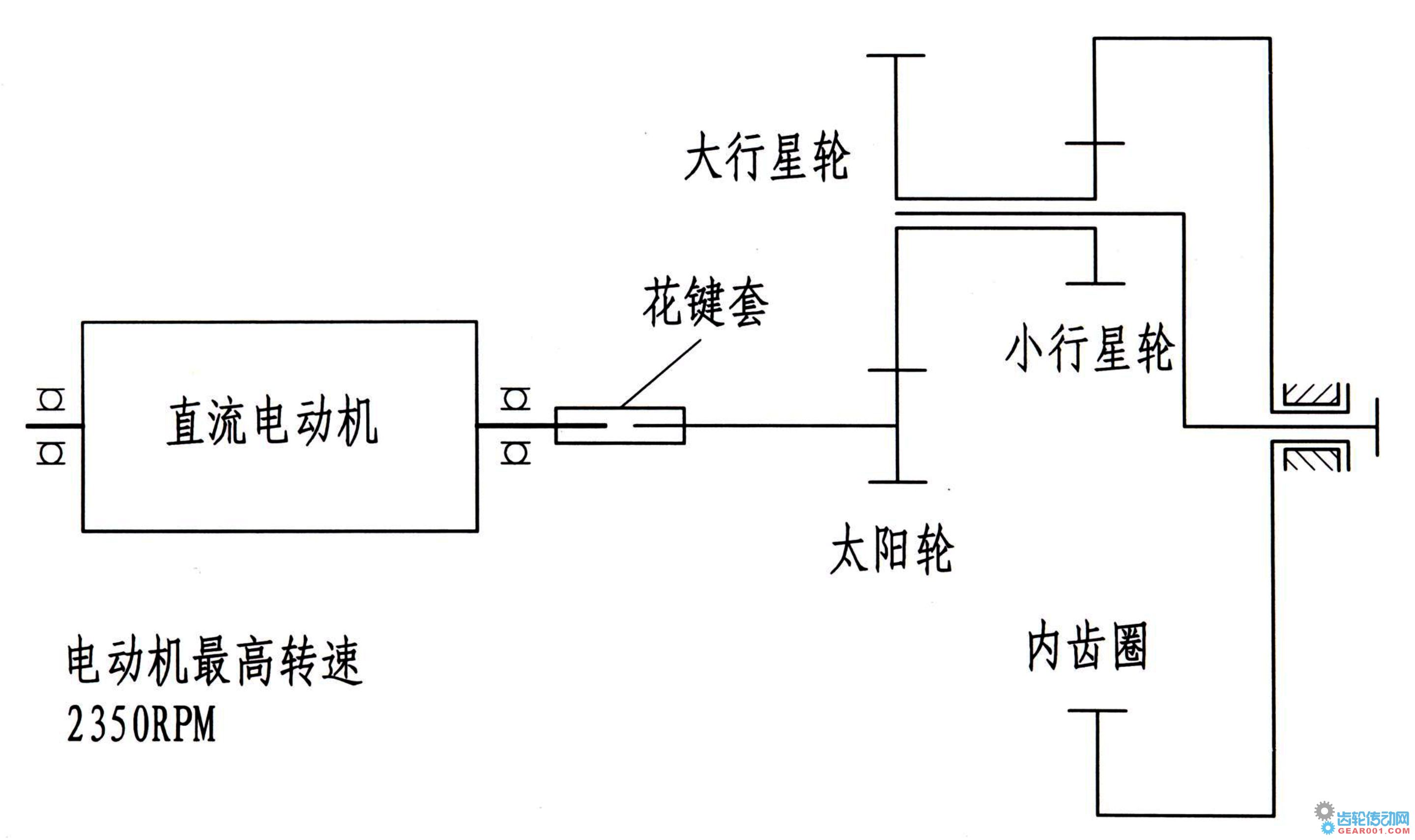

圖1SF31904電動輪礦用自卸車NW行星輪系

輪邊減速器傳動機構示意圖

SF31904電動輪礦用自卸車輪邊減速器由一個太陽齒輪、三個大行星齒輪、三個小行星齒輪、一個內齒圈組成。是典型的具有一個內嚙合和一個外嚙合的NW行星齒輪傳動減速機構。(見圖1所示)

其中太陽輪本身浮動,太陽輪的一端通過花鍵套和電樞軸連接,另一端依靠與三個沿圓周均布的大行星輪嚙合自動定位,同時保證適當的嚙合側隙及齒頂間隙。

大、小行星齒輪通過熱套過盈配合成為一體的雙聯行星齒輪。

三個大行星輪由太陽輪驅動,大行星輪安裝在機架的軸承上轉動,三個小行星輪與扭力管上的內齒圈相嚙合。扭力管與輪轂靠螺栓連成一體,其整體在兩個大型向心推力軸承上繞機架轉動。輪轂給輪胎提供了安裝表面。

2、異常噪音源的診斷:

通過現場分析與判斷,產生異常噪音的關鍵是由組成輪邊齒輪減速機構的8個相互嚙合的齒輪的不正常嚙合而引起。

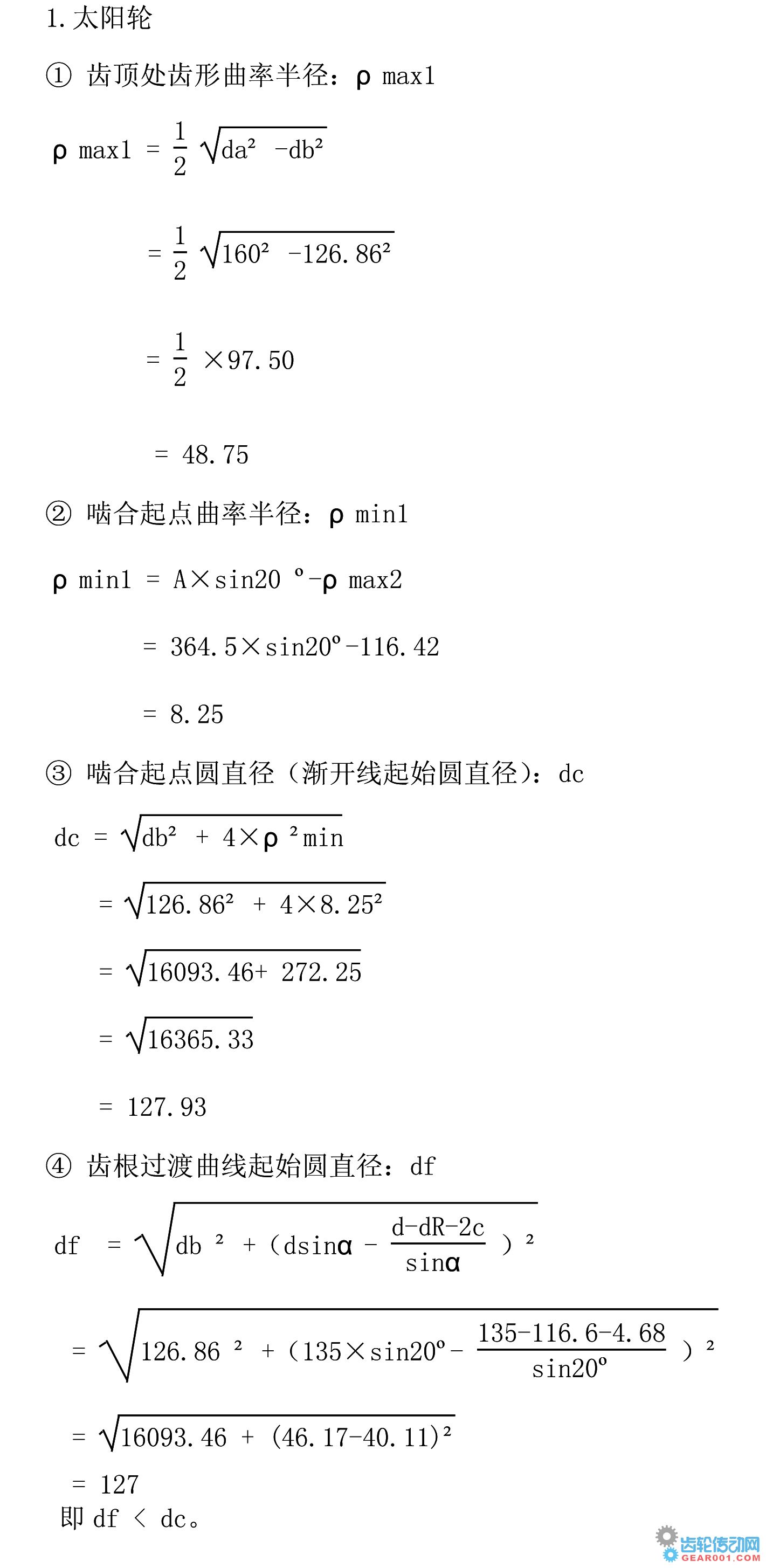

二、太陽輪、大行星輪的齒根干涉計算

結論:df,當齒根過渡曲線起始圓小于嚙合起始點時,所以在齒根處與相嚙合的齒輪齒頂不會發生齒根干涉。

結論:df,當齒根過渡曲線起始圓小于嚙合起始點時,所以在齒根處與相嚙合的齒輪齒頂不會發生齒根干涉。

da–外圓直徑

db–基圓直徑

d–分度圓直徑

dR–齒根圓直徑

c–理論齒頂隙,c=0.26m

m–模數

A–中心距

主動輪—太陽輪

從動輪—大行星輪

3.通過計算充分說明太陽輪和大行星輪齒根不發生干涉,所以SF31904電動輪礦用自卸車輪邊齒輪減速機構出現的異常噪音與齒根干涉無關。

三、對產生異常噪音的原因分析:

以大行星輪和太陽輪的嚙合為例,分析如下:

1.齒輪嚙合噪音的產生原因

一對齒輪在嚙合運轉過程中,同時接觸的齒數和齒面接觸線總長,經常在變化著。在發生變化的瞬間,牙齒負荷會發生很大的改變,形成沖擊力,使牙齒振動,產生噪音。它也是產生齒輪噪音的根本原因。這種噪音是由于齒輪嚙合的機理造成,將其稱之為嚙合噪音。嚙合噪音用工藝的方法是不能改變的,必須在齒輪設計中,調整它們的內在因素,消除或減少它們產生振動的機理,形成能夠吸收振動的條件。這方面不是我們現在分析的話題。

2.齒輪嚙合工藝噪音的產生原因

從產生工藝噪音方面入手則是我們分析的重點。

①一對漸開線齒輪嚙合時,只有當其齒廓曲線是理想漸開線時,傳動比(瞬時角速比)i才是定值。實際上由于齒輪的制造(含熱處理的變形在內)和安裝引起的誤差以及輪齒在受載后的彈性變形,將使嚙合輪齒的法節Pb1與Pb2不相等,見圖2所示。

因而輪齒就不能正常的嚙合,瞬時傳動比就不是定值,大行星輪在運轉中就會忽快忽慢地轉動,因而產生了角加速度,于是引起了動載荷而產生振動、沖擊和噪音。這也就是產生齒輪噪音的最主要原因之一。制造和安裝誤差而產生的嚙合誤差噪音,將其稱之為工藝噪音。實踐證明,齒輪精度越低,誤差越大,噪音越大。

輪齒在嚙合過程中,不論是由雙對齒嚙合過渡到單對齒嚙合,或是由單對齒嚙合過渡到雙對齒嚙合的期間,由于嚙合齒對的剛度變化,也要引起動載荷而產生振動、沖擊和噪音。因此減小動載荷必然會減小齒輪噪音。

②齒輪在嚙合過程中,如果齒輪齒廓接觸點沒有處于理論位置,產生偏移時,太陽輪的一個齒開始進入嚙合時是齒的根部與大行星輪的一個齒的齒頂相接觸,接觸點為M。如果太陽輪那個齒的齒根部齒廓沒有處于理論位置,提前進入嚙合(相當于齒距小)這時會在M點產生沖擊,沖擊力的大小隨著傳動力的增大而增大,轉動速度的增大而增大,兩個齒都會產生振動,產生噪音。同理當大行星輪那個齒滯后進入(相當大行星輪在齒頂處的齒距大)在M點的接觸,也會產生沖擊力,出現相同的情況。

當太陽輪的那個齒在開始進入嚙合時若滯后進入(相當于齒距大),或大行星輪提前進入嚙合(相當于齒距小),因齒輪齒厚減薄有側隙,開始時則不會接觸,而當它們前一對齒嚙合結束時,這一對齒則會突然接觸產生沖擊和噪音。

即就是齒輪沒有齒距誤差,但在嚙合中齒要受力仍會產生彈性變形,發生齒距變化或受力消失時要恢復原狀都會產生噪音。

結論:根據上述分析,齒輪在嚙合中接觸點脫離了理論位置,接觸處的齒距發生了變化就會引起振動,同時造成傳動轉速不均勻,發生瞬時速度變化,因而產生沖擊和噪音。

其次,①齒輪在加工轉序中不慎,造成齒面上有小的磕碰引起的毛刺,未予消除;②齒廓倒棱時,留下的毛刺、飛邊未予消除。用手沿齒向方向仔細觸摸檢查時,感覺十分明顯,由此而產生的嚙合噪音,也是產生異常噪音的原因之一,不容忽視,要引起足夠的重視。

四、對內齒圈和小行星輪嚙合的分析

對內齒圈和小行星輪的嚙合分析與大行星輪和太陽輪的嚙合分析同理,不再贅述。

五、防治措施

(一)分別對大行星輪及內齒圈齒頂倒棱

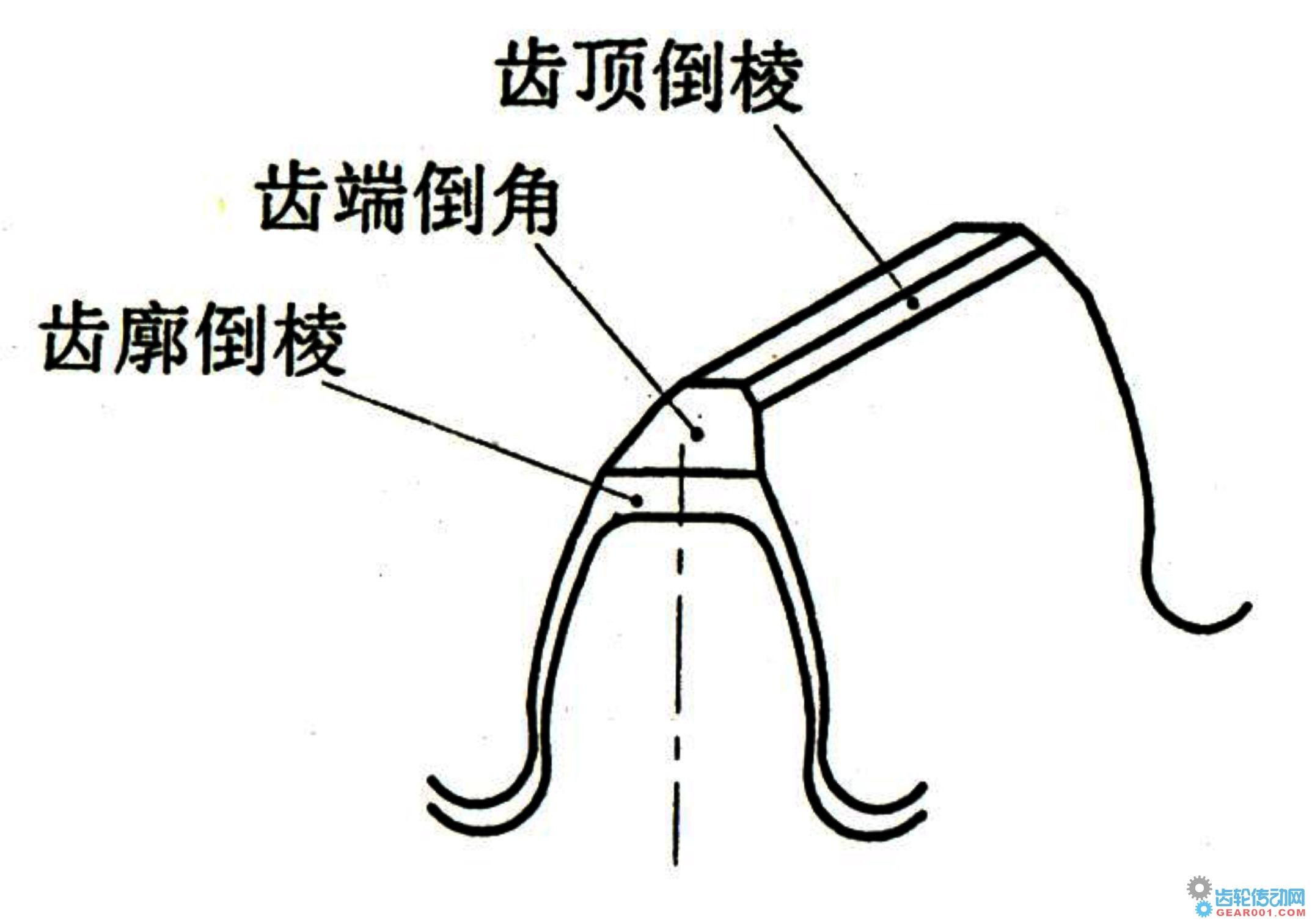

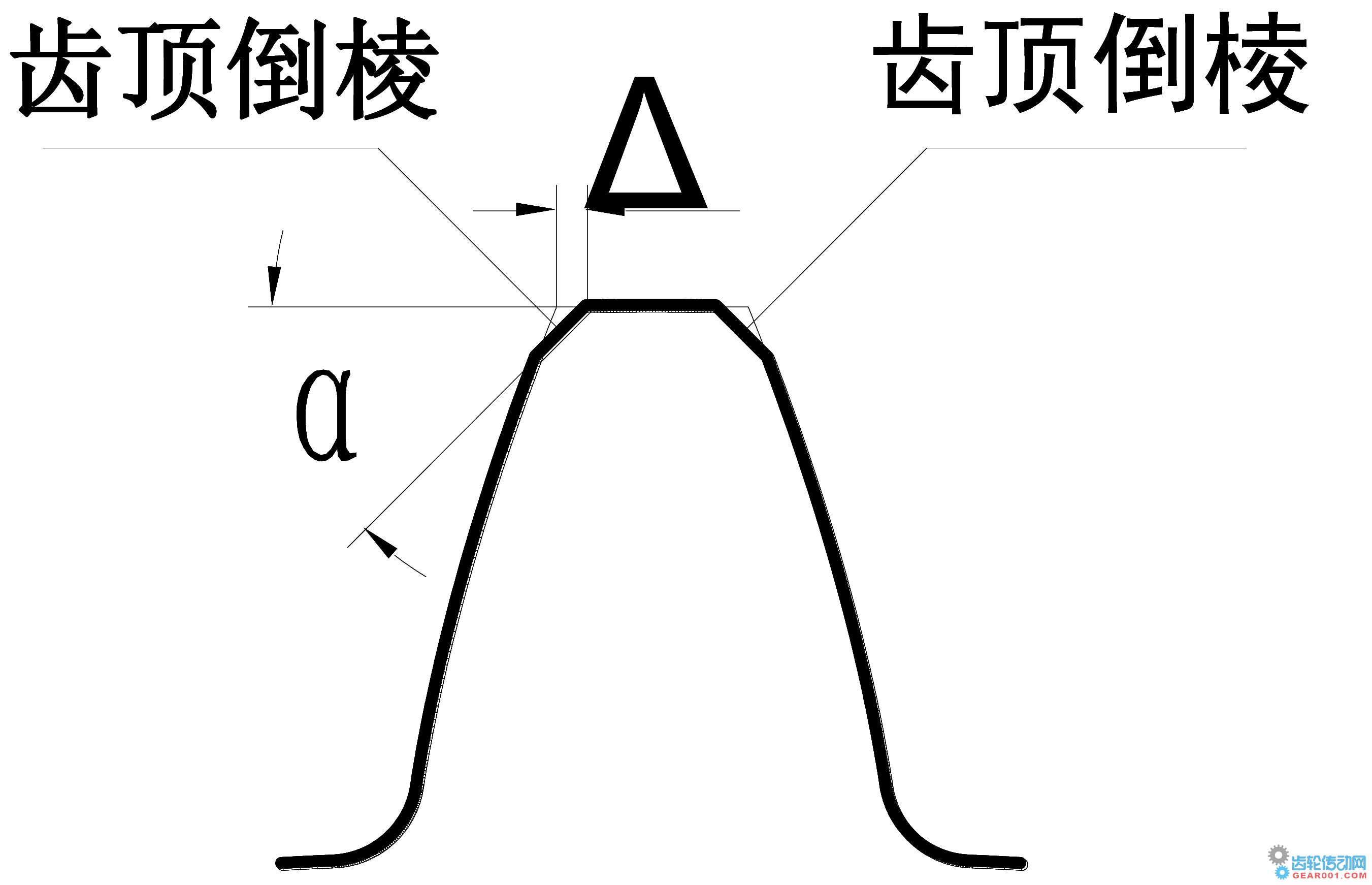

1、齒頂倒棱,見圖3所示(通常國內的刀具行業對其稱之為齒頂修緣)。

圖3齒頂及齒廓倒棱示意圖

見圖2所示。因Pb2>Pb1,則后一對輪齒在未進入嚙合區時就開始接觸,從而產生動載荷。為此將大行星輪齒頂倒棱,大行星輪的虛線齒廓為齒頂倒棱后的齒廓。實線齒廓為未經齒頂倒棱齒廓。由圖2可知,齒頂倒棱后的輪齒齒頂處的P′b2Pb1時,對齒頂倒棱的輪齒,在開始嚙合階段,相嚙合的輪齒的法節差就小,嚙合時產生的動載荷也就小,因此齒頂倒棱后必然會減小齒輪的噪音。對齒輪齒頂兩側進行齒頂倒棱,是降低齒輪嚙合噪音的有效手段。

2、齒頂倒棱的作用:

①可以減少齒輪嚙入和嚙出的沖擊,提高嚙合精度,提高嚙合齒輪的工作平穩性。

②可以減小動載荷,也可減小干涉產生,消除和減小由于沖擊產生的振動和噪音。

③保證大行星輪的齒頂高為標準值,不必將大行星輪齒頂圓車小,或將內齒圈齒頂圓車大,起到同樣的作用。

3、對大行星輪及內齒圈齒頂倒棱

為了減小動載荷,分別對大行星輪頂圓、內齒圈頂圓進行齒頂倒棱,通過齒頂倒棱減小動載荷,達到減小沖擊和降低噪音的目的。

4、進行齒頂倒棱的條件:

①因齒頂倒棱的結果,在直齒傳動中,使重疊系數(ε)小于1.089,不得進行齒頂倒棱。眾所周知,重疊系數越大,動載荷越小,嚙合噪音越低,強度也越高,傳動越平穩。

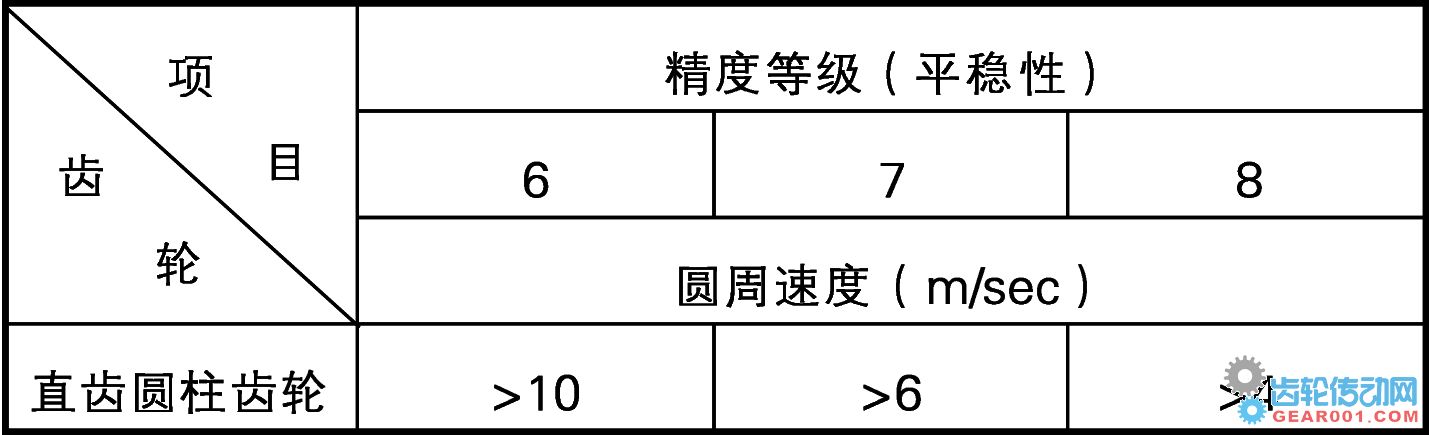

②對于外接圓柱齒輪,圓周速度的要求見下表,滿足要求時,進行齒頂倒棱。

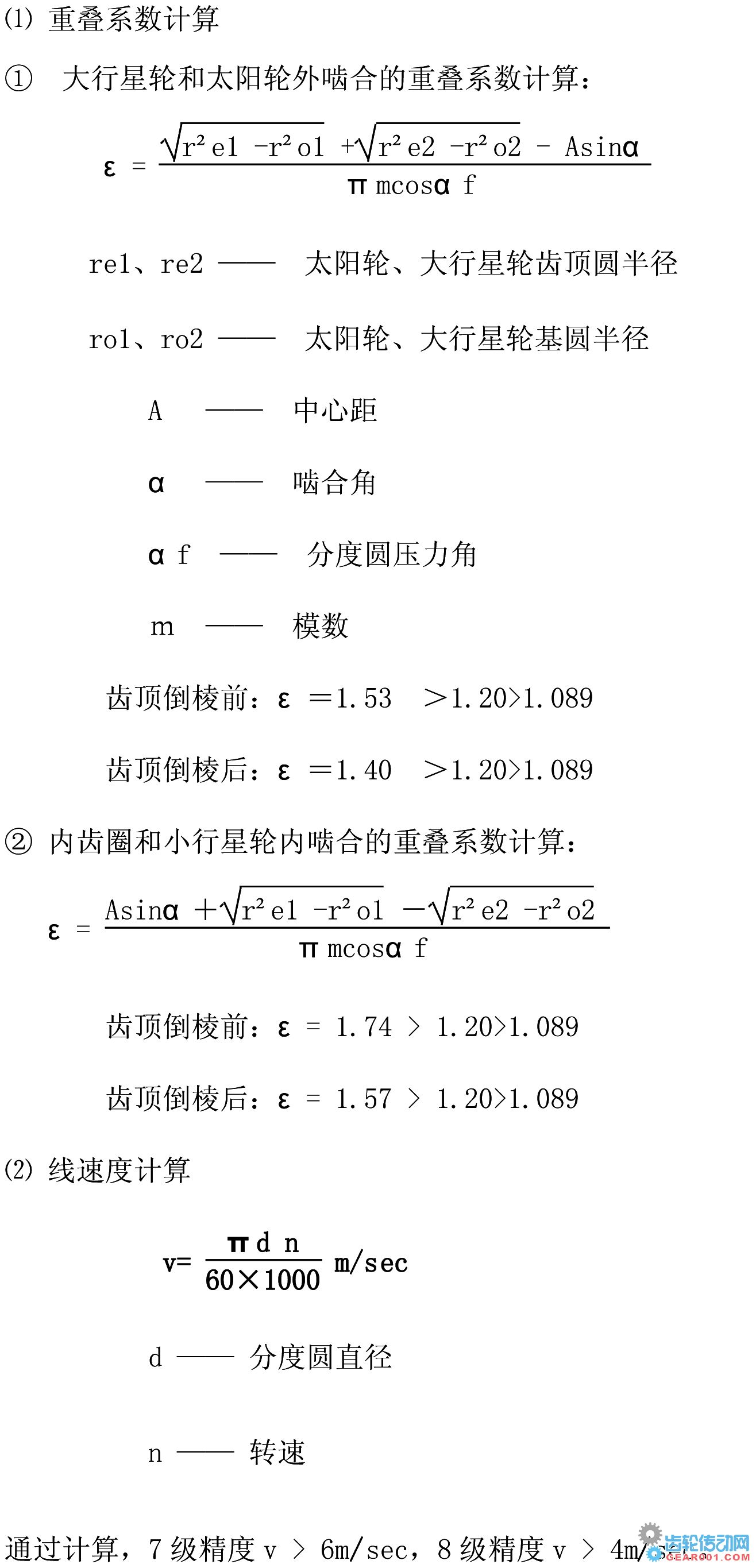

5、根據上述條件,對齒頂倒棱的計算

6、齒頂倒棱值的確定

對于高速齒輪傳動和表面經硬化的齒輪,為了降低齒輪嚙合噪音和避免磕碰及毛刺等缺陷,齒頂兩側要求齒頂倒棱。齒頂倒棱值過大,會降低齒輪的重疊系數;倒棱值過小又起不到倒棱的作用。齒頂倒棱的大小與齒輪的模數有關,齒頂倒棱值△與齒輪外徑公差和磨齒余量有關,圖紙要求的齒頂倒棱值是指成品尺寸。加工中應增大齒頂倒棱量,留足夠的余量加工,以保證精加工后的齒頂倒棱符合成品尺寸的要求。

圖4齒頂倒棱示意圖

根據筆者多年從事齒輪制造的經驗推薦△=(0.08~0.12)×m,模數小時取大值,反之取小值。另外齒頂倒棱的齒形角可以按α+(15°~25°)選取。如α=20°則取20°+25°=45°為宜。α-分度圓的壓力角。見圖4所示。

大行星輪齒頂倒棱值為0.8×45°;內齒圈齒頂倒棱值為0.9×45°。

(二)對參與嚙合的齒輪全部進行齒廓倒棱

①齒廓倒棱,見圖4所示。齒廓倒棱是沿齒輪端面的倒角,是防止由于小的磕碰造成齒面凸起而產生噪音和損傷嚙合齒面的一項重要的有效措施。

②齒廓倒棱之后對齒面的檢查。對齒廓倒棱后殘留在齒向方向齒面的毛刺、飛邊以及磕碰產生的毛刺,務必沿齒向方向將其通過人工修磨,予以消除,對此要引起足夠的重視。

(三)加大齒輪加工轉序中的工藝管理和防護,杜絕齒面間互相磕碰損傷,一旦出現磕碰引起的凸起、毛刺,務必通過人工修磨,予以消除。

(四)提高齒輪的制造精度,重點控制大行星輪及內齒圈的齒距誤差;提高齒面的表面粗糙度。

(五)控制齒輪用鋼的內在質量,提高熱處理技術水平,減小熱處理的變形量。

參考資料

1、《齒輪傳動噪聲的控制》夏卿坤等著《機械設計與制造》2005NO.3

2、《噪音與振動的控制》陳繹勤著中國鐵道出版社1981年7月

3、《汽車齒輪設計》張學孟著北京齒輪總廠1995年6月

4、《機床設計手冊》上冊機械工業出版社1979年

5、《磨齒工作原理》機械工業出版社1977年5月

6、《齒輪的倒棱技術》楊鐘勝《汽車工藝與材料》2009年第9期