【摘要】天然氣作為新型介質材料正在逐步替代傳統甲醇+丙酮作為滲碳介質。因為天然氣經凈化后使用狀況較為穩定,滲碳成本較低,使用過程中安全系數高于甲醇+丙酮作為滲碳介質的安全系數。因此,天然氣目前廣泛運用在熱處理多用滲碳爐和連續滲碳爐工藝中,而甲醇+丙酮將逐步退出熱處理工藝,本文就兩種介質優劣性做一簡述。

關鍵詞:熱處理,滲碳介質,比較

[Abstract]:Naturalgasasakindofnewmediamaterialsisgraduallyreplacetraditionalmethanol+acetoneascarburizingmedium.Becausethenaturalgaspurificationtheusesituationmorestable,carburizingwithlowcostandprocessintheuseofsafetycoefficienthigherthanmethanol+acetoneascarburizingmediumsafetycoefficient.Therefore,naturalgasisnowwidelyusedinheattreatmentfurnacemulti-purposecarburizingandcontinuouscarburizingfurnaceprocess,andmethanol+acetonewillgraduallyexitheattreatmentprocess,thispapertheadvantagesanddisadvantagesoftwokindsofmediumabrieflyreviewed.

Keyword:heattreatment,carburizingmedium,comparison

1.天然氣使用技術要求:

一般情況下天然氣指標硫(包括有機硫和無機硫)含量≤10mg/m3,甲烷含量≥95%,水含量:無游離水。這是天然氣公司將天然氣送至用戶前已進行過一次凈化處理的結果,但在熱處理爐中使用仍不能達到設備要求,因此在使用前再進行一次凈化處理,處理過后的天然氣可達到如下指標:硫含量≤4mg/m3,甲烷含量≥97%,水含量:無游離水,滿足設備使用要求。

2.天然氣滲碳介質的原理

天然氣的完全裂解需在1000℃以上,而一般的工件熱處理滲碳溫度均在900℃左右,如果直接將天然氣通入爐內進行分解,大量的天然氣作為滲碳介質通入爐內,在較低的溫度下不能充分裂解,易在爐內產生炭黑。所以,我們采用在爐外進行高溫裂解的方式,即使用氣體發生爐,空氣和天然氣以一定比例混合后,在1035℃左右在氣體發生爐內進行裂解,生成RX氣(H2、CO、N2的混合氣),用天然氣制備吸熱式氣氛的公式為:CH4+2.38空氣——>CO+2H2+1.88N2,Ni為催化劑,反應溫度≥1000℃。

由于,RX氣含碳量較低,而天然氣分解后含碳量較高。所以大量的RX氣作為載體氣形成滲碳氣氛,少量的天然氣作為富化氣起到調節碳勢的作用,使爐內氣氛碳勢滿足工藝要求。由于作為富化氣的天然氣是調節碳勢用氣,正常工作時需供給量較小,所以爐內不易積碳。

3.滲碳工藝及滲碳質量的比較

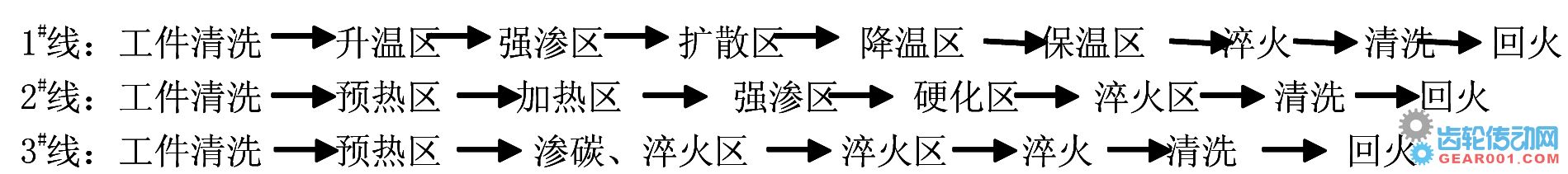

連續爐滲碳工藝近幾年來隨著技術發展和產品質量要求的提高,連續爐滲碳設備對淬火區域劃分的越來越細,下面是不同時期連續爐工藝方案,最早為3#線,最近為1#線:

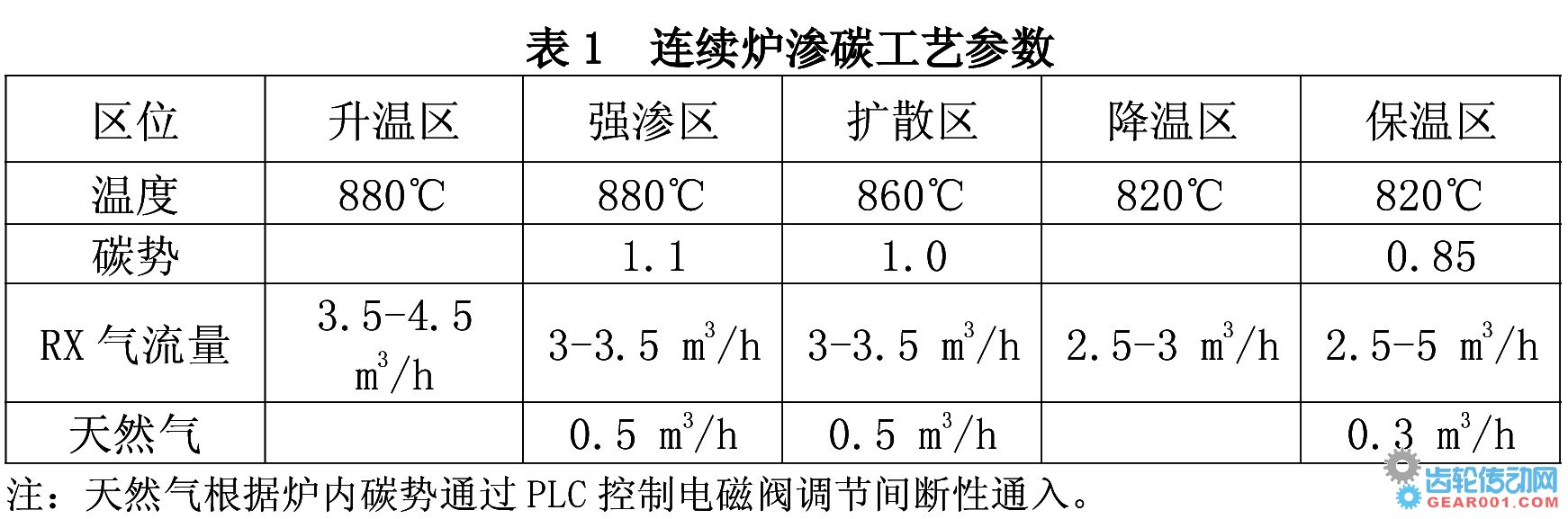

下面以1#線為例進行工藝分析,該爐工藝參數見表1,產品處理質量通過九點試驗均滿足要求,見表2。通過與其他滲碳爐對比四項產品參數差距不大,但對產品的變形量,不同的設備存在不同的變形量,1#線優于其他滲碳爐。這是在使用過程中,由于1#連續爐分為5個區,升溫區、強滲區、擴散區溫度分別為880℃、880℃、860℃,對于各區作為調節碳勢的天然氣,因進氣量較小,分解相對比較充分,降溫區不通天然氣,保溫區溫度只有820℃,而天然氣在850℃以下分解效果相對較差,導致降溫區碳勢上升較慢,不能達到工藝要求的碳勢,這也反映了在較低溫度下天然氣分解不充分的現象。如果保溫區碳勢不能滿足工藝要求,工件滲碳淬火后的表面質量就要受到影響。

在此狀況下,要滿足工藝碳勢的要求,可以有三種方式:

⑴將保溫區溫度提高至850℃,提高天然氣的分解率;

⑵增加保溫區天然氣的流量;

⑶使爐內氣氛形成由高碳勢區向低碳勢區流向。

顯然,第一種方式可以解決碳勢問題,但是對于精度要求較高的產品,這就要求熱處理變形量最小,且穩定性最好,而提高保溫區溫度后,工件的淬火變形量將會增加。所以,第一種方式不可行;第二種方式也可以解決碳勢問題,但是將導致天然氣的分解率更低,進而導致爐內大量的積碳,所以這一方式也不可行。第三種方法是在爐內使氣氛形成由高碳勢區向低碳勢區流向。由于強滲區、擴散區碳勢高于保溫區碳勢,擴散區門和降溫區門都沒有徹底將爐內封死,爐門底部與爐膛底部有約10Cm的縫隙,如果提高強滲區和擴散區RX氣的進氣量,同時通過調整前后廢氣排放口的排氣量,可以使爐內形成氣氛由強滲區流向擴散區再流向降溫區、保溫區得的流向,由于強滲區、擴散區碳勢均高于保溫區碳勢,所以當高碳是氣氛流向保溫區時,降溫區就只需進很少量的天然氣即可滿足碳勢的工藝要求,且由于天然氣的通入量非常少,所以不會造成保溫區積碳。所以第三種方式可以有效地解決碳勢不能滿足工藝要求的問題。

4.天然氣滲碳介質與甲醇+丙酮滲碳介質的比較

4.1.經濟性能比較

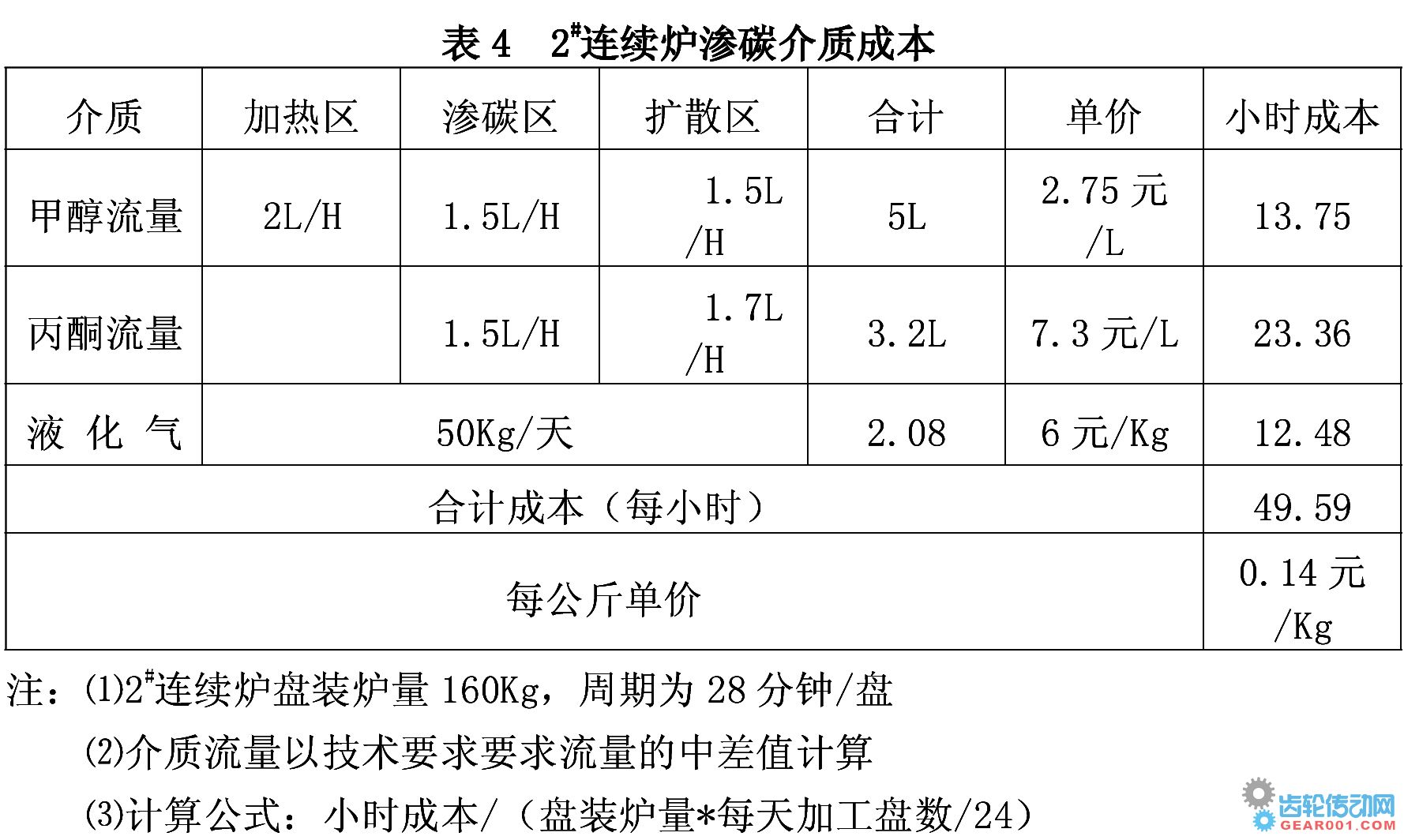

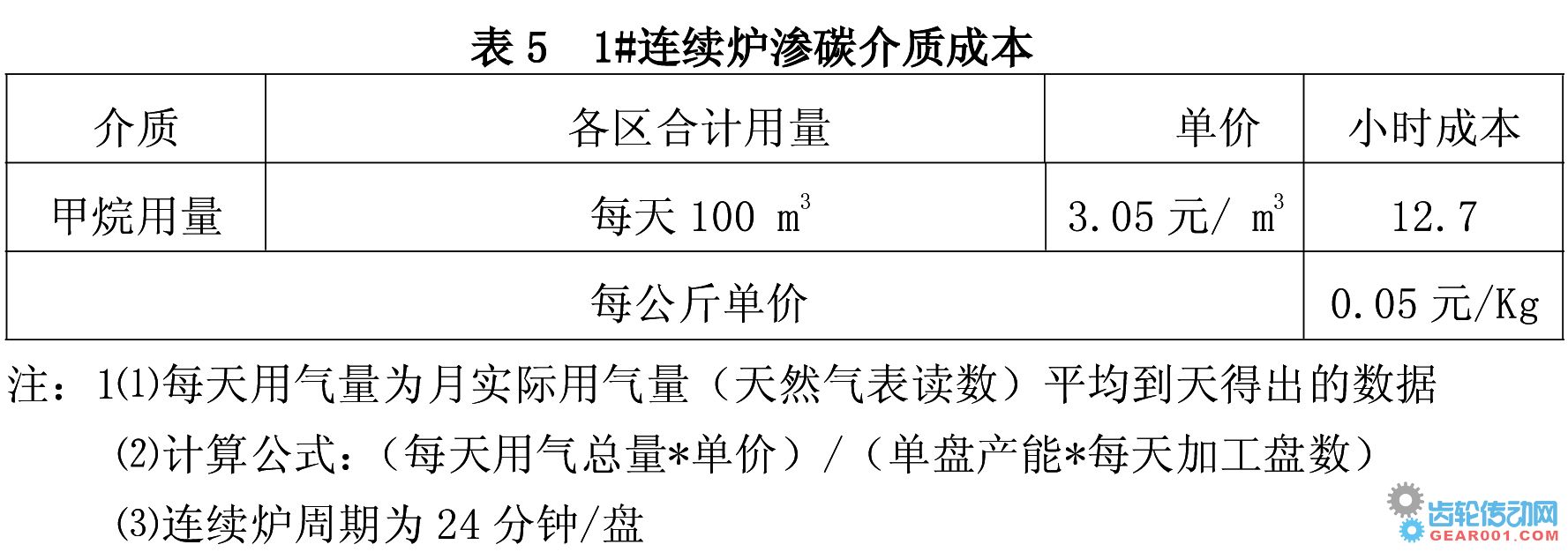

下面就1#連續爐同2#連續爐經濟性能進行比較,因為2#連續爐產能大于1#連續爐,為了更加準確的比較天然氣作為滲碳介質和甲醇、丙酮作為滲碳介質的經濟型,現將單位成本細分到加工每公斤產品的成本,設備產能以理論產能計算,見表4和表5。

顯然,使用天然氣作為滲碳介質的成本僅為甲醇+丙酮作為滲碳介質使用成本的1/3左右。

1#連續爐單條生產線年可節約成本(每年按照300天計算):

(0.14-0.05)*100*60*300=162000元。

4.2.安全性能的比較

甲醇+丙酮作為滲碳介質,就必須有介質儲存罐及介質房,按照安全標準,介質罐最多可儲存400L甲醇、丙酮,介質房現場常規會儲存兩桶甲醇、兩桶丙酮和10罐液化氣,共計650L介質,見表6。且每天需要用介質泵將介質由介質桶抽到高空中的介質罐里,介質儲存量較大,危險系數較高,每天需要補充介質,不方便。爐門點火和廢氣排放口點火還需要用液化氣,這就需要建一個液化氣房,存放一定數量的液化氣,液化氣易燃、易爆且為有毒氣體,危險系數較高。

用天然氣作為滲碳介質,不需要介質房,氣源接口是通過管道接入,接口處有用于安全控制的電磁閥,電磁閥后端接入設備用氣,前段埋在地下,如果氣體發生泄漏,氣體泄漏檢測器立即發送信號給電磁閥,可以馬上切斷氣源,所以天然氣相當于零庫存,安全系數較高。且使用天然氣作為滲碳介質,也可用于爐門點火。

5.結論

綜上所述,使用天然氣作為滲碳介質,有效地降低了熱處理滲碳淬火成本,由于天然氣采用管道輸送,大大減少輸送介質和更換天然氣的工作量,也不需要介質房和介質儲存罐,更不需要建立液化氣房,故安全系數大大提高。使用甲醇+丙酮,不但每天往介質儲存罐輸送介質,而且遇到明火極易產生爆炸危險。通過以上分析說明,天然氣作為滲碳介質無論在經濟性上、產品質量保證上還是在安全性上,大大優于傳統滲碳介質甲醇+丙酮。

作者簡介:

王幫宏,男,1987年安徽電大機械制造專業畢業,機械工程師職稱,安徽省綜合評標專家。現在安徽星瑞齒輪傳動有限公司從事技術和管理工作,曾擔任公司質量管理部部長、技術管理部部長、試制試驗部部長和市場部部長等職務。

王軍,男,助理工程師,2003年7月畢業于長安大學,現就職于安徽星瑞齒輪傳動有限公司工藝工程部,從事過熱處理、齒軸類機加工藝研究和現場質量管理、生產管理等工作,現負責熱處理、制齒加工工藝設計等。