摘要:某種型號38CrMoAlA錐齒輪在氣體滲氮過程中,表面疏松和脆性出現了較嚴重的超差,同時擴散層存在較嚴重脈沖狀和連續網狀的氮化物。經過分析影響因素,調整了工藝,由原來的二段滲氮法改為三段滲氮法,有效地控制了產品氮化層的表面疏松、氮化物的形態、脆性等,使產品完全符合使用和質量要求。

關鍵字:錐齒輪表面疏松氮化物脆性

TheQualityControlofGasNitridingTreatmentforBevelGearof38CrMoAlAMaterial

ABSTRACT:Theporosityandbrittlenessofsome38CrMoAlAbevelisoutoftoleranceinthegasnitridingprocess.andmoreseriouspulsedandcontinuousnetwork-likenitridesexistinthediffusionlayer.Throughasystematicanalysisofalltheinfluencingfactors,weusethree-stagenitridingprocessinsteadoftwo-stage.Themethodhaseffectivelycontrolledthesurfacerippingandthebrittlenessofnitridesinthenitridinglayer.

KEYWORDS:bevelgearsurfacerippingnitritesbrittleness

38CrMoAlA(GB/T3077-1999)是一種廣泛應用于齒輪滲氮類合金鋼材料,該材料制造的產品在機械性能和使用抗磨及抗疲勞指標較好,目前在齒輪材料上應用日趨廣泛。由于其中含有強烈形成氮化元素的Al和Mo,故氣體滲氮后擴散層的硬度可以達到很高(≥1000HV),但是往往導致產品脆性和疏松容易超差。我廠生產的某種型號的錐齒輪,在檢查樣件(齒形隨爐樣件)時,發現表面脆性和氮化物不合格,通過綜合原因分析和有效參數識別,隨后對產品進行了檢驗分析和質量改善。

1、齒輪生產和滲氮工藝

1.1生產工藝

該型號的錐齒輪的主要生產工藝為:原材料→鍛件→粗車→預備熱處理(調質)→精車→粗銑齒→精刨齒→滲氮處理→車→拋光→配對研磨。由于該錐齒輪結構特殊,既要保證齒部精度,又要滿足熱處理性能指標,同時錐齒輪為配對使用,在使用要求上對熱處理變形控制也提出了較高的指標,基于此制定了試驗工藝方案。

1.2滲氮工藝

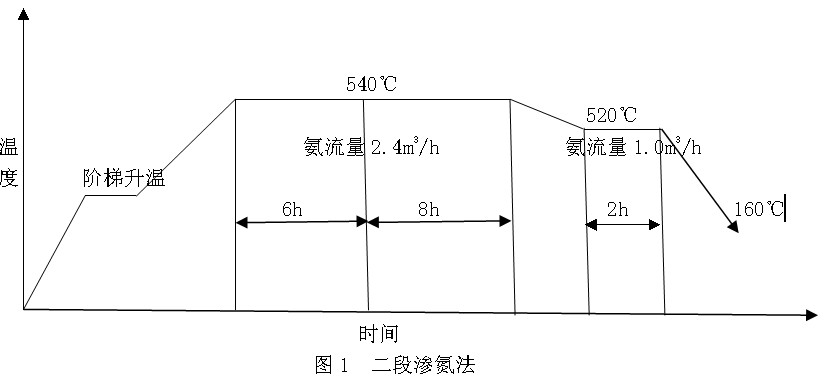

我廠采用負低壓真空滲氮處理,通過控制氨氣滴注量來調節氨氣的分解率。其中氨氣采用循環滴注,產品的裝夾方式為平放,先低溫入爐預氧化一段時間,隨后階梯升溫至滲氮溫度,具體工藝見圖1所示。

2、理化檢驗

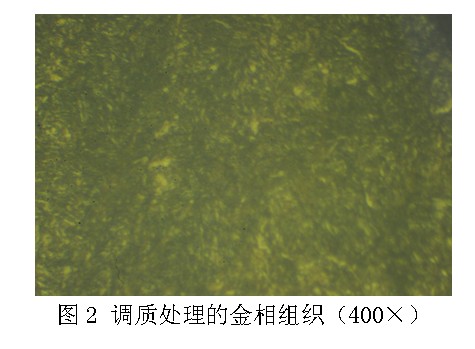

產品的預備熱處理為調質處理,金相組織為回火索氏體+少量托氏體+少量鐵素體,見圖2,金相組織評定為2級,符合產品技術要求。

錐齒輪氮化的技術要求為:氮化層深0.2-0.4mm,表面硬度≥800HV,氮化層脆性≦2級,化合物層疏松≦2級,氮化物≦2級。

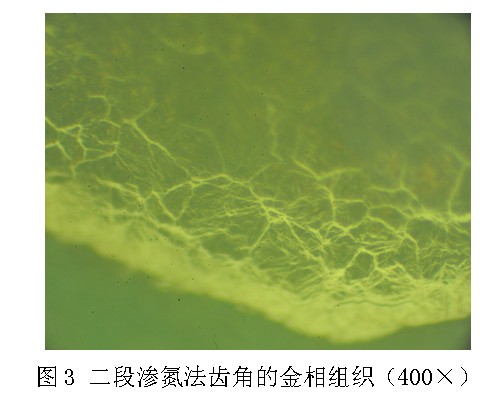

對產品進行理化檢驗,其表面硬度為1110-1130HV。用制樣機將錐齒輪的齒角處制成金相試樣,采用4%的硝酸酒精溶液腐蝕,在金相顯微鏡下觀察組織,見圖3。進過檢驗,產品氮化層深為0.37mm,化合物層深0.012mm。

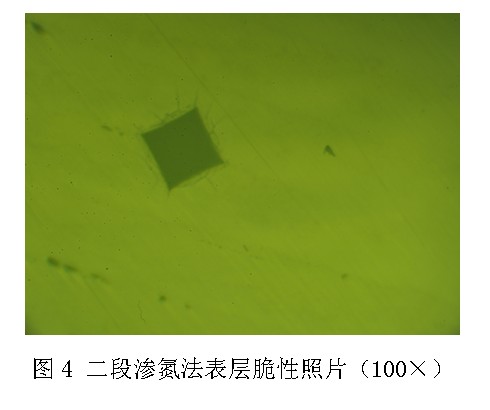

由圖3可知,在表層可見較密集點狀孔隙,疏松等級評定為3級。擴散層存在較為嚴重脈狀及少量連續網狀分布的氮化物,氮化物評定為4級。采用10kgf的維氏硬度測試脆性等級,發現三個邊都存在嚴重的裂紋,故脆性評定位為4級,見圖4。因此產品的氮化層疏松、脆性和氮化物形態等指標都不符合技術要求。此外,齒輪的表面還出現了不均勻的氧化色,且越往上層越嚴重,由此可見,在氮化過程中氨氣水分的含量過高。

3、工藝改進

3.1因素因子

氣體氮化過程中,主要受到滲氮溫度、滲氮時間、氨氣的分解率等的影響。同時這些因素之間又是相互約束的,溫度的提高有利于提高氨氣分解率,促進氮原子向鐵中轉移,時間的延長也能提高氨氣的分解率,而氨氣分解率還和氨氣的流量有關。在同一溫度下,降低氨氣的流量,可以提高氨氣的分解率,同時有利于促進氮原子向內部擴散,減小了表面氮原子的含量,有利于氮化層脆性和氮化物的改善。而且過高或者過低的氨氣分解率都會使滲層減少,因此合理地調節氨氣的分解率對產品的質量控制是很重要的。

3.2三段滲氮法

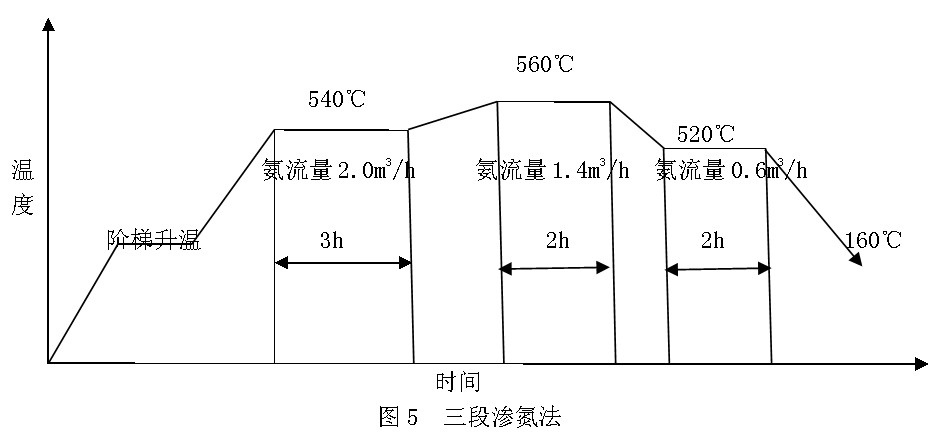

隨后對產品滲氮工藝進行了改進,采用三段滲氮法。同時為了有效地控制氨氣水分含量,采用新干燥劑來干燥通入氮化爐中的氨氣,并確保氮化爐未出現爐內漏氣等設備的影響。產品的具體工藝見圖5。

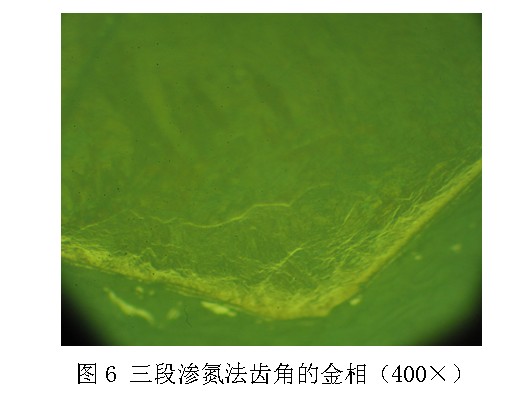

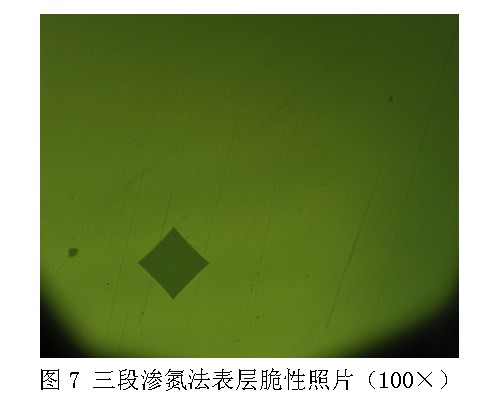

采取之前同樣的方式對產品進行了理化檢驗,其中表面硬度為950-950HV,滲氮層深為0.27mm,化合物層0.008mm。圖6為該工藝下錐齒輪齒角部位的金相組織。由圖可見,相對于圖3,化合物層較致密,表層有少量細點狀空隙,齒輪疏松評定為2級。擴散層中存在少量呈脈沖狀分布的氮化物,氮化物評定為2級。圖7為表面脆性照片,可見,在四方形的一邊出現了很少量的裂紋,故脆性評定為2級。由此可見,氮化后的技術指標完全符合產品的技術要求。

4、分析

38CrMoAlA滲氮鋼由于表面具有很高的硬度,較高的耐磨性,因此被廣泛的應用于齒輪、曲軸等產品。但是氮化過程中過高的硬度會使表層脆性增大,導致產品產生早期剝落,因此需要在實際生產過程中控制滲氮層的硬度,即通過控制化合物層疏松和擴散層氮化物的形態,來控制產品氮化層的脆性。

根據等活度時效沉淀硬化理論[1],采用二段滲氮法,可加速滲氮而使產品表面硬度不至于下降很多。主要是因為在滲氮第一階段(540℃)較長時間下形成的細小沉淀物在第二階段時仍相對穩定,不會明顯地長大。因此,采用三段滲氮法,即提高第二階段滲氮溫度至560℃),再加上一個短時較低溫度(520℃)的第三階段,可有效地控制細小沉淀物(ε、γ′等)的長大。

提高第二階段滲氮溫度,并降低氨氣的流量,因此提高了氨氣的分解率,降低了整體爐內的碳勢,增加了氮原子的活化能,促進了氮原子較快地向產品內部擴散,使產品的硬度梯度平緩。隨后,在第二階段滲氮的基礎上再增加了一個短時的三階段滲氮,其中,滲氮溫度降低至520℃,氨氣流量降低為0.6m3/h。這樣就提高了氨氣的分解率,雖然氮化物的形成消耗了固溶體中的氮,但是很快就可以從等活度的氣體中轉移到擴散層中,所以可促使氮原子更大程度地向內部擴散,增加了滲層的深度,降低了氣體氮化的時間,節約了成本,滲氮層深度同樣能達到技術要求。

隨著后期氨氣流量的減少,提高了氨氣的分解率,增加了滲層的深度,滲氮時間得到了減少,可有效地控制滲層ε相和γ′相長大粗化,改善表面疏松,降低表面氮含量,減小表面微裂紋的產生,進而可降低表面脆性,防止產品在后續使用過程中出現表面剝落等現象[2]。同時,表面粗大、連續網狀的氮化物也得到了很大程度地改善(見圖5)。但是由于氮化溫度提高了,所以氮化物出現了小部分集聚長大,減小了氮化物的彌散度,故表面硬度有所降低(940-950HV)。

5、結論

通過對該產品氮化工藝的調整,由二段滲氮法改為三段滲氮法,適當調整溫度和氨氣流量,在保證滲氮層深和表面硬度滿足技術要求的同時可有效地控制表面疏松、脆性和氮化物形態,防止后期使用出現表面脫落等現象,因此,針對這種型號的齒輪氣體氮化,改進后的工藝是可行和有效的。

參考文獻:

[1]JackKH.Nitriding[C].HeatTreatmentCommitteeofTheMetalsSociety.HeatTreatment′73.London,1975.

[2]潘健生胡明娟等.熱處理工藝學[M].北京:高等教育出版社,2009,1.

【作者簡介】

余學華(1968-)男,中船重工重慶清平機械廠技術中心從事齒輪熱處理工藝開發和技術研究

李泉(1985-)男,碩士研究生,中船重工重慶清平機械廠技術中心從事齒輪熱處理工藝技術和材料研究

李煒斌(1971-),男,中船重工重慶清平機械廠技術中心從事技術管理和齒輪設計工藝技術研究

E-mail:cqqp489@163.com