在汽車制造業, “平臺戰略”的理念非常簡單,但是卻十分有效:制造商不再針對每種款型生產完全獨特的發動機、變速器和部件,而是針對類似車型大量使用“通用件”。這導致了產量大增,研發費用和單位成本降低。然而隨之而來的生產熱潮直接導致了一個問題,使用什么技術才能有效地管理產量增長——尤其是,大部分部件的加工要求越來越精準。正是在這一背景下,EMAG ECM 目前研發出新的機床,將電化學金屬加工(ECM)這項革新技術與汽車部件的高速批量生產需求結合起來。目前,配備多進程模塊(MPM)的新型 ECM 設備已在一家汽車供應商成功運行,它能夠在數秒內,為汽車發動機生產出高質量的噴油嘴。

現代化汽車生產中,所面臨的決定性挑戰可以用“批量和質量”這一關鍵詞很好地概括。各個部件必須高精度生產且無瑕疵地出廠。同時,各個加工步驟必須在短短幾秒鐘之內完成。柴油發動機的噴油嘴就是一個好例子:每個六缸發動機上配有六個噴油嘴。與此同時,相同的噴油嘴也可用于其他不同的發動機。因此,在原始設備制造商的生產網絡中,供貨商需要生產提供大量噴油嘴,并且每個噴油嘴的精度極高,所以燃油噴射過程將以同樣的精確度進行。現在如何才能更有效地保證噴油嘴產量的增長? “當我們開始研發新型的 ECM 機床時,我們就考慮到此類和類似的部件”,EMAG ECM 公司管理層成員 Richard Keller 解釋說,該公司是電化學金屬加工(ECM)技術企業,隸屬于埃馬克集團,總部位于 德國小鎮 Gaildorf,“我們的首要目標是在單臺機床中,盡可能多的集成加工及輔助工藝——包括不同的 ECM 工位、工件輸送系統以及最終清洗和保護涂層。為此可根據任務要求采用不同的工藝模塊,其功能和數量均可根據工作任務靈活調整。每項工藝過程均通過內置的工件輸送系統相互聯接。最后,設備輸送出完美無缺的部件。”

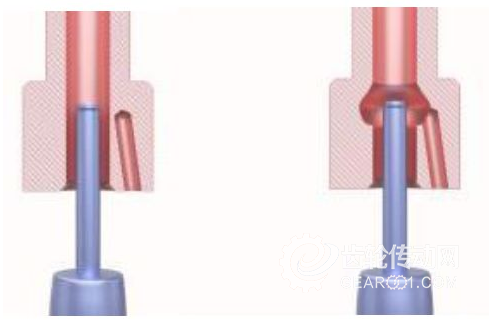

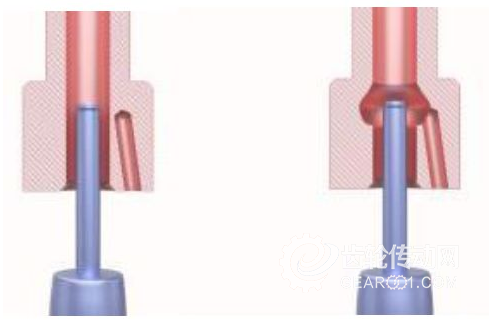

ECM巨大的優勢使用戶受益無窮。例如,即使在加工硬度極高的材料時,也可保證所使用刀具的磨損為最低,正如此處展示的整體葉盤加工。而且工件不會因受熱而有任何損壞,加工精度在微米范圍內。

行程短——占地小

這可為用戶帶來眾多好處,這一點顯而易見:一方面,一體化結構的機床占地小——例如清洗等工藝不再需要在外部設備中完成。另一方面,在結構緊湊的機床內行程非常短。借助集成的桁架輸送系統將部件從一個模塊輸送到下一個模塊。但所使用的 Bosch Rexrodt 夾持技術必須為此專門進行調整——目標是,與之前的系統相比,所需的占地空間減少一半,以確保機床的緊湊性。同時該技術具有高動態性及高精度性。最終實現通過現有模塊以秒為單位對部件進行加工。

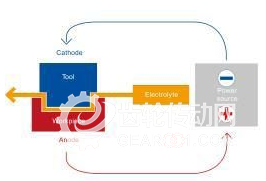

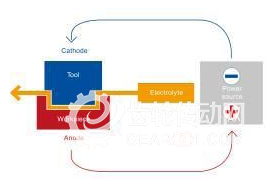

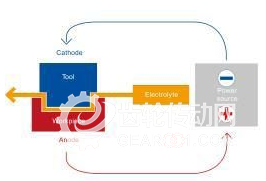

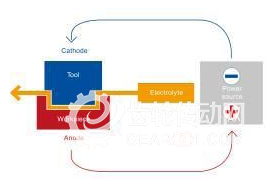

至于使用哪些清洗模塊和 ECM 模塊,則取決于所要生產部件的要求。所以,EMAG ECM 為每個客戶個性化配置 MPM 設備。例如可將標準的四個 E CM 工位擴展至最多六個 ECM 工位。每個工位又可同時加工如 4、8 或者 12 個部件。同時該機床既可進行每個ECM工位單獨的工藝加工(例如:OP 10、OP 20、OP 30 和 OP 40),或者同時進行所有ECM工位工藝重復加工(例如:4 x OP 10),以進一步提高機床的生產量。無論哪種選擇,用戶都可從電化學金屬加工技術中受益。例如可以將使用的刀具磨損降至最低。此外整個加工過程不會對工件造成熱損傷。因為它是通過一種幾乎不接觸的技術實現:借助直流電源或脈沖源將工件化作為陽極而刀具化作為陰極。在這兩種電極之間流動的電解液可以分離工件上的金屬離子。由于鏡像原理,刀具陰極的形狀即可塑造所需的工件幾何形狀,所以材料僅在需要的地方被移除。此項技術大大簡化了一系列部件的工序,同時ECM 技50 術無需再加工毛刺。“一個巨大的好處是,客戶無需投資去毛刺機床而且還減少了機床的占地面積”。Keller 強調說。

基本原理起到極大作用:在液體狀電解液中,陽極和陰極之間會產生電荷交換,其以極高的精度對工件進行有針對性的加工。

汽車制造行業中的多種應用可能性

在“噴油嘴”的示例中,配備多進程模塊的新型 ECM 設備在使用中已凸90 顯多項優勢。單個噴油嘴的加工僅用時 15 秒。

在“噴油嘴”的示例中,配備多進程模塊的新型 ECM 設備在使用中已凸顯多項優勢。加工單個噴油嘴僅需 15 秒,在一臺機床中,配備的四個 ECM 工位、兩個清洗工位和一個保護涂層工位,每個ECM工位都可以同時加工4個工件。此外,整個加工過程達到了無法想象的精確度。在個性化配置的 MPM 機床上還可加工其它什么部件?“汽車制造中適合的部件范圍非常廣泛”,Keller 回答說。“其范圍可涉及從渦輪及其外殼,以及凸輪和活塞以及各種傳動元件,諸如同步件和驅動軸等。根據要求,使用 ECM 可完成表面加工、鉆孔和拉削工序或者去毛刺等工作。”

大批量、高精度、占地小——EMAG ECM 專家堅信所設計的 MPM 方案的定會成功。汽車制造業中,產量的普遍提高在某種意義上說,總體趨勢是與此概念不謀而合。此外,也可以考慮將一臺精巧的 MPM-ECM 機床集成到大型 EMAG 機床工序鏈中。例如,它可完成從車削和磨削到最終的 ECM 去毛刺或 ECM 拉削。“我們新技術的緊湊型構造開辟了全新的可能性”,Keller 最后肯定道。

現代化汽車生產中,所面臨的決定性挑戰可以用“批量和質量”這一關鍵詞很好地概括。各個部件必須高精度生產且無瑕疵地出廠。同時,各個加工步驟必須在短短幾秒鐘之內完成。柴油發動機的噴油嘴就是一個好例子:每個六缸發動機上配有六個噴油嘴。與此同時,相同的噴油嘴也可用于其他不同的發動機。因此,在原始設備制造商的生產網絡中,供貨商需要生產提供大量噴油嘴,并且每個噴油嘴的精度極高,所以燃油噴射過程將以同樣的精確度進行。現在如何才能更有效地保證噴油嘴產量的增長? “當我們開始研發新型的 ECM 機床時,我們就考慮到此類和類似的部件”,EMAG ECM 公司管理層成員 Richard Keller 解釋說,該公司是電化學金屬加工(ECM)技術企業,隸屬于埃馬克集團,總部位于 德國小鎮 Gaildorf,“我們的首要目標是在單臺機床中,盡可能多的集成加工及輔助工藝——包括不同的 ECM 工位、工件輸送系統以及最終清洗和保護涂層。為此可根據任務要求采用不同的工藝模塊,其功能和數量均可根據工作任務靈活調整。每項工藝過程均通過內置的工件輸送系統相互聯接。最后,設備輸送出完美無缺的部件。”

ECM巨大的優勢使用戶受益無窮。例如,即使在加工硬度極高的材料時,也可保證所使用刀具的磨損為最低,正如此處展示的整體葉盤加工。而且工件不會因受熱而有任何損壞,加工精度在微米范圍內。

行程短——占地小

這可為用戶帶來眾多好處,這一點顯而易見:一方面,一體化結構的機床占地小——例如清洗等工藝不再需要在外部設備中完成。另一方面,在結構緊湊的機床內行程非常短。借助集成的桁架輸送系統將部件從一個模塊輸送到下一個模塊。但所使用的 Bosch Rexrodt 夾持技術必須為此專門進行調整——目標是,與之前的系統相比,所需的占地空間減少一半,以確保機床的緊湊性。同時該技術具有高動態性及高精度性。最終實現通過現有模塊以秒為單位對部件進行加工。

至于使用哪些清洗模塊和 ECM 模塊,則取決于所要生產部件的要求。所以,EMAG ECM 為每個客戶個性化配置 MPM 設備。例如可將標準的四個 E CM 工位擴展至最多六個 ECM 工位。每個工位又可同時加工如 4、8 或者 12 個部件。同時該機床既可進行每個ECM工位單獨的工藝加工(例如:OP 10、OP 20、OP 30 和 OP 40),或者同時進行所有ECM工位工藝重復加工(例如:4 x OP 10),以進一步提高機床的生產量。無論哪種選擇,用戶都可從電化學金屬加工技術中受益。例如可以將使用的刀具磨損降至最低。此外整個加工過程不會對工件造成熱損傷。因為它是通過一種幾乎不接觸的技術實現:借助直流電源或脈沖源將工件化作為陽極而刀具化作為陰極。在這兩種電極之間流動的電解液可以分離工件上的金屬離子。由于鏡像原理,刀具陰極的形狀即可塑造所需的工件幾何形狀,所以材料僅在需要的地方被移除。此項技術大大簡化了一系列部件的工序,同時ECM 技50 術無需再加工毛刺。“一個巨大的好處是,客戶無需投資去毛刺機床而且還減少了機床的占地面積”。Keller 強調說。

基本原理起到極大作用:在液體狀電解液中,陽極和陰極之間會產生電荷交換,其以極高的精度對工件進行有針對性的加工。

汽車制造行業中的多種應用可能性

在“噴油嘴”的示例中,配備多進程模塊的新型 ECM 設備在使用中已凸90 顯多項優勢。單個噴油嘴的加工僅用時 15 秒。

在“噴油嘴”的示例中,配備多進程模塊的新型 ECM 設備在使用中已凸顯多項優勢。加工單個噴油嘴僅需 15 秒,在一臺機床中,配備的四個 ECM 工位、兩個清洗工位和一個保護涂層工位,每個ECM工位都可以同時加工4個工件。此外,整個加工過程達到了無法想象的精確度。在個性化配置的 MPM 機床上還可加工其它什么部件?“汽車制造中適合的部件范圍非常廣泛”,Keller 回答說。“其范圍可涉及從渦輪及其外殼,以及凸輪和活塞以及各種傳動元件,諸如同步件和驅動軸等。根據要求,使用 ECM 可完成表面加工、鉆孔和拉削工序或者去毛刺等工作。”

埃馬克 ECM 的新型 MPM 機床:在最小空間內實現部件的各種加工進程。

大批量、高精度、占地小——EMAG ECM 專家堅信所設計的 MPM 方案的定會成功。汽車制造業中,產量的普遍提高在某種意義上說,總體趨勢是與此概念不謀而合。此外,也可以考慮將一臺精巧的 MPM-ECM 機床集成到大型 EMAG 機床工序鏈中。例如,它可完成從車削和磨削到最終的 ECM 去毛刺或 ECM 拉削。“我們新技術的緊湊型構造開辟了全新的可能性”,Keller 最后肯定道。