為了提高成品零件的性能,使其重量更輕、強度更高,并獲得其他特定屬性,各種新的工件材料正被不斷開發。為了加工這些新材料,切削刀具必須適應其極具挑戰性的加工特性。

用于加工三種含鋁復合材料:鋁化鈦、高硅鋁合金和鋁—鋰合金的切削刀具就集中體現了這一特點。雖然這些材料算不上是真正的“新冶材料,但為了創造對“新冶材料的市場需求,需要進行多年(有時甚至數十年)的加工應用工作。在為提高成品零部件的性能而改變工件材料的冶金特性時,通常會導致材料的可加工性下降。

鋁化鈦(TiAl)

鋁化鈦(尤其是γ-TiAl)主要用于制造噴氣發動機的渦輪葉片,它可以使新一代的發動機重量更輕、燃油效率更高。TiAl材料在汽車上的應用(如制造渦輪風扇、發動機氣門等)也引起人們越來越大的興趣。一家瑞典的3D打印企業Arcam AB公司正在研究利用3D打印技術為汽車行業制造TiAl渦輪增壓器。

加工TiAl材料(其鈦含量和鋁含量大約各為50%)的主要困難在于它既有很高的硬度,又有極好的耐磨性。此外,它對切削條件也非常敏感,其表層或次表層極易開裂。

工具制造商山高刀具公司培訓和技術服務經理Don Graham指出:“加工TiAl時,通常需要采用刃口鋒利的刀具,以盡量減小工件的表面破損。還有一個矛盾的問題:為了避免擠壓工件表面和產生裂紋,可能需要采用較小的切深;但與此同時,為了使切屑能吸納和帶走盡可能多的切削熱,用戶又希望能增大切屑厚度。”

為了達到平衡,在立銑加工TiAl工件時,可采用相對較高的表面切削速度(如30m/min,但與加工鋼和鑄鐵相比,這一速度相對較低)以及使用更鋒利的切削刃。這就需要以小的切深進行切削,但又不能過小,以免切削刃溫度過高。

既然加工TiAl材料成本高、難度大,為何發動機制造商仍然愿意使用它呢?Graham解釋說:“首先,TiAl材料很輕;其次,它具有非常好的高溫性能;第三,可以用TiAl替代Inconel合金制造工作溫度極高的發動機后端,而它的重量僅為Inconel合金的一半。冶TiAl材料能耐受噴氣發動機的高溫烈焰,使其成為可應用于該領域的理想材料。

工具制造商山特維克可樂滿公司全球工程項目辦公室經理Bill Durow也認為,TiAl材料在航空航天領域的應用前景非常好。他說:“TiAl是噴氣發動機內部鎳基合金零部件的理想替代材料,它的密度是鎳基合金的兩倍,有助于提高發動機的推力重量比。目前,TiAl已用于制造噴氣發動機的低壓和高壓葉片。”

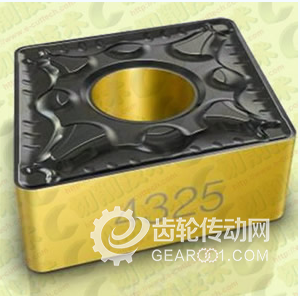

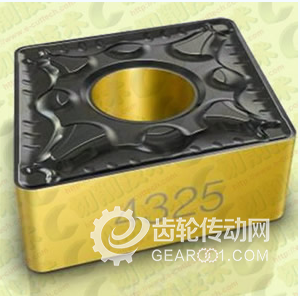

最近,山特維克可樂滿對一系列γ-TiAl鍛造零件進行了切削試驗。該公司的加工應用高級工程師MikeMagro說:“這種材料表面呈鱗片狀,并有許多凹坑,但實際切削過程并不困難。我們用RCMT紐扣式刀片清除了表層鱗片,并用GC4325 CNMG型80度刀片進行了車削加工(見圖1)。總的來說,車削試驗更成功,加工出工件特征的基本形狀,然后用標準的CoroCut QD刀片將其切斷。我們已習慣加工航空航天業的各種難加工材料,因此切削TiAl還算不上真正的挑戰。”銑削試驗所用刀具為CoroMill 300銑刀(見圖2)。

Magro指出,磨蝕性工件材料產生的粉塵狀切屑可能會堵塞冷卻液系統的過濾器。Durow說:“我們試驗所用的機床配備了一個30μm的前置過濾器和一個5μm的精細過濾器,可以解決切屑堵塞問題。”他還指出,車削TiAl時,切削溫度比車削鎳基合金時稍高一些。車削加工TiAl的表面切削速度為40m/min,銑削加工的切削速度為33m/min,切斷加工的切削速度為27m/min。

由于TiAl材料能承受高溫,它在噴氣發動機中的其他應用還包括一些非旋轉零部件,如傳統上用625 Inconel合金制造的支架。

加工諸如TiAl的一些“新”材料可能并不總需要設計新型刀具。在許多情況下,可以采用新的涂層對現有刀具進行改性。大昭和精密工具公司(BIG Kaiser Precision Tooling Inc.)Sphinx系列刀具產品經理Cory Cetkov-ic表示:“我們與刀具涂層供應商合作,確定開發新的涂層。我們把涂層供應商請到刀具庫,以確定加工特定材料的最佳涂層。對于TiAl,通常采用多層涂層,例如,底層采用能提高強度的硬涂層,而頂層則采用光滑的薄涂層,以防止產生積屑瘤(BUE),并有利于排屑。”

銑削加工TiAl時,山高刀具公司推薦使用細晶粒整體硬質合金刀具(如Jabro系列立銑刀),雖然與標準立銑刀相比成本更高,但它在這種具有挑戰性的加工中有更優異的性能。車削加工TiAl時,如果刀具安裝可靠,工件夾持牢固,采用較大的切入角有助于減小車刀切深線處的溝槽磨損,這種磨損可能會引起刀具崩刃和加快刀具磨損進程。

Graham解釋說:“如果能增大刀具的切入角度,就會有更多切削刃參與切削,并使溝槽磨損寬度分散到更多切削刃上。你可能認為,如果參與切削的切削刃增加30%,刀具壽命也將延長30%,但實際上刀具壽命可以延長四倍之多。”

由于存在刀具切深線溝槽磨損的加工挑戰,許多加工車間正在試驗用金剛石刀具來加工TiAl。在使用金剛石刀具時,必須降低切削刃的工作溫度,以防止刀具熔解。為此,山高刀具公司建議:用熱容量高的高壓澆注冷卻液對切削刃處進行強制冷卻(如使用Jetstream Tooling冷卻系統)。

航空航天供應商已對TiAl材料的加工進行了大量投資。例如,三井精機(Mitsui Seiki)已經提供了多種加工TiAl材料噴氣發動機渦輪葉片的機床。目前最大的用戶是日本AeroEdge公司,它使用28臺專用機床來生產TiAl葉片。Mori Seiki美國公司總裁Scott Walker也認為,金剛石刀具在加工TiAl時表現優異。三井精機演示了用CVD金剛石涂層刀具加工TiAl的實例:切削速度100m/min,主軸轉速3979r/min,每齒進給量0.04mm,進給率637mm/min,粗加工走刀步距0.5mm,精加工走刀步距0.4mm。每把刀具價格475美元,不過,由于金剛石刀具成本較高,三井精機的大多數用戶還是選用刃口非常鋒利、涂覆硬涂層的硬質合金刀具來加工TiAl材料。

肯納金屬公司產品工程高級工程師Edwin Tonne指出,γ-TiAl具有極高的加工硬化傾向,提高切削速度會顯著增加其硬度。在一次切削試驗中,當切削速度稍有提高時,工件的布氏硬度就馬上從320增大到400。

Tonne指出:“可實現經濟刀具壽命的合理切削速度大約為30-40m/min,比切削Ti6-4鈦合金時大約低30%-40%。需要使用具有大前角和大后角的刀片,如果采用的每齒進給量超過0.1mm,就有可能發生崩刃,甚至損壞刀具。如果將每齒進給量保持在0.1mm以下,就能在安全的切削條件下進行加工,刀具只會出現正常的后刀面磨損。”

由于TiAl的含鋁量較高,另一個問題是有些刀具涂層與鋁具有化學親和力,從而會造成一些加工問題。為此,Tonne建議采用硼化鈦涂層,這種涂層可使刀具切削刃保持鋒利,并且與鋁沒有化學親和力。

保持較小的徑向吃刀量(接觸弧長)有助于改善TiAl的可加工性。Tonne說:“如果徑向吃刀量保持在10%(即小的切削寬度),就可以采用更高的切削速度和進給率。冶他指出,使用肯納公司專為加工鋁合金而設計的7745 VOD-441刀片和7713 VR-701紐扣銑刀可以成功實現TiAl的面銑加工。同樣,XE和XER整體硬質合金立銑刀也能有效加工TiAl。

新型鋁合金

新型鋁基材料在其他方面的應用也在取得進展。高強度鋁合金正被用于制造更多的汽車和航空零部件,汽車制造商已能對用難加工的高硅鋁合金制成的發動機缸體和缸蓋進行面銑、鉆削和鉸削加工。

純鋁重量輕、硬度低,但添加碳化硅和其他形式的硅以后,其強度、硬度、剛度和壽命都顯著提高。但是,硅的加入也增大了其磨蝕性,硅的含量越高,鋁合金的磨蝕性也越強。例如,Reynolds 390鋁合金的碳化硅含量為17%-19%,因此具有極強的磨蝕性。

金剛石刀具或硬度極高的微晶整體硬質合金刀具是加工高硅鋁合金的首選。不過,在此類材料的加工中,金剛石刀具有更明顯優勢。即使是硬度極高的硬質合金牌號,其刀具壽命也非常短(大約3-5min),與之相比,金剛石刀具的壽命可達1h。

這些高硅鋁合金汽車零件的加工通常需要采用大直徑銑刀。山高刀具公司將其有4個硬質合金切削刃的Quattromill銑刀和16個切削刃的Double Octomill銑刀應用于這種加工(見圖3)。

山高刀具公司先進材料產品經理Aaron-Michael Eller指出,硅鋁合金的可加工性與其含硅量成反比,硅鋁合金的種類很多,含硅量通常決定了其機械加工性能。

由于鋁合金硬度較低,因此很容易產生BUE(即工件材料粘附在刀具切削刃上形成積屑瘤),造成工件表面光潔度變差和刀具壽命縮短。刀具上的積屑瘤也可能沉積在工件上,當積屑瘤從切削刃上掉落時,可能會從刀具上帶走一些材料顆粒,并導致刀具提前失效。

由于存在形成積屑瘤的潛在風險,山高公司建議采用刃口鋒利和輕度制備的正角硬質合金刀具和光滑的高光潔涂層來加工高硅鋁合金。Eller解釋說:“正角刀片使我們能剪切而不是推擠(或拖曳)低硬度工件材料(使用負角刀片時有時會發生這種情況)。光滑涂層可以改善潤滑性能,使切屑能從切削刃處流暢排出。對刃口的倒棱制備可以增強抗衡材料磨蝕性所需的強韌性。”

為了盡可能保持切削刃的鋒利度,聚晶金剛石(PCD)刀具的刃口制備得非常鋒利,并且不使用涂層。加工高硅鋁合金時,采用亞微米晶粒結構的PCD牌號也可以減輕積屑瘤的影響。

BIG Kaiser公司的Cetkovic指出,與加工TiAl一樣,采用新型刀具涂層也可以改善高硅鋁合金的切削性能。“我們用Sphinx標準刀具加工硅鋁合金,并利用新開發的創新涂層來提高切削性能和刀具壽命。冶與每把未涂層刀具只能加工5個零件相比,每把涂覆了新型涂層的刀具可加工250個零件。同樣,這種多層涂層的底層為高強度硬涂層,外層則為能改善排屑性能并有助于防止積屑瘤的光滑涂層。

Cetkovic說:“對于鋁合金加工,我們有材質為微晶硬質合金的系列直槽鉆頭,這些鉆頭能以極高的切削速度和進給率進行鉆削,而其直槽設計縮短了切屑從刀具排出必經路徑的長度,從而優化了排屑性能。每把刀具通常可以加工幾萬個工件。冶例如,一支長徑比為40/1的鉆頭可加工高達72,000個高硅鋁合金汽車零件。

Cetkovic指出:“雖然此類刀具價格不菲,但使用它們的加工車間很清楚,自己花錢購買的并不只是鉆頭,而是加工出的孔。一把刀具400美元看似昂貴,但如果它能加工出72,000個孔,實際上性價比相當高。

冶鋁—鋰合金

在全球航空航天行業,新型鋁—鋰合金材料的應用正方興未艾。這種低密度合金集重量輕、裝配和維護成本低、可采用先進焊接技術(如摩擦焊)等優勢于一身。較低的合金密度和優良的材料特性使航空制造業可以優化飛機的結構設計,用它設計的航空結構件可以減重25%,而飛機重量的減輕可以降低油耗和減少CO2排放。

全球主要的鋁—鋰合金材料供應商之一是總部位于巴黎的Constellium公司,為了支持航空項目的技術創新,該公司經過幾十年的持續研發,成功生產出了Airware高性能鋁—鋰合金。2010年開始全面供貨的Airware合金非常適合用于制造各種主要的航空結構件(見圖6)。除了鋁和鋰以外,Airware合金中還包含作為主要添加元素的銅和銀。

Constellium公司客戶應用工程總監Sylvain Henry介紹說:“由于Airware合金具有更好的抗疲勞和抗腐蝕能力,可以提高飛機構件的耐用性,從而使航空公司能夠延長其維修間隔時間。Airware合金能無限次回收利用,其材料性能不會有任何損失,有利于航空航天工業的可持續發展。冶他指出,Airware合金已在一些重要的航空項目(如空客A350 XWB和龐巴迪C系列)中得到應用,并已獲選用于一些航天項目(包括Space X公司的獵鷹9號火箭和洛克希德·馬丁公司的獵戶座航天器)。

Constellium公司在法國Is-soire興建了Airware合金鑄造廠,目前該廠已通過了Constelli-um公司主要客戶的資質認證。

與其他鋁合金一樣,Airware合金也需要進行一些標準的機加工,如輪廓加工、表面加工、凹腔加工和零件精加工。這些加工通常在標準機床(如高速和標準速度的立式、臥式加工中心)上進行。

Henry說:“Airware材料包含一系列硬度較高的合金,因此其加工可能與其他硬鋁合金略有不同,但差異并不是很大。我們的一些加工合作伙伴開發了專用刀具,以確保獲得與加工其他硬鋁類似的生產率水平。加工Air鄄ware時會產生大量切屑和廢料,如果將這些材料有效地分離回收,則可將其重新應用到制造過程之中。”

用于加工三種含鋁復合材料:鋁化鈦、高硅鋁合金和鋁—鋰合金的切削刀具就集中體現了這一特點。雖然這些材料算不上是真正的“新冶材料,但為了創造對“新冶材料的市場需求,需要進行多年(有時甚至數十年)的加工應用工作。在為提高成品零部件的性能而改變工件材料的冶金特性時,通常會導致材料的可加工性下降。

鋁化鈦(TiAl)

鋁化鈦(尤其是γ-TiAl)主要用于制造噴氣發動機的渦輪葉片,它可以使新一代的發動機重量更輕、燃油效率更高。TiAl材料在汽車上的應用(如制造渦輪風扇、發動機氣門等)也引起人們越來越大的興趣。一家瑞典的3D打印企業Arcam AB公司正在研究利用3D打印技術為汽車行業制造TiAl渦輪增壓器。

加工TiAl材料(其鈦含量和鋁含量大約各為50%)的主要困難在于它既有很高的硬度,又有極好的耐磨性。此外,它對切削條件也非常敏感,其表層或次表層極易開裂。

工具制造商山高刀具公司培訓和技術服務經理Don Graham指出:“加工TiAl時,通常需要采用刃口鋒利的刀具,以盡量減小工件的表面破損。還有一個矛盾的問題:為了避免擠壓工件表面和產生裂紋,可能需要采用較小的切深;但與此同時,為了使切屑能吸納和帶走盡可能多的切削熱,用戶又希望能增大切屑厚度。”

為了達到平衡,在立銑加工TiAl工件時,可采用相對較高的表面切削速度(如30m/min,但與加工鋼和鑄鐵相比,這一速度相對較低)以及使用更鋒利的切削刃。這就需要以小的切深進行切削,但又不能過小,以免切削刃溫度過高。

既然加工TiAl材料成本高、難度大,為何發動機制造商仍然愿意使用它呢?Graham解釋說:“首先,TiAl材料很輕;其次,它具有非常好的高溫性能;第三,可以用TiAl替代Inconel合金制造工作溫度極高的發動機后端,而它的重量僅為Inconel合金的一半。冶TiAl材料能耐受噴氣發動機的高溫烈焰,使其成為可應用于該領域的理想材料。

工具制造商山特維克可樂滿公司全球工程項目辦公室經理Bill Durow也認為,TiAl材料在航空航天領域的應用前景非常好。他說:“TiAl是噴氣發動機內部鎳基合金零部件的理想替代材料,它的密度是鎳基合金的兩倍,有助于提高發動機的推力重量比。目前,TiAl已用于制造噴氣發動機的低壓和高壓葉片。”

圖1 TiAl車削實驗所用的GC4325 CNMG刀片

圖2 TiAl銑削試驗所用的CoroMill300銑刀(鼠標懸浮窗口放大,單擊查看放大全圖)

最近,山特維克可樂滿對一系列γ-TiAl鍛造零件進行了切削試驗。該公司的加工應用高級工程師MikeMagro說:“這種材料表面呈鱗片狀,并有許多凹坑,但實際切削過程并不困難。我們用RCMT紐扣式刀片清除了表層鱗片,并用GC4325 CNMG型80度刀片進行了車削加工(見圖1)。總的來說,車削試驗更成功,加工出工件特征的基本形狀,然后用標準的CoroCut QD刀片將其切斷。我們已習慣加工航空航天業的各種難加工材料,因此切削TiAl還算不上真正的挑戰。”銑削試驗所用刀具為CoroMill 300銑刀(見圖2)。

Magro指出,磨蝕性工件材料產生的粉塵狀切屑可能會堵塞冷卻液系統的過濾器。Durow說:“我們試驗所用的機床配備了一個30μm的前置過濾器和一個5μm的精細過濾器,可以解決切屑堵塞問題。”他還指出,車削TiAl時,切削溫度比車削鎳基合金時稍高一些。車削加工TiAl的表面切削速度為40m/min,銑削加工的切削速度為33m/min,切斷加工的切削速度為27m/min。

由于TiAl材料能承受高溫,它在噴氣發動機中的其他應用還包括一些非旋轉零部件,如傳統上用625 Inconel合金制造的支架。

加工諸如TiAl的一些“新”材料可能并不總需要設計新型刀具。在許多情況下,可以采用新的涂層對現有刀具進行改性。大昭和精密工具公司(BIG Kaiser Precision Tooling Inc.)Sphinx系列刀具產品經理Cory Cetkov-ic表示:“我們與刀具涂層供應商合作,確定開發新的涂層。我們把涂層供應商請到刀具庫,以確定加工特定材料的最佳涂層。對于TiAl,通常采用多層涂層,例如,底層采用能提高強度的硬涂層,而頂層則采用光滑的薄涂層,以防止產生積屑瘤(BUE),并有利于排屑。”

銑削加工TiAl時,山高刀具公司推薦使用細晶粒整體硬質合金刀具(如Jabro系列立銑刀),雖然與標準立銑刀相比成本更高,但它在這種具有挑戰性的加工中有更優異的性能。車削加工TiAl時,如果刀具安裝可靠,工件夾持牢固,采用較大的切入角有助于減小車刀切深線處的溝槽磨損,這種磨損可能會引起刀具崩刃和加快刀具磨損進程。

Graham解釋說:“如果能增大刀具的切入角度,就會有更多切削刃參與切削,并使溝槽磨損寬度分散到更多切削刃上。你可能認為,如果參與切削的切削刃增加30%,刀具壽命也將延長30%,但實際上刀具壽命可以延長四倍之多。”

由于存在刀具切深線溝槽磨損的加工挑戰,許多加工車間正在試驗用金剛石刀具來加工TiAl。在使用金剛石刀具時,必須降低切削刃的工作溫度,以防止刀具熔解。為此,山高刀具公司建議:用熱容量高的高壓澆注冷卻液對切削刃處進行強制冷卻(如使用Jetstream Tooling冷卻系統)。

航空航天供應商已對TiAl材料的加工進行了大量投資。例如,三井精機(Mitsui Seiki)已經提供了多種加工TiAl材料噴氣發動機渦輪葉片的機床。目前最大的用戶是日本AeroEdge公司,它使用28臺專用機床來生產TiAl葉片。Mori Seiki美國公司總裁Scott Walker也認為,金剛石刀具在加工TiAl時表現優異。三井精機演示了用CVD金剛石涂層刀具加工TiAl的實例:切削速度100m/min,主軸轉速3979r/min,每齒進給量0.04mm,進給率637mm/min,粗加工走刀步距0.5mm,精加工走刀步距0.4mm。每把刀具價格475美元,不過,由于金剛石刀具成本較高,三井精機的大多數用戶還是選用刃口非常鋒利、涂覆硬涂層的硬質合金刀具來加工TiAl材料。

肯納金屬公司產品工程高級工程師Edwin Tonne指出,γ-TiAl具有極高的加工硬化傾向,提高切削速度會顯著增加其硬度。在一次切削試驗中,當切削速度稍有提高時,工件的布氏硬度就馬上從320增大到400。

Tonne指出:“可實現經濟刀具壽命的合理切削速度大約為30-40m/min,比切削Ti6-4鈦合金時大約低30%-40%。需要使用具有大前角和大后角的刀片,如果采用的每齒進給量超過0.1mm,就有可能發生崩刃,甚至損壞刀具。如果將每齒進給量保持在0.1mm以下,就能在安全的切削條件下進行加工,刀具只會出現正常的后刀面磨損。”

由于TiAl的含鋁量較高,另一個問題是有些刀具涂層與鋁具有化學親和力,從而會造成一些加工問題。為此,Tonne建議采用硼化鈦涂層,這種涂層可使刀具切削刃保持鋒利,并且與鋁沒有化學親和力。

保持較小的徑向吃刀量(接觸弧長)有助于改善TiAl的可加工性。Tonne說:“如果徑向吃刀量保持在10%(即小的切削寬度),就可以采用更高的切削速度和進給率。冶他指出,使用肯納公司專為加工鋁合金而設計的7745 VOD-441刀片和7713 VR-701紐扣銑刀可以成功實現TiAl的面銑加工。同樣,XE和XER整體硬質合金立銑刀也能有效加工TiAl。

圖3 山高刀具有16個切削刃的DoubleOctomill銑刀可用于銑削高硅鋁合金汽車零件(鼠標懸浮窗口放大,單擊查看放大全圖)

新型鋁合金

新型鋁基材料在其他方面的應用也在取得進展。高強度鋁合金正被用于制造更多的汽車和航空零部件,汽車制造商已能對用難加工的高硅鋁合金制成的發動機缸體和缸蓋進行面銑、鉆削和鉸削加工。

純鋁重量輕、硬度低,但添加碳化硅和其他形式的硅以后,其強度、硬度、剛度和壽命都顯著提高。但是,硅的加入也增大了其磨蝕性,硅的含量越高,鋁合金的磨蝕性也越強。例如,Reynolds 390鋁合金的碳化硅含量為17%-19%,因此具有極強的磨蝕性。

金剛石刀具或硬度極高的微晶整體硬質合金刀具是加工高硅鋁合金的首選。不過,在此類材料的加工中,金剛石刀具有更明顯優勢。即使是硬度極高的硬質合金牌號,其刀具壽命也非常短(大約3-5min),與之相比,金剛石刀具的壽命可達1h。

這些高硅鋁合金汽車零件的加工通常需要采用大直徑銑刀。山高刀具公司將其有4個硬質合金切削刃的Quattromill銑刀和16個切削刃的Double Octomill銑刀應用于這種加工(見圖3)。

山高刀具公司先進材料產品經理Aaron-Michael Eller指出,硅鋁合金的可加工性與其含硅量成反比,硅鋁合金的種類很多,含硅量通常決定了其機械加工性能。

由于鋁合金硬度較低,因此很容易產生BUE(即工件材料粘附在刀具切削刃上形成積屑瘤),造成工件表面光潔度變差和刀具壽命縮短。刀具上的積屑瘤也可能沉積在工件上,當積屑瘤從切削刃上掉落時,可能會從刀具上帶走一些材料顆粒,并導致刀具提前失效。

由于存在形成積屑瘤的潛在風險,山高公司建議采用刃口鋒利和輕度制備的正角硬質合金刀具和光滑的高光潔涂層來加工高硅鋁合金。Eller解釋說:“正角刀片使我們能剪切而不是推擠(或拖曳)低硬度工件材料(使用負角刀片時有時會發生這種情況)。光滑涂層可以改善潤滑性能,使切屑能從切削刃處流暢排出。對刃口的倒棱制備可以增強抗衡材料磨蝕性所需的強韌性。”

為了盡可能保持切削刃的鋒利度,聚晶金剛石(PCD)刀具的刃口制備得非常鋒利,并且不使用涂層。加工高硅鋁合金時,采用亞微米晶粒結構的PCD牌號也可以減輕積屑瘤的影響。

圖4 采用先進涂層的專用Sphinx Quadro Plus步進式鉆頭可在新型鋁合金的大批量加工中發揮最佳性能

圖5 使用Sphinx Quadro系列深孔鉆頭(產品編號52100和52150)可實現對AlSi10Mg(Cu)鑄鋁件的高效鉆削(鼠標懸浮窗口放大,單擊查看放大全圖)

BIG Kaiser公司的Cetkovic指出,與加工TiAl一樣,采用新型刀具涂層也可以改善高硅鋁合金的切削性能。“我們用Sphinx標準刀具加工硅鋁合金,并利用新開發的創新涂層來提高切削性能和刀具壽命。冶與每把未涂層刀具只能加工5個零件相比,每把涂覆了新型涂層的刀具可加工250個零件。同樣,這種多層涂層的底層為高強度硬涂層,外層則為能改善排屑性能并有助于防止積屑瘤的光滑涂層。

Cetkovic說:“對于鋁合金加工,我們有材質為微晶硬質合金的系列直槽鉆頭,這些鉆頭能以極高的切削速度和進給率進行鉆削,而其直槽設計縮短了切屑從刀具排出必經路徑的長度,從而優化了排屑性能。每把刀具通常可以加工幾萬個工件。冶例如,一支長徑比為40/1的鉆頭可加工高達72,000個高硅鋁合金汽車零件。

Cetkovic指出:“雖然此類刀具價格不菲,但使用它們的加工車間很清楚,自己花錢購買的并不只是鉆頭,而是加工出的孔。一把刀具400美元看似昂貴,但如果它能加工出72,000個孔,實際上性價比相當高。

冶鋁—鋰合金

在全球航空航天行業,新型鋁—鋰合金材料的應用正方興未艾。這種低密度合金集重量輕、裝配和維護成本低、可采用先進焊接技術(如摩擦焊)等優勢于一身。較低的合金密度和優良的材料特性使航空制造業可以優化飛機的結構設計,用它設計的航空結構件可以減重25%,而飛機重量的減輕可以降低油耗和減少CO2排放。

圖6 用Constellium公司生產的Airware合金制造的噴氣機翼肋板(鼠標懸浮窗口放大,單擊查看放大全圖)

全球主要的鋁—鋰合金材料供應商之一是總部位于巴黎的Constellium公司,為了支持航空項目的技術創新,該公司經過幾十年的持續研發,成功生產出了Airware高性能鋁—鋰合金。2010年開始全面供貨的Airware合金非常適合用于制造各種主要的航空結構件(見圖6)。除了鋁和鋰以外,Airware合金中還包含作為主要添加元素的銅和銀。

Constellium公司客戶應用工程總監Sylvain Henry介紹說:“由于Airware合金具有更好的抗疲勞和抗腐蝕能力,可以提高飛機構件的耐用性,從而使航空公司能夠延長其維修間隔時間。Airware合金能無限次回收利用,其材料性能不會有任何損失,有利于航空航天工業的可持續發展。冶他指出,Airware合金已在一些重要的航空項目(如空客A350 XWB和龐巴迪C系列)中得到應用,并已獲選用于一些航天項目(包括Space X公司的獵鷹9號火箭和洛克希德·馬丁公司的獵戶座航天器)。

Constellium公司在法國Is-soire興建了Airware合金鑄造廠,目前該廠已通過了Constelli-um公司主要客戶的資質認證。

與其他鋁合金一樣,Airware合金也需要進行一些標準的機加工,如輪廓加工、表面加工、凹腔加工和零件精加工。這些加工通常在標準機床(如高速和標準速度的立式、臥式加工中心)上進行。

Henry說:“Airware材料包含一系列硬度較高的合金,因此其加工可能與其他硬鋁合金略有不同,但差異并不是很大。我們的一些加工合作伙伴開發了專用刀具,以確保獲得與加工其他硬鋁類似的生產率水平。加工Air鄄ware時會產生大量切屑和廢料,如果將這些材料有效地分離回收,則可將其重新應用到制造過程之中。”